涡流表面波复合探伤技术在轧辊检测中的应用

2011-09-16上海宝钢工业检测公司

上海宝钢工业检测公司 陶 军

介绍了涡流表面波复合探伤技术的应用,并通过实例阐述了这一新技术在提高探伤性能上所起到的作用。

1.引言

宝钢热轧厂为了提高轧辊表面裂纹检测的准确性,降低误探率,对多台安装在轧辊磨床上的自动涡流探伤仪进行了改造。在改造中使用了涡流与表面波相结合的复合探伤技术,这一技术在国内还是首次使用。复合探伤技术的运用使对轧辊表面裂纹探伤的准确性有了全面提升。

2.复合探伤技术

涡流探伤和表面波探伤是最常用的无损检测技术。涡流探伤较早地运用于自动探伤设备中,而表面波探伤则常用于手动检测。近几年来,随着计算机技术的发展,表面波探伤也开始实现自动化。本次探伤仪改造不仅使用了表面波探伤技术,而且将其与涡流探伤相结合,使探伤仪的检测性能得到了很大提高。

(1)涡流探伤原理

涡流探伤利用的是电磁感应原理。当探头经过缺陷时,探头所产生的涡流磁场的磁环路径会发生变化,从而引起磁场强度发生变化,以此来发现轧辊表面的缺陷。涡流探伤由于受磁导率和电导率的影响比较大,所以轧辊的材质、残磁等因素都会对探伤结果产生影响。

(2)表面波探伤原理

表面波是超声波在介质中传播的一种形式,表面波只在轧辊表面很浅的表层内传播。当其沿表面传播的过程中遇到裂纹时,一部分声波在裂纹开口处以表面波形式被反射,并沿物体表面返回,一部分声波在表面转折处转变为纵波和横波在物体内部传播,还有一部分声波仍以表面波形式沿裂纹表面向前传播。表面波探伤就是利用表面波的上述特性来探测轧辊表面的裂纹。

(3)表面波探伤与涡流探伤特点比较

涡流探伤和表面波探伤都适用于对轧辊表面开口裂纹进行检测。但表面波探伤比涡流探伤更加敏感,更容易发现细小的裂纹。而且在轧辊表面较为清洁的情况下,表面波探伤受到的干扰因素较少,而涡流探伤受到的干扰因素较多,如轧辊材质、辊面磁性等。但是涡流探伤能够发现辊面的软点缺陷,而表面波探伤是无法检测软点的。另外,涡流探伤无需耦合介质,而表面波探伤需要耦合介质。由于自动表面波探伤通常使用水作为耦合介质,因此水流的稳定性也会对表面波探伤的准确性产生影响。

(4)涡流表面波复合探头

为了充分发挥涡流探伤和表面波探伤的特点,将涡流探头和表面波探头结合起来。图1是使用的涡流及表面波复合探头,它由一个二通道表面波探头和一个涡流探头组成。距离传感器用于在探伤时检测探头和辊面之间的间隙,使之保持0.5mm的距离。橡胶垫圈的作用是在表面波探头和辊面之间形成稳定的水膜。这种复合型探头在工作时同时进行涡流探伤和表面波探伤,以此来弥补彼此的不足,从而极大地提高探伤的准确性。

3.复合探伤图谱显示

复合探伤仪将探伤结果以不同的图谱形式表现出来,从而给操作人员或轧辊管理人员更全面地对轧辊表面的状况进行分析创造条件。

(1)Z轴脉冲波形图

图2为Z轴脉冲波显示图谱。该图谱能够较为清楚地显示出探伤信号的变化趋势。轧辊表面是否有异常能够立即在该图谱上显示出来。但是这种类型的图谱只能显示缺陷在Z轴方向的位置,而无法对缺陷进行圆周方向的定位。

(2)辊面展开图

图1 涡流及表面波复合探头结构图

图3为辊面展开图。该图谱能够对超过预设定门槛值的异常信号在Z轴和圆周方向进行准确定位。这对于判定辊面是否存在缺陷尤为重要,因为只有在这张图谱上才能够显示出裂纹通道、软点通道、表面波通道、磁性通道检测到的异常信号是否出自于同一个位置,从而进一步判断这一异常信号是磁性干扰所致还是真实缺陷的反映。但是,由于在辊面展开图上只显示那些超过门槛值的信号,而无法显示信号的高低,因此该图谱无法将整个辊面上探伤信号的变化趋势显示出来。

(3)辊面彩色展开图

辊面彩色展开图与上述辊面展开图不同的是,它不仅能够对异常信号进行定位,而且能够显示出辊面上探伤信号的变化趋势。因为该图谱通过不同的颜色来表示探伤信号的高低强弱,例如紫色代表的信号最弱,红色代表的信号最强。由于具备这样的功能,通过辊面彩色展开图就可以更加直观地了解辊面的情况。但是由于一张彩色展开图只能对应一个通道,所以该类型图谱无法显示出几个通道异常信号之间的位置关系。

综上所述,这三种图谱的显示功能是相辅相成的。只有在探伤结果的分析过程中综合地运用这三种图谱,才能够客观地对轧辊表面状况做出判断。

4.复合探头探伤性能分析

(1)提高探伤准确性

图4~图6展示的是一个非常典型的局部裂纹图谱。图4为涡流探伤图谱,图5为表面波探伤图谱。图6为辊面展开图谱。从这三张图谱上可以看到涡流的裂纹通道和软点通道以及两个方向的表面波通道都在同一位置出现明显的异常信号。从辊面展开图上看这些异常信号的位置重叠,由于涡流和表面波在辊面的同一位置都检测出异常信号,那么在该区域存在裂纹可能性非常大。后经过人工确认也证明了这一点。由此可见采用两种截然不同的探伤技术同时对轧辊表面进行检测,可以相互进行验证,从而极大地提高了探伤的准确性。

(2)降低误探率

涡流探伤由于受到其探伤机理的限制,各种干扰因素较多,例如轧辊表面的电导率、磁导率、残磁、材质等因素都会对探伤结果产生影响,从而出现许多假缺陷信号。而表面波虽然其工作原理比较复杂,但对它产生干扰的因素却比较单一,只要轧辊表面清洁,耦合介质稳定且探伤间隙准确,那么它的探伤准确性就相当高。

例如图7所示的涡流探伤图谱,其裂纹和软点通道都有异常信号出现,而且异常信号所处的位置重叠,根据以往的经验,轧辊表面在该处一定有缺陷存在。但是从图8所示的表面波探伤图谱上却看不到任何异常信号。通过对两个探伤图谱的综合分析,认为涡流探伤图谱上显示出的异常信号为干扰信号,并非真正的缺陷。后经过人工磁粉检测,确实在该区域未发现任何裂纹。因此在涡流探伤的同时进行表面波探伤,可以对一些假缺陷信号进行过滤,从而降低误探率。

(3)降低漏探率

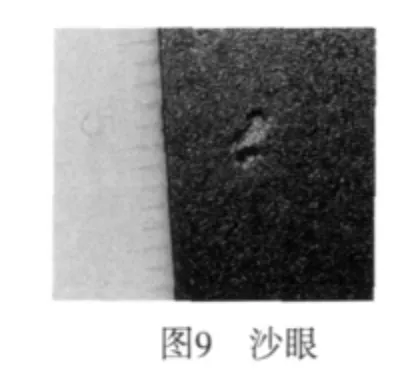

涡流探伤虽然是一种比较成熟的无损检测技术,但对于一些特殊的表面缺陷,涡流探伤却是无能为力。例如图9所示的直径为2mm的沙眼,用复合探头对该轧辊进行多次探伤。从图10所示的涡流探伤结果上,在该位置未发现异常信号,而在图11所示的表面波图谱上,在两个通道的该位置都出现了异常信号,而且在图12所示的轧辊展开图上准确地显示出了该沙眼所处的位置。由此可见,复合探伤可以很好地弥补单纯涡流探伤的不足,从而降低轧辊表面缺陷的漏探率。

5.结束语

在这次探伤仪改造中将涡流探伤和表面波探伤的特点相结合,使轧辊自动探伤仪的探伤准确性有了显著提高。

[1]彭应秋.高温合金小直径棒材超声检测新方法探讨[J].南昌航空工业学院学报,1999(2).

[2]夏纪真.无损检测技术及其应用简介[J].2006(2).