轴对称结构RBCC发动机超燃模态性能分析①

2011-08-31李鹏飞何国强刘佩进潘科玮

李鹏飞,何国强,秦 飞,刘佩进,潘科玮

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

0 引言

RBCC发动机具有大空域范围飞行、多模态一体化的特点,可作为未来天地往返运输计划的有效方案。其工作过程要经历引射、亚燃冲压、超燃冲压、纯火箭等多模态。其中,超燃模态的工作过程非常复杂。由于燃烧室长度有限,来流速度非常高,燃料在燃烧室内的滞留时间非常短,只有毫秒级。要在如此短时间内完成燃料的喷射、雾化、蒸发、混合、点火、火焰稳定等,难度很大。因此,如何在燃烧室内实现高效稳定的超音速燃烧,就成了超燃模态最重要、也是难度最大的关键技术。同时,超燃冲压发动机也可用于高超声速巡航导弹、高超声速飞机等。因此可看出,无论是未来的天地往返运输,还是大气层内的高超声速飞行,超燃冲压发动机的应用都至关重要。

针对超燃的点火和火焰稳定问题,近年来国内外开展了大量研究。其中,凹腔可集燃料喷注、混合增强与火焰稳定于一体,得到了广泛的研究和应用[1-3]。而采用支板喷射方案,可显著提高燃料穿透度,改善燃烧效率。国外对多种支板构型和支板喷注方案进行了详细对比分析[4-6]。同时,结合燃烧室构型,国内外对支板凹腔一体化方案也开展了大量研究[7-9]。除此之外,对壁面诱导火焰、双燃烧室等方案,也开展了大量试验研究。

随着超燃冲压发动机中一些关键问题的逐步解决,以及多项试飞试验的成功,为了能尽早实现工程应用,美国提出了大尺度超燃冲压发动机的概念,其基本构型采用圆形燃烧室结合多支板喷注[10-11]。

研究表明,综合考虑结构应力及燃烧组织两方面因素,轴对称结构燃烧室相对于二元结构有较大的优势,可作为未来大尺度超燃冲压发动机的有效方案。采用支板组进行燃料喷注,可显著提高燃料穿透度,改善大尺度结构下的燃烧组织及发动机性能。

在此基础上,本文借鉴StrutJet RBCC发动机的思想[12],设计了轴对称结构RBCC发动机,在隔离段中放置主支板,将支板火箭安装在主支板上,并在燃烧室中采用小支板组进行燃料喷注,用于提高燃料穿透度,增强混合。在超燃模态工作中,使支板火箭工作于小流量富燃状态,利用其产生的高温燃气作为高效点火及火焰稳定源。同时,可配合使用凹腔火焰稳定器来提高燃烧效率。

1 数值模型

1.1 控制方程

计算时,所用的控制方程是包含多组分反应系统的雷诺时均化N-S方程。其矢量积分形式如下:

1.2 计算方法

采用有限体积方法来求解三维多组分控制方程组。其中,对流项采用二阶迎风格式;粘性项采用中心差分格式。湍流模型采用了k-ω Menter SST模型。液体燃料喷射采用拉格朗日两相流方法计算,液滴破碎模型采用TAB模型。

1.3 化学动力学模型

本文所采用的液体碳氢燃料为煤油,代用分子式为C12H24。计算中,化学动力学模型采用液体煤油的3步简化动力学模型[13],见表1。表1中,A为指数前因子;E为反应活化能;B为温度指数。

表1 煤油3步简化动力学模型Table 1 Three-step kerosene reduced chemical kinetic model

1.4 算例验证

为了验证本文计算方法的准确性,对本实验室RBCC亚燃模态地面试验进行了数值验证。模拟来流状态为12 km、Ma=3,试验中空气流量为 4.6 kg/s,支板火箭流量为0.16 kg/s,二次燃料流量0.11 kg/s。从图1可看出,数值计算结果与实验数据吻合较好,能较准确地反映燃烧室内的燃烧组织。

图1 RBCC亚燃模态试验与数值模拟压强对比曲线Fig.1 Comparison of experimental pressure with numerical simulation

2 发动机模型

本文设计的发动机可用于直连式地面试验。模拟状态为25 km、Ma=6。图2为其结构示意图,主要由设备喷管、隔离段、支板火箭、两级燃烧室、扩张段组成。图2中,箭头代表燃料喷注位置。其中,设备喷管采用Foelsch设计方法[14]。设计中,取设备喷管出口马赫数为2.5。考虑到隔离段中支板火箭的安装问题,将主支板厚度取为45 mm,隔离段入口直径取为120 mm。隔离段长度依据Billg公式,取为300 mm。目前,超燃冲压发动机燃烧室的设计理论还不够成熟。为了更有效地组织燃烧,燃烧室一般采用分段逐级扩张的设计准则。其中,一级燃烧室应取短长度、小扩张角设计;二级燃烧室的长度和扩张角应适中;在飞行器总体和发动机结构允许的情况下,扩张段应取大长度、大扩张角[9]。本文通过对多种结构参数的计算分析,并综合考虑地面试验条件,最终将燃烧室结构参数取为一级燃烧室长350 mm,扩张角0.5°;二级燃烧室长500 mm,扩张角0.8°;扩张段长 500 mm,扩张角 1.5°;发动机的总扩张比为1.9。

图2 发动机结构示意图Fig.2 Schematic of RBCC engine

为了提高发动机的燃烧效率,在两级燃烧室前端采用小支板组或凹腔。具体安装方案和尺寸可根据实际需要进行调整。其中,小支板结构和支板喷注位置对燃烧室流场和混合效率有较大影响。综合考虑混合效率和总压损失,本文采用前端楔形面、带后掠角的结构[4],并采用支板侧壁喷注方式[5],如图3 所示。

图3 小支板构型Fig.3 Schematic of pylon

3 计算结果及分析

为了研究上述发动机性能及不同的燃料喷注方式对燃烧组织的影响,在发动机的基准构型上,分别对壁面喷注、支板喷注、凹腔前喷注等多种工况进行了数值计算,如表2所示。各工况中支板火箭流量均取为100 g/s,总当量比定义为支板火箭富燃燃气与二次燃料完全燃烧时所消耗的氧气总量与来流氧气的比值。各工况中的出口均取一个大气压。计算中点火过程:首先打开支板火箭,然后喷入二次燃料。依靠支板火箭的高温富燃燃气进行点火,不再加入其他点火方式。

表2 计算工况Table 2 Computational cases

3.1 喷注方式对燃烧组织的影响

超燃冲压发动机燃烧室中,燃料的高效混合和稳定燃烧是决定发动机性能的关键因素。尤其对于液体碳氢燃料,其点火延迟较长,如何有效地进行燃料喷注,保证燃料能够快速的雾化、蒸发、混合,就成为研究的焦点。针对此问题,本文对多种不同喷注方式进行了对比研究。

图4为工况1~5的各参数分布,其中,燃烧效率定义为包括支板火箭富燃燃气与二次燃料在内的总燃烧效率;内推力定义为燃烧室壁面压力积分减去内阻力。可看出,本文设计的发动机在各种工况下,均能实现可靠点火和稳定燃烧,但不同的燃料喷注方式,会导致发动机性能上存在较大差异。

工况1中,两级燃烧室沿周向各自均布4个喷注点,而且两级喷注点位于同一轴向位置处。可看出,其压强和推力水平均最低。

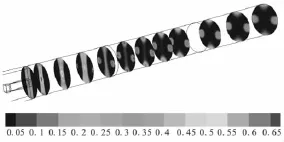

分析其原因,主要有2点:(1)燃料直接由壁面喷注,其穿透度较差,燃烧仅集中在近壁面区域,燃烧效率较低;(2)两级喷注位置位于同一轴线上,会导致二级燃烧室喷注的燃料位于一级燃料的燃烧区,虽然此区域温度较高,可缩短煤油点火延迟时间,但高度贫氧,导致二级燃料无法充分燃烧。工况1各截面CO质量分数分布见图5。由图5可看出,此区域的煤油仅能生成大量CO,而无法继续反应生成CO2,这也是导致总燃烧效率较低的主要原因,这充分验证了在超燃冲压发动机中,燃料的喷注和高效混合至关重要。因此,在下一步研究中,将二级燃料喷注点与一级喷注点交叉一定角度,从而保证各级燃料均能喷注到富氧区域。

工况2中,两级燃烧室前端沿周向各均布4个小支板。通过计算分析,将二级支板与一级支板交叉角取为30°,两级燃料均由小支板喷注。结果表明,该工况下的燃料穿透度显著提高,混合效果最好,燃烧效率最高,对应的压强和壁面压力积分水平也最高。但同时支板的安装,导致燃烧室总压损失和阻力变大。

由图4(c)可看出,在二级支板附近,较大的阻塞比会导致局部横截面处平均Ma小于1,二级支板附近会出现剧烈的压强震荡,这对发动机的稳定燃烧会产生不利影响。两级支板共带来418 N的阻力,尤其是二级支板,其前端压强较高,会产生很大阻力。这将大幅抵消燃烧效率提高所带来的推力增益。因此,在使用支板喷注时,要注意控制其阻塞比不宜过大。

图4 工况1~5各参数分布Fig.4 Parameter distribution of case 1 ~5

图5 工况1各横截面CO质量分数分布Fig.5 Mass fraction of CO in combustor of case 1

考虑到上述问题,工况3在工况2的基础上,将二级燃烧室内的支板喷注改为直接由壁面喷注。可看出,燃烧效率仅有小幅下降。分析其原因,主要是本文采取的两级喷注方案中,二级喷注量较小。因此,二级燃料穿透度的减小,不会大幅降低总的燃烧效率。同时,由于二级燃烧室中没有支板,所以相对于工况2不存在较强的激波,压强也相对较低。但总压损失和阻力也会大幅减小。因此,该工况的内推力大于工况2。

为了提高二级燃料的燃烧效率,同时避免较大的损失,工况4在工况3的基础上,在二级燃烧室喷注点后20 mm处各设置一个凹腔。可看出,相对于工况3,燃烧效率并无明显改善。分析其原因,是支板火箭的引入,为燃烧室提供了稳定的火焰稳定源,所以有无凹腔对稳定燃烧的影响不大。工况3和4各横截面O2质量分数分布见图6。由图6也可看出,由于燃烧室流速较高,所以有无凹腔对流道中燃料与来流的掺混并无明显改变。此外,由于二级燃料喷注量较小,凹腔的存在使得燃烧区集中在凹腔下游,导致燃烧室前端压力较低,作用在主支板背面的压力积分较小,这也是导致该工况推力小于工况3的主要原因,而且凹腔的引入,会使结构复杂化,如果凹腔结构选择不合适,还会带来额外的阻力。

图6 工况3和4各横截面O2质量分数分布Fig.6 Mass fraction of O2in combustor cross-section of case 3 and 4

考虑到二级燃料的燃烧效率较低,工况5中燃料全部由一级支板喷注。工况5各截面CO和O2质量分数分布见图7。由图7可看出,燃料喷注过于集中,不利于燃料与来流的高效混合,流道中CO剩余较多,无法充分反应,燃烧效率较低。由于一级燃烧室内喷注量较大,燃烧剧烈,压强较高,主支板背面的壁面压力积分也较大。因此,虽然二级燃烧室和扩张段压力较小,但总的内推力水平相对工况4并未出现大幅下降。

图7 工况5各横截面CO和O2质量分数分布Fig.7 Mass fraction of CO and O2of cross-section in case 5

3.2 当量比对发动机性能的影响

根据上述对比分析,综合考虑燃烧组织和总压损失,工况3的整体性能相对最优。因此,进一步研究当量比变化对发动机性能的影响时,直接在工况3的基础上,将当量比分别改为0.68和0.93。不同当量比的参数分布见图8。图8表明,随当量比的增加,燃烧室压强明显上升,尤其在当量比为0.93时,较大的燃烧室压强已抵消了隔离段出口处面积突扩带来的膨胀作用,如果压强进一步增加,激波系将继续前移,会影响到进气道的起动性能。同时,随当量比的增加,燃烧效率逐渐下降,发动机推力水平的增加幅度也将逐渐下降,比冲也会随之下降。因此,当量比不宜过大。

图8 不同当量比条件下的参数分布Fig.8 Parameter distribution in different equivalence ratio

3.3 来流马赫数对发动机性能的影响

由于RBCC和双模态超燃冲压发动机均要求根据来流马赫数的不同,在同一燃烧室流道中能组织不同的燃烧模态,而低来流马赫数条件下的来流总温较低,液态煤油点火延迟较长。因此,在兼顾超燃的扩张型燃烧室通道中,进行低马赫数条件下的可靠点火就成为另一个难题。针对此问题,本文在工况3的基础上,将来流马赫数改为4,并重新设计设备喷管,保证其出口马赫数为1.8,用于验证本文设计的发动机构型在低马赫数条件下的点火特性。不同来流Ma条件下壁面压强曲线见图9。图9表明,支板火箭的高温富燃燃气可作为有效的点火源,保证发动机在低总温条件下的稳定燃烧,但压强水平较低。其原因主要是来流总温较低,如图10所示。流道中部分区域静温低于800 K,煤油点火延迟时间较长。

由图10可看出,直到燃烧室出口,还有大量煤油未发生反应,所以整体燃烧效率较低。因此,要在宽马赫数范围内保持高效燃烧,必须根据不同的来流条件,对燃料喷注方式进行调整。

图9 不同来流Ma条件下壁面压强曲线Fig.9 Wall pressure distribution in different Ma

图10 Ma=4条件下温度和煤油质量分数分布Fig.10 Temperature contours and mass fraction of kerosene in Ma=4

4 结论

(1)基于本文设计的发动机构型,综合考虑燃烧效率和发动机性能,采用一级支板结合二级壁喷的燃料喷注方式,可获得相对最优的性能。

(2)支板喷注会显著提高燃料的混合效率和燃烧效率,但同时会带来较大的总压损失和阻力,因此采用支板时,必须控制其阻塞比不宜过大。

(3)随燃料当量比的增加,燃烧室压强增加,推力增加,但燃烧效率降低,比冲随之下降。在增加当量比时,还必须综合考虑进气道的起动性能。

(4)在低马赫数条件下,较低的来流总温将导致燃烧效率有所下降。如果要维持高效燃烧,就必须对燃料喷注方式进行适当调整,并添加一定的火焰稳定装置。

[1]Davis D L,Bowersox R D W.Computational fluid dynamics analysis of cavity flame holders for scramjets[R].AIAA 97-270.

[2]丁猛.基于凹腔的超声速燃烧火焰稳定技术研究[D].国防科技大学研究生院,2005.

[3]王辽,韦宝禧,等.基于凹槽火焰稳定器的煤油超声速燃烧试验[J].北京航空航天大学学报,2008,34(8).

[4]Chung-Jen Tam,Kuang-Yu Hsu,Mark R Gruber,et al.Aerodynamic performance of an injector strut for a round scramjet combustor[R].AIAA 2007-5403.

[5]Chung-Jen Tam,Kuang-Yu Hsu,Mark R Gruber,et al.Fuel/air mixing characteristics of strut injections for scramjet combustor applications[R].AIAA 2008-6925.

[6]Christopher Rock,Joseph A Schetz,Ronald Ungewitter.Experimental and numerical studies of a strut injector for round scramjet combustors[R].AIAA 2009-7313.

[7]Andrew B Freeborn,Paul I King,Mark R Gruber.Characterization of pylon effects on a scramjet cavity flameholder flowfield[R].AIAA 2008-86.

[8]陈立红,顾洪斌,张新宇.支板凹腔一体化超燃冲压发动机实验研究[J].工程热物理学报,2007,28(4).

[9]余勇.超燃冲压发动机燃烧室工作过程理论和试验研究[D].国防科技大学研究生院,2005.

[10]Dr Robert Bakos.Current hypersonic research in the USA[R].Advances on Propulsion Technology for High-Speed Aircraft(pp.10-1-10-26).

[11]Beckel S A,Garrett J L,Gettinger C G.Technologies for robust and affordable scramjet propulsion[R].AIAA 2006-7980.

[12]Adam Siebenhaar B,ryan T Campbell,Thong N Guyen.Strutjet engine perpormance[R].AIAA 99-4809.

[13]Wang T.Thermophysics characterization of kerosene combustion[R].AIAA 2000-2511.

[14]程开甲,等.高低速风洞气动与结构设计[M].国防工业出版社,2003.