全自动锂电池卷绕机的设计

2011-06-28杨振宇何佳兵姜无疾

杨振宇,何佳兵,姜无疾

(中山职业技术学院机械系,广东中山 528404)

锂离子电池由于高效、清洁、使用方便等优点,得到越来越广泛地应用,锂离子电芯卷绕机是生产锂离子电池的关键设备。目前我国的大多数锂电生产行业仍采用两工位、两卷绕头的半自动卷绕机作为锂电池电芯生产的主要方式,这种生产方式,需要人工放入极片,不但生产效率低下,而且容易造成极片污染,卷绕电芯也不能达到良好的一致性,以保证锂电池具有高可靠的安全性能[1]。本文主要从机械构成上介绍一种三卷绕头的全自动锂电池电芯卷绕机的设计。

1 全自动卷绕机的工作过程

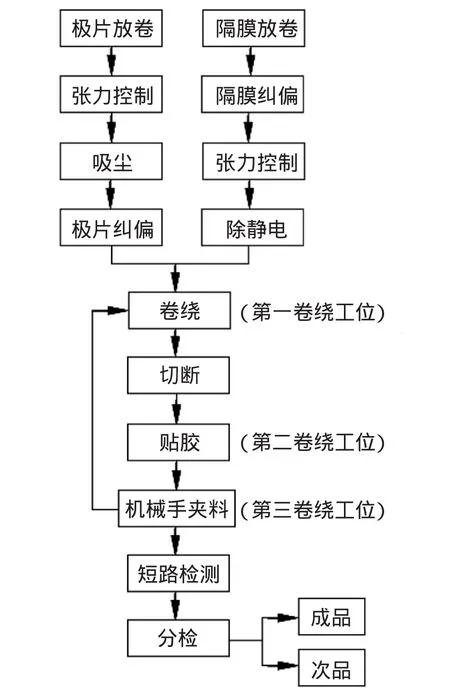

全自动锂电池卷绕机主要解决自动放料、卷绕、贴终止胶带、下料4个主要工序的自动化衔接问题,以大幅提高生产效率,保证电芯成品的卷绕精度和一致性。全自动卷绕机的工作过程如图1所示。

图1 全自动锂电池卷绕机的生产工艺流程

首先,正、负极片料卷以及隔膜料卷进行主动放料,各料带在依次进入卷绕部的输送过程中,分别经过张力控制、除尘、除静电、极片纠偏、品质监测等环节,然后在引导轮和极片导送机构的牵送下进入卷绕部,在进入卷绕部时,正、负极和隔膜的相对位置,决定了锂离子电池的安全性能[2],卷绕的隔膜要包住电极,防止正、负极短路。卷绕部有3个工位,包括3个卷绕头,依次完成卷绕→贴胶→下料,卷绕好的电芯成品由下料机械手在下料工位取下,同时进行短路检测,然后送入传输装置,经过光电传感器进行计数后,由输送带送至成品箱,检测到的不合格品,被筛检进入次品箱。

2 全自动卷绕机的总体结构设计

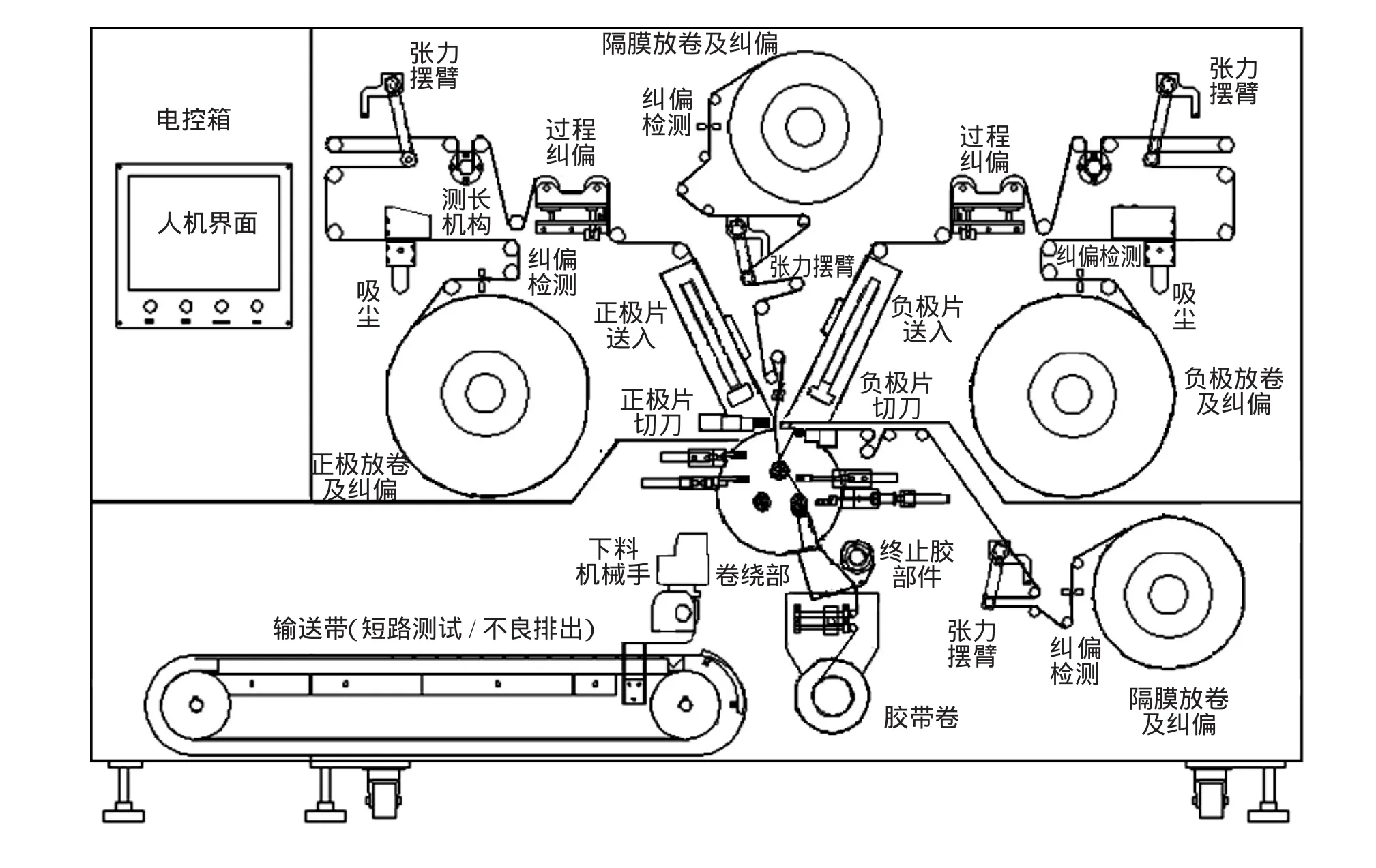

全自动锂电池卷绕机主要由正负极片、隔膜输送部件,卷绕部件,终止胶带贴胶装置,下料机械手及检测装置,成品传送和分检,以及电气控制和人机控制系统所构成,其总体结构如图2所示。

2.1 正、负极片和隔膜的输送部件

正、负极片和隔膜的输送装置主要由放卷架、张力控制、除尘装置、纠偏装置、导送装置等组成。

(1)放卷及纠偏装置。正、负极片料卷及隔膜料卷的放卷架为单悬臂双支承结构,采用交流伺服电机驱动,主动放卷,并设有伺服系统自动纠偏机构,带气控阀的气动自动胀紧装卷。

(2)张力控制装置。由张力摆臂、与摆臂联接的编码器和多个过渡轮构成,形成对摆臂位置偏移的闭环控制,可实现恒张力控制,张力可通过人机界面进行参数设定,以进行张力调节。

(3)除尘装置。该装置采用旋转毛刷双面清理,负压抽吸的方式除去极片两面上的灰尘。

(4)过程纠偏装置。由检测机构和执行机构构成,光电传感器检测极片基准边缘,以确定极片是否偏移,然后控制执行机构调整极片位置偏移。

(5)送极片装置。由伺服电机驱动,用于将极片准确导入卷绕部,并确保极片在极片导送机构上的分布定位,同时实现自动补偿。

2.2 卷绕部件

该部件采用三卷绕头、三工位运行方式,单向气动拨针、卷针及三工位转盘均由交流伺服电机驱动,实现运动过程的闭环控制。卷绕完成后的正负极片切断和隔膜切断采用高寿命剪刀进行气动裁切。

2.3 终止胶带送进装置

胶带卷采用被动放卷方式,由气缸完成开卷、压紧端头和进行裁切,胶带卷绕长度可按要求设定。

2.4 下料机械手及检测装置

采用气动机械手夹持电芯并回转下料,在下料机械手的翻转过程中同时实现电芯成品的短路检测。

图2 全自动锂电池卷绕机的总体结构示

2.5 成品电芯输送部件

采用皮带轮断续输送,与整机的生产节拍一致,输送带水平布置,合格品、不良品检测后进行分检收集。

2.6 电气控制和人机控制系统

电气控制箱设在机台侧方,采用松下FP2-C2可编程控制器进行控制,并进行PLC输入输出模块的扩展,以实现张力控制、纠偏控制以及伺服运动控制,对卷绕过程中电芯短路、料带缺陷、少极耳、未贴胶、接带进行检测和处理。

3 放卷和纠偏装置设计

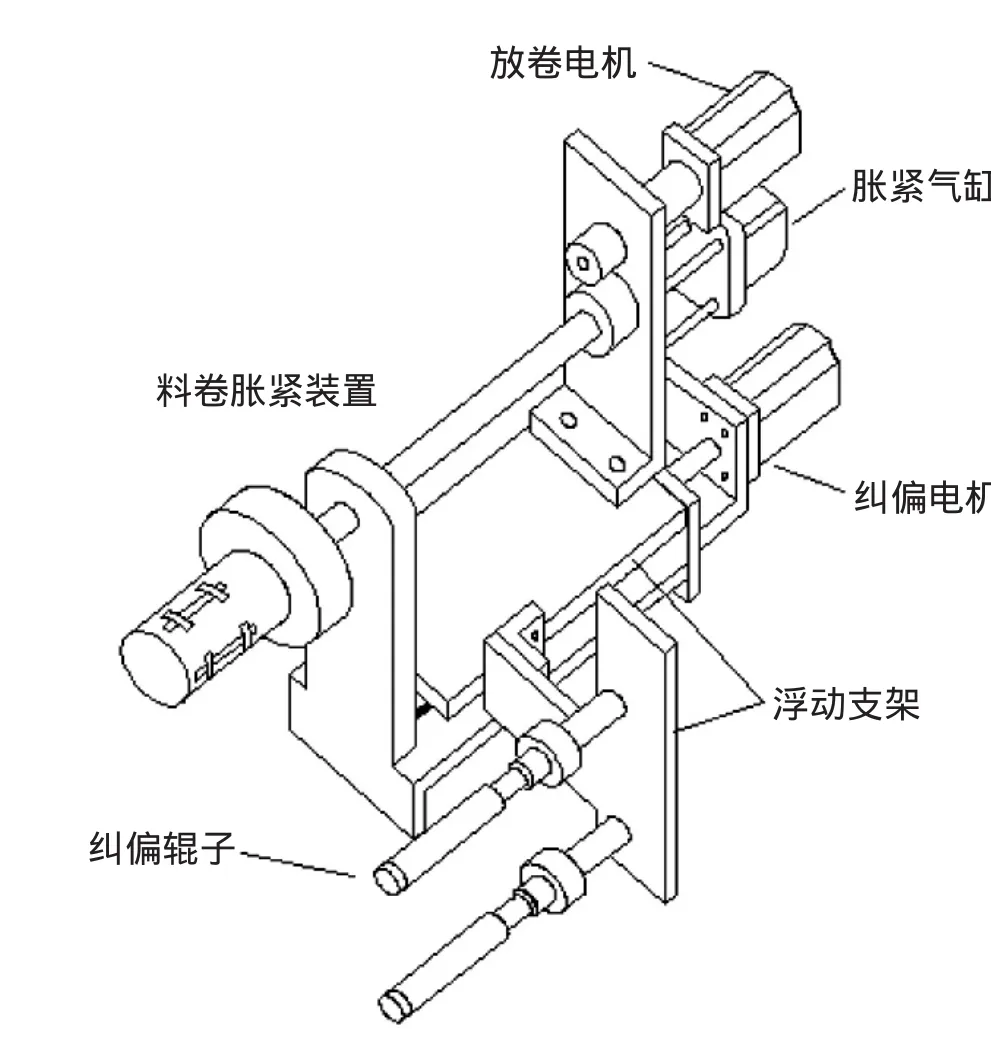

极片或隔膜在导向辊上传送时,由于导向辊加工精度、辊面质量以及安装精度的影响,会使极片上张力分布不均匀,从而产生料带传输位置的偏移。另外,由于极片边缘不齐或表面不平整、断面厚度不均匀都会造成料带的跑偏。本设备的纠偏按纠偏位置不同分为放卷时纠偏和过程纠偏。纠偏检测采用光电检测传感器检测料带边沿,根据射源和光电头之间透光量的大小,来跟踪和反映极片边缘位置的变化轨迹,并控制伺服纠偏机构进行快速纠偏。图3所示为放卷和纠偏装置,其主要由伺服纠偏电机、由丝杠和直线导轨构成的浮动机架、纠偏辊以及用于胀紧料卷的胀紧机构和胀紧气缸构成。PLC根据光电传感信号发送处理后的纠偏信息给电机驱动电路,驱动伺服电机带动浮动机架进行直线运动,从而使与之相连接的纠偏辊反向移动,通过纠偏辊与极片之间的摩擦力使得极片反向偏移,从而实现纠偏过程。

4 卷绕机构设计

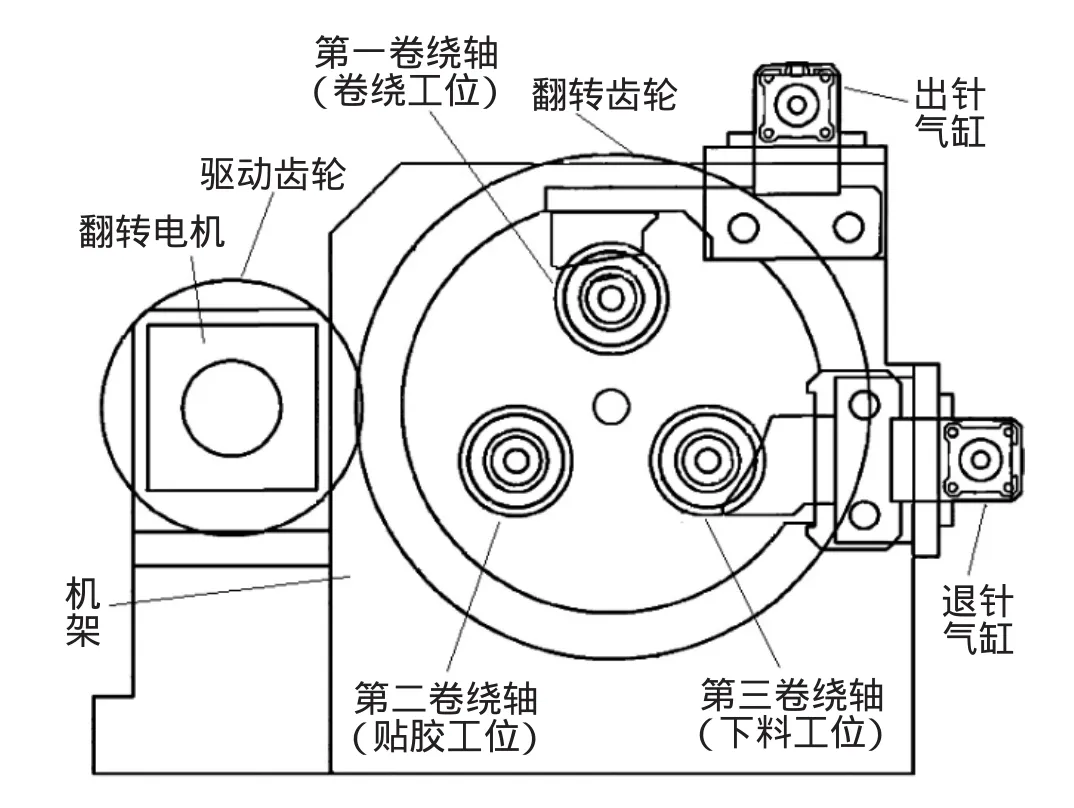

图4所示为全自动锂电池卷绕机的卷绕机构,图示方向为后视位置。它包括1个翻转齿轮,3个卷绕轴按图示位置以齿轮轴为中心均匀分布于翻转齿轮面上,翻转齿轮与由翻转电机所驱动的驱动齿轮相啮合,翻转齿轮带动安装在其上的3个卷绕轴绕其中心轴进行旋转,以实现3个卷绕轴卷绕工序的衔接和循环,翻转齿轮上有用于稳定卷绕工位的定位槽,与气缸驱动的定位块相配合,用于稳定翻转齿轮转动的位置。

图3 放卷及纠偏机构

图4 卷绕机构

3个卷绕轴为中空的轴,分别安装有各自的卷针组件,卷针组件可以绕翻转齿轮轴公转以实现工位转换,也可以在卷绕电机驱动下自转以实现电芯卷绕,同时,卷针组件在出针气缸或推针气缸及其相应拨块机构的驱动下,可以在卷绕轴中伸出或缩回,以实现电芯卷绕或电芯落料。其中,图4所示位于翻转齿轮最上端的第一卷绕轴位置为卷绕工位,在此位置完成电芯的卷绕,图示的第二卷绕轴位置为贴胶工位,在此位置切断极片和隔膜,并给完成卷绕的电芯贴上终止胶带,图示的第三卷绕轴位置为下料工位,在此位置下料机械手夹取电芯落料。

5 结束语

目前,日本生产商所制造的锂电池卷绕设备已经实现生产的高度自动化,具有较高的生产效率、定位精度和成品率。我国现阶段大部分设备生产厂家的技术设备仍相对落后,生产效率低,成本高,产品质量不稳定,产能不能满足市场需求。随着锂电技术的不断发展,锂离子电池将会在通信、电子仪器仪表、动力汽车等领域得到更深层次的开发应用,尤其是在我国电动自行车的生产和规模还有很多的潜力和发展空间[3],这都使锂电设备尤其是锂电池生产过程中最关键的电池卷绕设备,具有良好的发展前景。本文所阐述的三卷绕头全自动卷绕机是一种高自动化、功能齐全、运行可靠的卷绕机,生产效率可以达到每分钟10~12个,已达到国内锂电装备制造的先进水平。

[1]杨振宇.国内锂电装备行业发展现状和趋势[J].电工工业专用设备,2010,39(7):29-31.

[2]吴雪平.锂离子电池生产过程中的重要质量管控点[J],电池,2008,38(5):305-308.

[3]戴永年.锂离子电池的发展状况[J],电池,2005,35(3):193-195.