电子封装中的固相焊接:引线键合

2011-06-28黄美权叶德洪苏庆侠刘赫津

宗 飞,黄美权,叶德洪,苏庆侠,刘赫津

(飞思卡尔半导体(中国)有限公司,天津300385)

传统的焊接技术在电子封装领域中有着广泛的应用,如芯片与芯片或框架之间的引线键合、芯片与框架或焊盘之间的芯片键合、芯片与焊盘之间的倒扣焊、外壳的密封以及器件与印制电路板之间的表面贴装等,见图1[1]。其中由于引线键合具有操作简单、成本低、工艺适应性强以及可靠性高等优点,其承担着所有IC互连约96%的键合任务[2],是电子封装中最常见、最重要的焊接方法。一般认为引线键合中被连接材料并未发生熔化,因此是一种固相焊接方法;但其又具有一些特殊性,如[1]:(1)电学性能和可靠性优先于机械性能,(2)力学结构设计可能并不合理,(3)常含有薄膜、引线丝和复合结构等,(4)键合时间极其短暂等。

图1 电子封装中常见的焊接技术[1]

因此通过了解传统的固相焊接理论来探讨引线键合焊点的形成过程,并与实际引线键合机台的参数优化相结合,对获取优质和良好可靠性的键合焊点具有指导意义。

1 固相焊接原理及影响因素

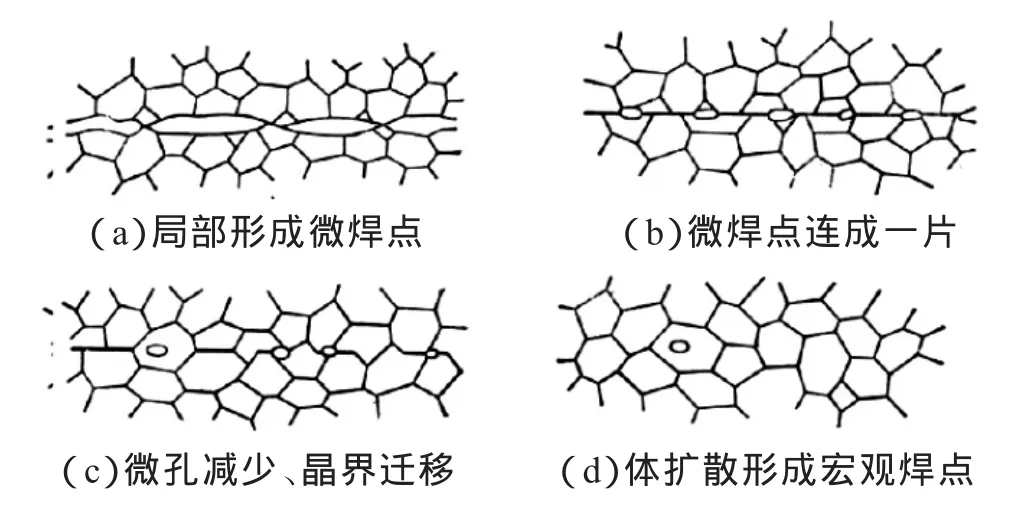

图2是固相焊接的基本过程[3]:(a)在外加压力的作用下,被连接金属表面氧化膜破除,局部接触点首先达到塑性变形而形成微观焊点;(b)在持续压力的作用下,接触面积逐渐扩大,微观焊点越来越多并连成一片;(c)金属原子在高温等作用下相互扩散,微小孔洞减少、晶界发生迁移;(d)结合层向体积方向发展,微小孔洞消失,形成可靠的宏观焊点。

图2 固相焊接过程示意图[3]

固相焊接前被连接金属表面应经过一定的处理,如去除表面污染物和氧化膜,降低其表面粗糙度而形成良好连接。另外固相焊接工艺参数如温度、压力和时间等对连接质量也有一定的影响;一般而言,焊接温度越高、压力越大、时间越长,越有利于金属的塑性变形和其原子的扩散,也就越容易形成良好的连接。引线键合过程具有固相焊接的一般特征,但由于其过程极其短暂,因此其金属原子扩散并不充分;但键合完成后,尤其是老化和高温贮藏过程中,扩散将会扮演重要角色。因此下面将分键合过程中及键合完成后两部分,分别讨论引线键合。

2 引线键合球焊点形成过程

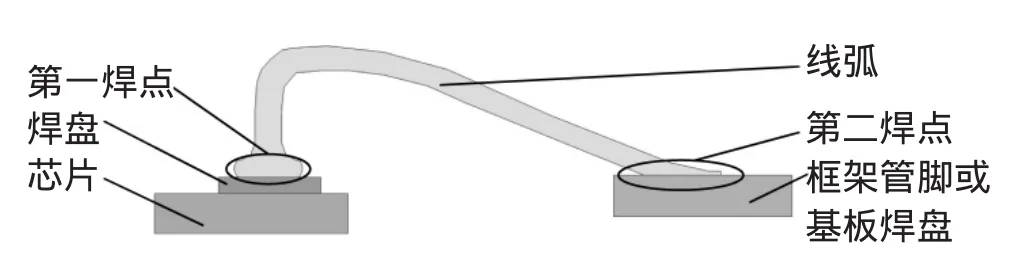

按能量作用方式,引线键合可分为热压键合(Thermo-compression bonding)、超声键合(Ultra-sonic bonding)和热超声键合(Thermo-sonic bonding)。热压键合工艺由美国贝尔实验室于1957年首先引进;后来,为降低键合温度、提高结合强度,引入了超声,并发展为超声键合和热超声键合。目前广泛应用的是热超声键合,如图3,其形成的第一焊点为球形,故又称为丝球键合或丝球焊(ball bonding);常使用的引线线材为金(Au)或铜(Cu),焊盘材料一般为铝(Al)。以下仅就热超声键合的球焊点进行讨论,如无特殊说明,将用引线键合代之。

图3 丝球键合焊点示意图

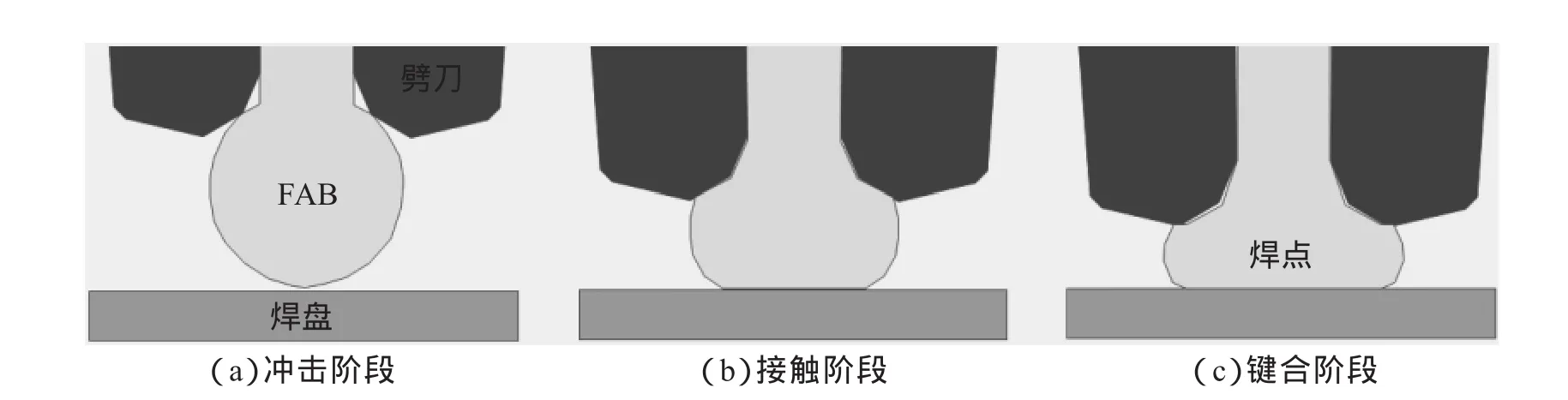

引线键合中球焊点的形成大致可分为3个阶段,如图4所示:(a)冲击阶段:键合工具劈刀以一定的速度携引线熔化产生的金属球(以下称为FAB)移近并接触上焊盘,此阶段结束后FAB会有小量的初始变形,但由于表面氧化膜等的存在,FAB和焊盘之间并未形成连接。(b)接触阶段:当FAB和焊盘接触之后,在超声作用下,劈刀携FAB相对于焊盘作周期性宏观水平运动,这将有助于清除或破碎FAB底部和焊盘表面的有机污染物和氧化膜,露出的新鲜金属面相接触,此阶段结束后FAB和焊盘界面已有微焊点形成,FAB和焊盘之间的宏观水平运动转变为微区域滑移。(c)键合阶段:在超声的作用下,劈刀相对于FAB作周期性水平运动,FAB产生的大量塑性变形增加了接触面积,同时界面间微区域的滑移仍旧存在,微焊点连成宏观焊点,此阶段结束后FAB和焊盘界面将形成连接。但需要指出的是,若此阶段的超声和压力作用过大或过长,已形成的焊点将会因疲劳断裂或加工硬化而破碎,即所谓的过键合。

图4 键合过程三阶段示意图

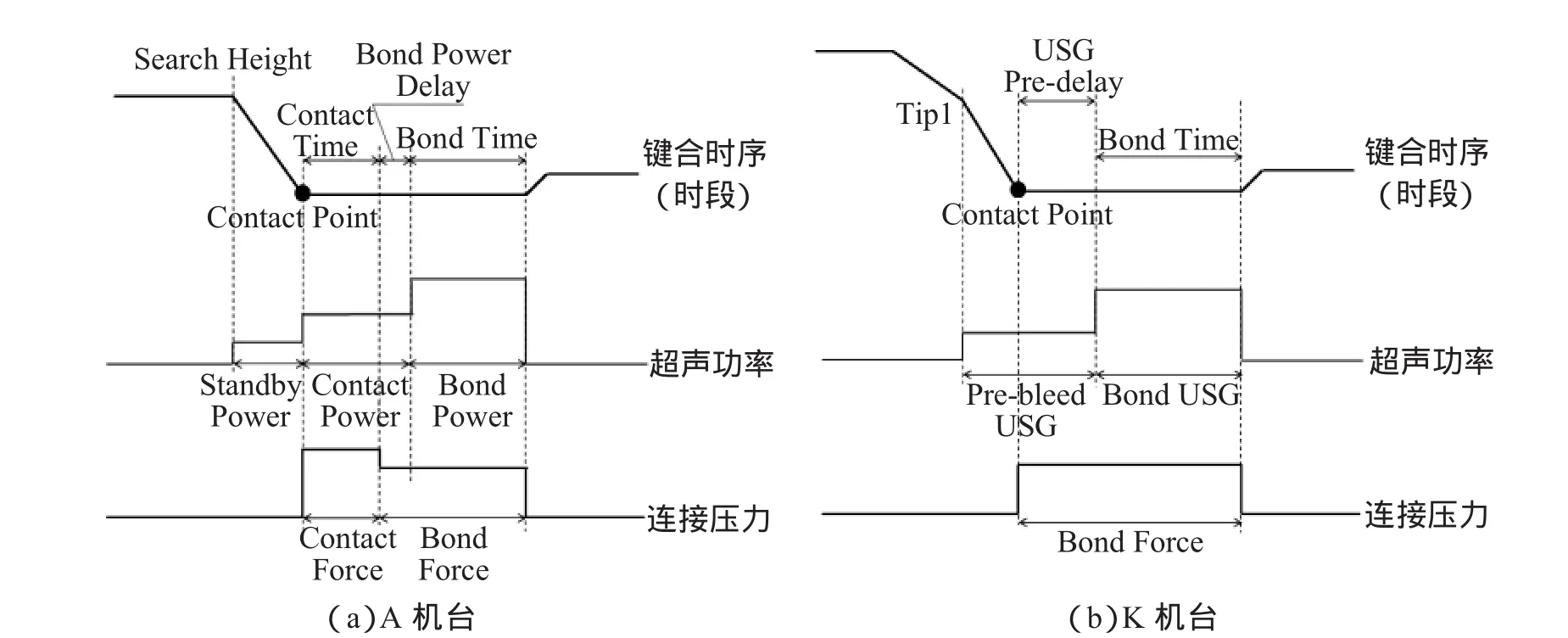

图5 两种常见机台的基本键合时序图

图5是两种常见机台的基本键合时序图及其主要参数。对于A机台,当劈刀下降到设定的搜索高度时,机台开始输出等待功率直至到达接触点。一般当冲击过程中焊盘给FAB的反作用力达到某一设定的阈值时,机台即认为FAB已接触到焊盘、到达接触点,开始接触时段。接触时段将持续一段时间,机台同时输出接触压力和接触功率。在键合时段,同时输出键合压力和键合功率,从而完成键合;一般为得到较好的焊点形貌,键合功率可设置为晚于键合压力施加。对于K机台,当劈刀高度下降到设定的搜索高度(tip1)时,机台开始输出预备功率(pre-bleed USG)直至到达接触点。此机台对接触点的侦测基于速度下降幅度,当劈刀的下降速度降低到某一设定阈值时,机台即认为FAB已接触到焊盘、到达接触点,开始接触时段。在接触时段及键合时段,机台将输出键合压力和键合功率;其中也可通过键合功率迟延来调整功率和压力的输出曲线。在键合功率迟延时段,只输出键合压力而不输出键合功率;若原设有预备功率,则预备功率会延续到此时段结束。

若将机台的键合时序图与上面阐述的引线键合的3个阶段相对应,可以看出:(1)对于两种机台,接触点之前是冲击阶段,之后是接触阶段和键合阶段。(2)接触阶段和键合阶段的分界点(即FAB与焊盘之间形成微焊点而不再发生宏观相对运动时),A机台的应处于接触时段或键合时段中,K机台的应处于键合功率迟延时段或键合时段中,具体时刻点取决于实际的键合条件和键合参数。

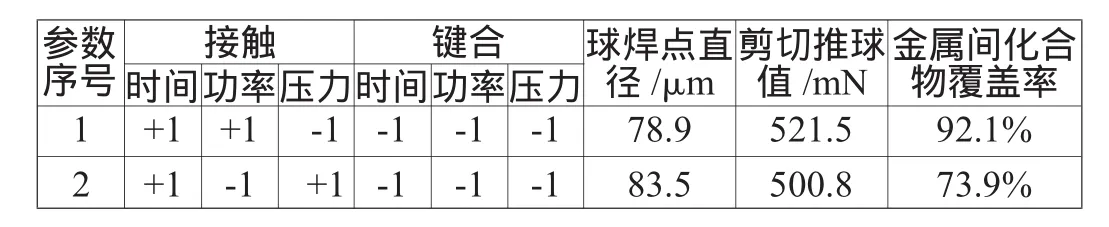

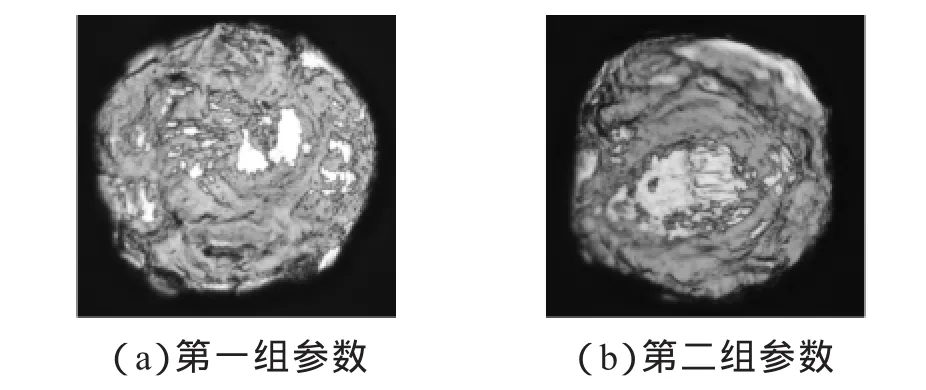

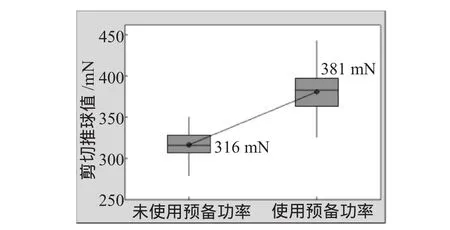

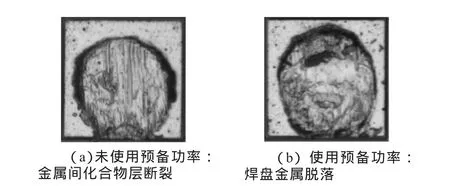

通过固相焊原理及引线键合机制可知,接触阶段的污染物及氧化膜去除将有助于FAB和焊盘之间的接触,因此接触参数的优化将有助于获得优质的焊点。A机台使用相同的键合参数而不同的接触参数获得了金引线球焊点,其结果见表1。尽管第一组参数得到的球焊点直径比第二组参数得到的小,但剪切推球值更高、界面金属间化合物的覆盖率更大(见图6)。图7是K机台通过增加接触参数获得了剪切推球值更高的未老化铜引线球焊点,使用预备功率获得的球焊点推球值为381 mN,而未使用预备功率得到的只有316 mN。但需要指出的是,如果焊盘结构比较脆弱,过量预备功率的使用可能会对焊盘造成损坏,推球后的失效模式为焊盘金属脱落,如图8所示,这点在可靠性测试之后尤其明显。

表1 A机台接触参数优化结果

图6 A机台两组参数的金属间化合物覆盖情况

图7 K机台预备功率的使用对剪切推球值的影响

图8 K机台预备功率对推球失效模式的影响

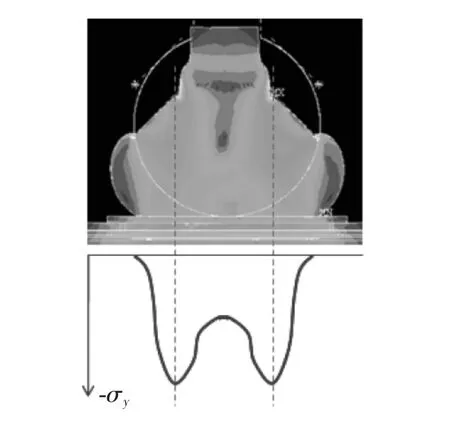

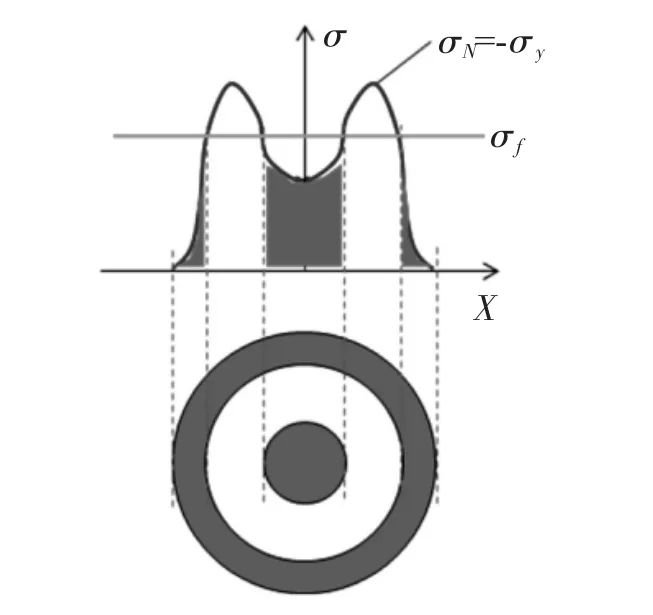

在接触阶段和键合阶段中,超声功率和连接压力的大小关系对FAB与焊盘之间宏观滑移以及微区域滑移将有很重要的影响。图9给出了键合时FAB及焊盘中的应力分布云图[4],曲线为界面处的法向应力(σy)分布[5],法向应力的峰值出现在劈刀和FAB接触区域下方。假设超声功率作用在界面上的切向力(σT)以及FAB和焊盘界面处的静摩擦系数处处相等;设σf=σT/μ,其中μ为界面处的摩擦系数。则在 σf<σN的区域,σT<μσN,界面处只有静摩擦而无滑动摩擦;在σf>σN的区域,σT>μσN,界面处为滑动摩擦。因此键合界面处能发生滑动摩擦的区域为周边圆环区域和中心区域(图10中的灰色区域),而只有发生相对运动的区域才能实现有效连接。超声功率越大,切向力σT及σf越大;连接压力越小,法向力σN越小,则图10中的灰色区域越大,能实现有效连接的区域越大。反之,超声功率越小,连接压力越大,则能实现有效连接的区域就越小。

图9 应力分布云图及界面处法向应力分布

图10 界面处法向力和切向力分布

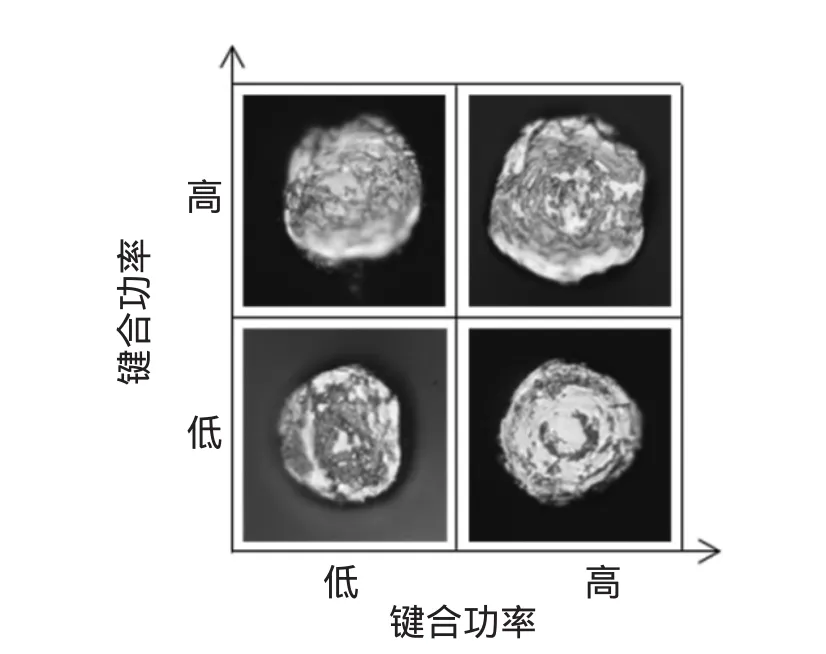

图11是键合压力和键合功率的窗口得到的金属间化合物覆盖情况,可以看出在低键合压力-低键合功率和高键合压力-高键合功率条件下,都得到了较好的覆盖率;然而在高键合压力-低键合功率条件下,覆盖率却很低,这说明界面间并未形成良好连接,这与对图9和10的分析结果是一致的。需要说明的是图11中界面的中心处并未像上面分析那样实现有效连接,这是由于实际生产中,焊盘中心区域会有一定大小的探针印;探针印的存在将导致中心区域的静摩擦系数μ大大增加而不再满足上述关于界面处静摩擦系数处处相等的假设,因此中心区域的σf将会降低而小于σN,无法发生滑动摩擦而形成有效连接。

图11 键合压力和键合功率窗口的界面金属间化合物覆盖情况

3 引线键合后焊点中的扩散

正如上面所述,引线键合过程很短暂,金属原子间的扩散并不充分、其固相焊接过程并不完整。但随后的塑封工艺以及高温环境下的使用,将促使球焊点和焊盘之间发生充分的金属原子扩散,生成的金属间化合物会逐渐增厚。金属间化合物的电阻、热阻、热膨胀系数(CTE)以及硬度都与原有连接金属的大不相同,因此虽然一定程度的扩散和金属间化合物生长对提高焊点性能是有利的,但金属间化合物的过度生长以及随之而来的缺陷对焊点的电性能、热性能和机械性能均会产生不良影响甚至是毁灭性的灾难。业内一般通过高温贮藏加速试验来评估金属间化合物生长所带来的影响。

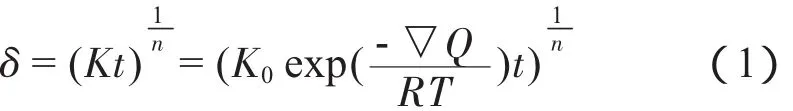

首先了解一下金属间化合物的生长,其生长厚度一般满足以下经验公式[6]:

式中δ为金属间化合物的厚度 (m);t为生长时间(s);K为生长常数(或称生长速率)(m2/s);K0为频率因子(m2/s);▽Q为金属间化合物的生长激活能(J/mol);R 为理想气体常数 8.314 J/(mol·K);T为生长环境的绝对温度(K);n为时间指数。对于引线键合的Au-Al和Cu-Al体系,金属间化合物的生长为扩散控制,时间指数n为2。若金属间化合物的生长激活能已知,在某一温度下经过某一段时间生长的金属间化合物厚度可通过式(1)计算近似得到的。研究者通过收集不同贮藏温度下经历不同贮藏时间的金属间化合物层厚度,并将其进行线性拟合,可近似得到该金属体系的化合物生长激活能[6]。

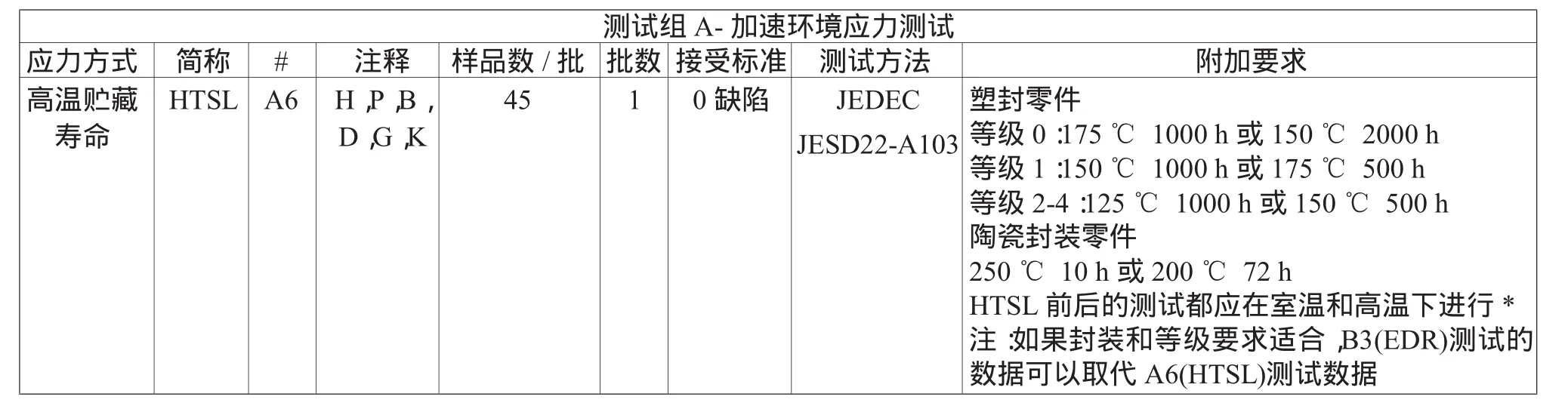

对于Au线材的引线键合,AEC(汽车电子协会)标准中规定的高温贮藏级别有0~4五个等级,如表2所示[7],每个等级内都有两种等价的贮藏温度和贮藏时间组合条件。若仅从金属间化合物厚度的角度去考虑,可得到等级0和等级1中使用的Au-Al金属间化合物的生长激活能约43 kJ/mol,等级2至4中使用的则约是38 kJ/mol,这与一些学者得到的结果是吻合的[6,8]。业界一般使用更高的贮藏温度(如225℃)来快速获得可靠性结果,若假设Au-Al的生长激活能为40 kJ/mol,通过式(1)可算得,为获得同样厚度的金属间化合物,使用225℃需要的贮藏时间大约只有175℃的1/3。

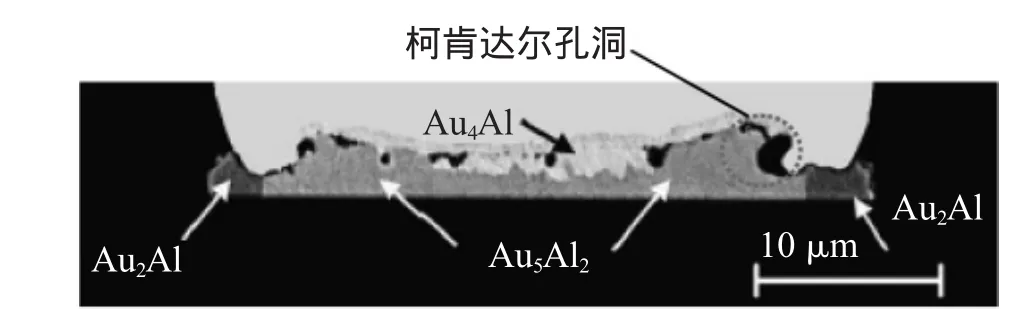

金属间化合物的过度生长带来的常见失效模式主要是开裂和孔洞,下面将通过研究成果最丰富的Au线材引线键合来作简单介绍。根据Au-Al的二元相图可知,Au-Al金属体系会生长出“紫斑”(AuAl2)和“白斑”(Au2Al),它们将使焊点在可靠性之后直接开裂而失效。但由于目前键合温度的降低及键合工艺的改善,“紫斑”和“白斑”的发生频率已不再频繁[9]。由于Au在Al中的扩散速率要远远大于Al在Au中的扩散速率,在富Au金属间化合物和Au球焊点界面附近出现大量空位聚集而形成孔洞,即柯肯达尔孔洞(Kirkendall Void),如图12所示。孔洞的存在将导致焊点的失效,尤其是在经过温度循环之后。图13为柯肯达尔孔洞所引起的线弧拉力测试时的球焊点脱落。一般通过改变线材中掺杂成分的种类及数量、优化键合工艺等减缓金属间化合物的过度生长、抑制缺陷的产生,从而避免失效。

表2 AEC高温贮藏测试标准[7]

图12 柯肯达尔孔洞[10]

图13 球焊点脱落失效界面图

4 总 结

本文基于传统固相焊接的基本理论,将引线键合过程分为冲击、接触和键合三阶段,并联系实际键合机台的基本键合时序,发现接触参数及超声功率和连接压力的大小关系对优质焊点的形成有着重要影响;键合完成后的金属原子扩散将有助于金属间化合物的生长,但金属间化合物的过度生长将在界面形成开裂和孔洞而造成键合焊点失效。

[1]王春青.微电子封装与微连接技术[EB/OL].http://eptech.hit.edu.cn/EPTech/Microjoining/微连接讲义-序言.2011-06-23/2011-04-15.

[2]葛劢冲.微电子封装中芯片焊接技术及其设备的发展[J].电子工业专用设备,2000,129(14):5-10.

[3]方洪渊,冯吉才.材料连接过程中的界面行为(第1版)[M].哈尔滨:哈尔滨工业大学出版社,2005.2,15-116.

[4]Yong Liu,Scott Irving,Timwah Luk.Thermosonic wire bonding process simulation and bond pad over active stress analysis[C].2004 Electronic components and technology conference,Las Vegas,USA,2004:383-391

[5]I.Lum,J.P.Jung,Y.Zhou.Bondingmechanisminultrasonic Gold ball bonds on Copper substrate[J].Metallurgical and materials transactions A,2005,36:1279-1286.

[6]徐慧.铜及金丝与铝合金焊盘键合的金属间化合物生长和可靠性[D].哈尔滨:哈尔滨工业大学,2006:43~50.

[7]AEC-Q100-Rev G,2007,Stress test qualification for integrated circuits:11[Z].

[8]S.Campinsano,G.Foti,E.Rimini.Kinetics of phase formations in Au-Al thin films[J].Philosophical magazine,1975(31):903~917.

[8]Shankara K.Prasad.Advanced wirebond interconnection technology[M].1st edition.Boston:Kluwer Academic Publishers,2004.559-561.

[9]C.D.Breach,F.Wulff.New observation on intermetallic compound formation in gold ball bonds:general growth patterns and identification of two forms of Au4Al[J].Microelectronics Reliability.2004,44(6):973-981.