LPCVD制备二氧化硅薄膜工艺研究

2011-03-26王俭峰佟丽英李亚光李秀强

王俭峰,佟丽英,李亚光,李秀强

(中国电子科技集团公司第四十六研究所,天津300220)

当前CMOS已成为MOS电路的主流,为解决问锁效应和软失效,在CMOS电路生产中大量使用外延片。这种CMOS用的外延片,多用背面多晶硅作为吸除源,并用低温SiO2封闭,以防止在硅外延过程中杂质对正在生长外延层的“掺杂”,从而使外延层不受破坏[1]。因此,在硅抛光片加工工艺中广泛应用了吸杂和背封技术。背封技术中一般是用化学气相淀积方法在硅片背面生长一层SiO2膜,以达到消除杂质对外延工艺的不利影响。目前,由于相对其他方法在均匀性、淀积速率及使用安全性方面具有更大优势,TEOS源LPCVD(低压化学气相淀积)法已逐步成为淀积SiO2膜的主流工艺。

本文对TEOS源LPCVD(低压化学气相淀积)法淀积SiO2膜的淀积速率及均匀性方面进行了有益探索,并在此基础上总结出了一组较好的淀积工艺条件。

1 实验及原理

SiO2膜的淀积采用LPCVD法,使TEOS(正硅酸乙酯)在700℃,50 Pa左右的条件下热分解制得。

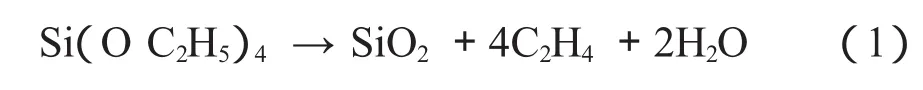

化学气相反应可以概括描述为:

TEOS也就是 Si(O C2H5)4,学名正硅酸乙脂,又称四乙氧基硅烷,常温下为无色液体,淀积时在钢瓶中挥发进入炉管内,TEOS的流量由TEOS源瓶的温度来控制。

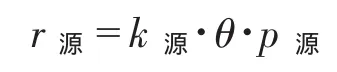

反应物在炉中的分压主要由源温度和反应压力共同决定。只要其中一个条件改变,反应物分压就会改变。当TEOS源(下面简称源)进入反应室,由于边界层的存在,源只能扩散进入衬底表面,而生长表面有一定密度的活性点,气态源分子可以与其结合形成活化络合物,发生表面反应,生成固态粒子和吸附态气体副产物,之后吸附态的副产物解吸离开表面。在这个过程中,可知吸附速率为:

其中:θ为未被占据的表面活性点占总数的百分数,p源为源分压。

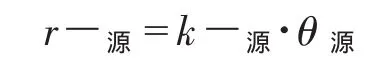

若吸附后为分解而解吸,则:

在表面分解时淀积速率: r=k·θ源

反应后副产物解吸: r-气=k-气·θ气

而 θ+θ源+θ气=1

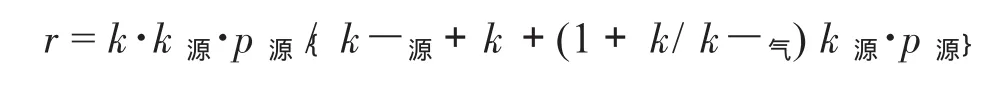

由以上各式得

淀积速率

2 结果与讨论

2.1 TEOS源温度对淀积速率的影响

TEOS源的温度直接影响了TEOS的流量,从而影响反应物分压,故若TEOS源的温度过低,则淀积会由于反应物过少而根本长不上膜,而过高会使均匀性变差。

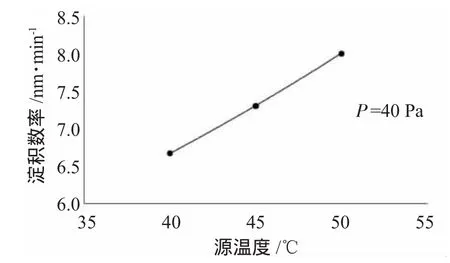

在其他条件(淀积温度、反应压力等)相同的情况下通过改变TEOS源温度,对于不同的TEOS源温度所生长的SiO2膜,结合淀积时间算出T=710℃时,淀积速率与TEOS源温度关系如图1所示。

由图中可以看出,随着TEOS源温度的增加,SiO2的淀积速率呈线性增大。

图1 淀积速率与TEOS源温度的关系

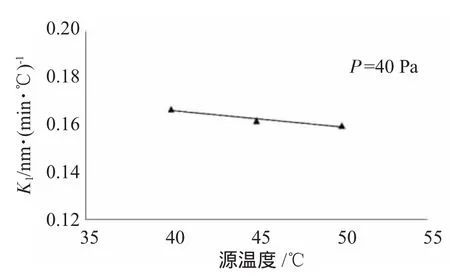

图2 K1与TEOS源温度关系

若设K1=C·V/T源,其中C为系数,V为淀积速率,T为TEOS源温度。则K1可以表达每TEOS源温度对淀积速率的影响。由于其他条件不变,C为常数。若设C=1,则如图2所示,可以看出随着TEOS源温度的增加,TEOS源温度中的每一摄氏度对淀积速率的影响几乎不变且保持在较高数值。这说明在此条件范围内,到达硅片表面的反应物的量一直都是淀积速率的重要因素。增大TEOS源温度可有效地增大淀积速率。

分析其原因,在衬底表面,由公式(1)可知,反应前后气体分子由一个TEOS分子转变为四个C2H4分子和两个H2O水分子,当反应室压力一定时,随反应的进行,必然导致TEOS分子所占分压在较低水平。此时,提高TEOS温度,则使TEOS源释放率增大,从而使室内源分子所占比例增大,淀积速率增大。

2.2 反应压力对淀积速率的影响

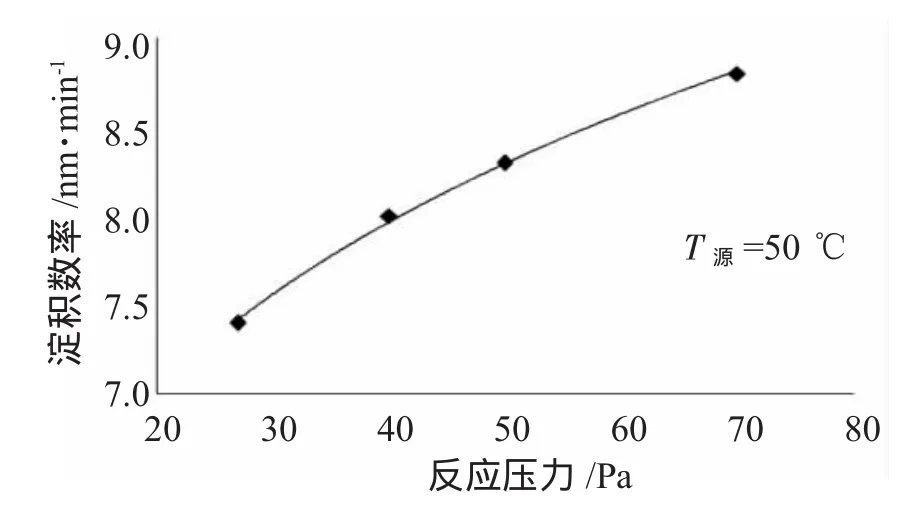

由图3可以看出,在反应室内随着反应压力的升高,SiO2的淀积速率基本呈线性增大。

图3 反应压力与淀积速率关系

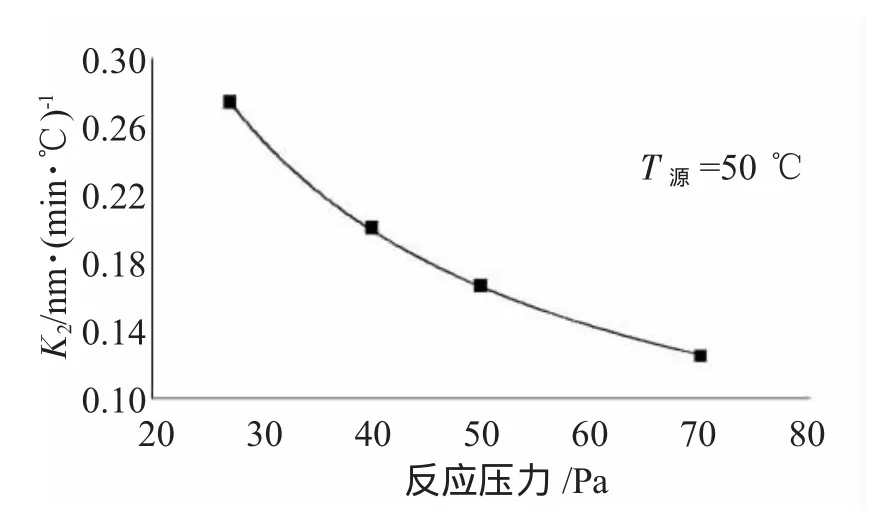

图4 K2与反应压力的关系

若设K2=C·V/P,其中C为系数,V为淀积速率,P为反应压力。则K2可以表达每反应压力对淀积速率的影响。由于其他条件不变,C为常数。若设C=1,则如图4所示,可以看出随着反应压力的增加,每帕压力对淀积速率的影响逐渐减弱且降低速率随压力升高逐渐放缓。这说明在低压范围内反应压力对淀积速率有更大影响。分析其原因为,在低压时,淀积速率较低,反应室内气体中气态TEOS源占有较大分压,而随压力升高,反应速率增大,附产物分子气体产生的速率也逐渐增大,气态TEOS源所占分压逐渐减小,致使压力升高对淀积速率的增益逐渐减小。

2.3 SiO2膜的均匀性

对于淀积SiO2膜来说,均匀性是一个很大的问题。薄膜的均匀性一般分片内均匀性和片间均匀性。经验证明,对于片内均匀性来说,片距起重要作用。片距较小时,片间容易存积过多热分解产生的附产物而使片间气态TEOS源不均匀,从而导致硅片各部分淀积速率快慢不一。片距较大时,反之;而压力较低时,反应室内气态TEOS源所占分压比较稳定,片内各点淀积速率比较一致。随着压力的升高,反应室内硅片表面附近气态TEOS源所占分压趋于不稳定,从而使硅片各部分淀积速率难以控制,导致片内均匀性变差。片距在5 cm左右,压力在50 Pa以下时对SiO2膜质量来说可以接受。此外,不同位置及反应温度对片内均匀性也有一定影响。

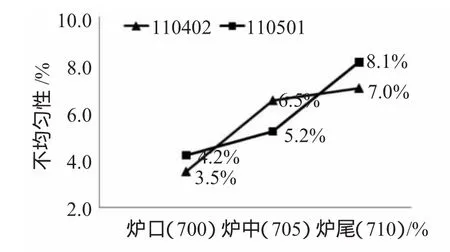

图5为对炉内3点位置硅片SiO2膜片内均匀性的统计图。在靠近炉口部分,源供应充足,硅片内各点源浓度较一致,而对于炉尾部分,由于前面反应消耗,源浓度占气氛百分比较低,使硅片表面各点源浓度不容易达到均衡,而高的反应温度又增强了这个结果。故而出现了从炉口至炉尾的不均匀性的增大。

图5 不同位置硅片的片内均匀性

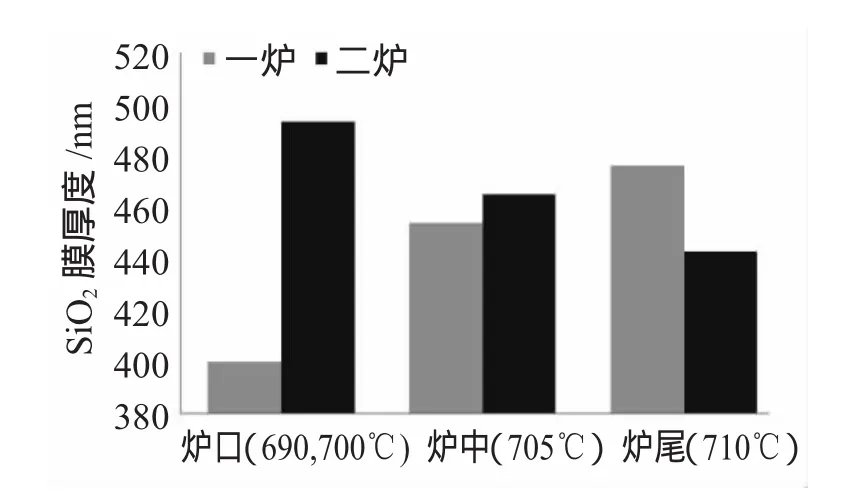

对于片间均匀性来说,反应温度的影响为主要因素。如图6所示,在源温度为42℃、压力为48 Pa时同样淀积60m in,一炉和二炉的炉口、炉中、炉尾温度分别为700℃、70℃、715℃,690℃、710℃、715℃。当只降低炉口温度10℃时,炉中各点硅片厚度就有很大差别。之所以出现这种情况,分析认为是由于源释放率即源流量不是很高时,由于源由炉口出进入,使得炉口处硅片得以首先发生反应。至于炉中的硅片能得到多少源进行反应,很大程度上取决于炉口硅片的反应速率。而炉尾硅片反应所需的源更是由前两部分反应速率所决定。这就是所谓的输运耗散。故此,为了抵消输运耗散对均匀性的作用,就必须调节炉内3点温度以使各处反应速率相等或近似相等。

图6 反应温度对均匀性的影响

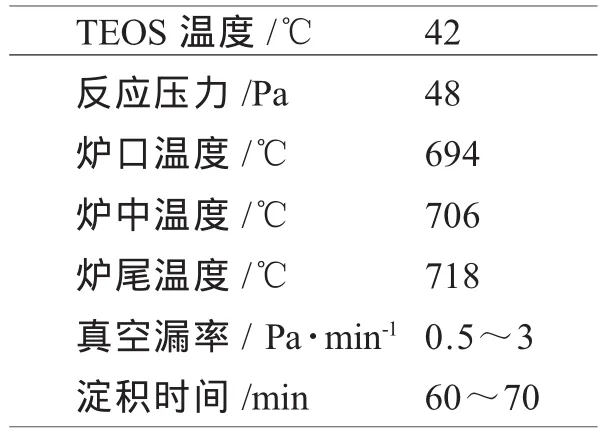

据此,通过调节各参数获得了较好的淀积条件,其典型制备条件如表l所示。

表l二氧化硅膜的典型淀积条件

3 结论

TEOS源LPCVD法生长SiO2膜具有均匀性、重复性较好且成本较低等优点。本文对此方法淀积SiO2膜的生长速率及均匀性进行了讨论,详细分析了各反应条件与淀积速率和均匀性的内在关系。并且依此通过不断尝试得出了较好的工艺条件。通过对淀积速率的定量分析,可以很容易计算出任意SiO2膜厚度的淀积条件。

[1]沈天慧,李积和,何莲萍.用多晶硅吸杂和SiO2背封工艺提高硅片质量,微电子学与计算机[J].1997(2):17.

[2]简崇玺.LPCVD制备氮化硅薄膜工艺集成电路通讯[J].2008,26(2):18-21.

[3]刘洪侠,郝跃,朱秉升.LPCVD制SPOS薄膜淀积工艺的研究[J].西安电子科技大学学报(自然科学版),2000,27(3):309-311.