锰的硅化物薄膜在Si(111)-7×7表面的固相反应生长

2010-12-05邹志强孙静静赵明海

王 丹 邹志强,* 孙静静 赵明海

(1上海交通大学分析测试中心,上海 200240;2上海交通大学微纳科学技术研究院,上海 200240)

锰的硅化物薄膜在Si(111)-7×7表面的固相反应生长

王 丹1,2邹志强1,2,*孙静静1,2赵明海1

(1上海交通大学分析测试中心,上海 200240;2上海交通大学微纳科学技术研究院,上海 200240)

利用超高真空扫描隧道显微镜(STM)对沉积在Si(111)-7×7重构表面上的锰薄膜在300-650℃之间的固相反应进行了研究.锰原子最初在Si(111)衬底上形成锰的纳米团簇的有序阵列,经过300℃退火后,锰纳米团簇的尺寸增大并且纳米团簇阵列由有序变为无序;当退火温度达到400℃左右时,锰纳米团簇与硅衬底发生反应生成富锰的三维岛状物和由MnSi构成的平板状岛;500℃退火后生成物全部转变为MnSi平板状岛;650℃退火后生成物则由MnSi平板状岛全部转变为富硅的不规则的大三维岛,同时被破坏的衬底表面重新结晶形成7×7结构.

扫描隧道显微镜;Si(111)-7×7重构表面;固相反应;锰的硅化物;退火

近年来,硅衬底上生长的过渡族金属硅化物由于在大规模集成电路中能够用作欧姆接触和肖特基势垒接触、低电阻互连材料和门电极,并且在高温下具有很好的稳定性,因而引起了广泛的研究兴趣[1-3].与其他过渡族金属相比,单晶锰的复杂结构使它有多种硅化物如Mn6Si1、Mn9Si2、Mn3Si、Mn5Si2、Mn5Si3、MnSi以及非化学配比的MnSi1.7[3].锰硅化物的多样性及其丰富的晶体结构使得锰的硅化物具有更丰富的物理特性,例如,体材料的Mn5Si3和MnSi均具有金属性,但Mn5Si3具有反铁磁性,而MnSi具有铁磁性(居里温度约为30 K).由于MnSi薄膜是至今发现的少数几种具有铁磁性硅化物材料之一,并且可以外延生长在Si衬底上,是电子自旋注入的很好的候选者,因而也是目前自旋电子学器件研究的热点材料[4-5];另外,MnSi1.7是带宽约为0.7 eV的直接带隙半导体材料,外延生长在Si衬底上的MnSi1.7薄膜有望用于制作与硅工艺兼容的光电子器件如光纤连接器和红外探测器阵列等[2,6-7].因此,清楚地了解锰-硅的界面反应机制和锰的硅化物薄膜在硅衬底上的生长规律进而控制其相组成、结构和特性对锰的硅化物薄膜在自旋电子学器件和光电子器件方面的应用具有重要的意义.

有关Si衬底上锰的硅化物薄膜的生长及其结构研究有过不少报道,例如,Zhang等[8]在Si(100)表面沉积了300 nm厚的Mn薄膜,并对该薄膜在380-430℃的温度范围内进行了退火,发现该温度范围内,Mn薄膜会与硅衬底反应依次生成Mn3Si、MnSi、Mn5Si3三种硅化物;Lippitz等[5]在Si(100)表面上沉积了1.5个原子层(ML)厚的Mn薄膜,并在不高于480℃的温度下对该样品进行退火研究.结果表明,在室温和450℃之间,Si表面上会形成纯Mn或富Mn的团簇结构,当退火温度高于450℃时,Mn会与Si反应形成Mn5Si3和MnSi两种硅化物;Eizenberg等[9]在Si(100)表面上沉积了240 nm厚的锰薄膜并对样品在800℃以下的温度进行了退火,发现400℃退火后的生成物是MnSi而500℃以上的生成物是MnSi1.7;此外Wang等[10]通过X射线衍射和软X射线发射光谱检测也证实沉积在Si (100)表面上的锰薄膜在400℃退火后会生成金属性的MnSi,在600℃退火后会生成半导体性的MnSi1.7.

与Si(100)表面上锰的硅化物的生长及其结构研究相比,锰的硅化物在Si(111)衬底上的生长及其结构研究并不全面,除了Lian等[6]对沉积在Si(111)衬底上的30 nm Mn薄膜进行1050℃退火获得MnSi1.7外,多数研究的退火温度均在550℃以下,并且生成的硅化物均为具有结构的平板状MnSi岛或连续的MnSi薄膜,没有发现有其他锰的硅化物生成[2-4,11-14].最近我们在Si(111)衬底上进行了锰硅化物的外延生长研究,发现除了平板状MnSi外,在500℃以上的生长温度还会形成MnSi1.7纳米线[15-16].根据Mn-Si的平衡相图可知,随着生长温度的升高,先出现的锰硅化物相应该是Mn5Si3,而不是MnSi.综合以上研究结果可以看出,人们对锰的硅化物薄膜在Si(111)衬底上的生长规律以及硅化物结构的演变过程还没有一个清楚和全面的了解,还有待于进一步和更细致地研究.本文中我们采用超高真空电子束蒸发方法在Si(111)表面上沉积了厚度约为1-2 ML的锰薄膜,利用超高真空扫描隧道显微镜原位对该薄膜在室温到650℃的温度范围内的退火情况进行细致的研究,并且从反应生长动力学以及熟化机制方面对锰的硅化物的生长规律进行分析.

1 实验部分

本文中所涉及到的实验是在德国Omicron公司(型号:MULTIPROBE XP)生产的超高真空分子束外延(UHV-MBE)-扫描隧道显微镜(STM)系统中进行的.在实验过程中,系统气压控制在5×10-8Pa内.衬底是磷掺杂的n型Si(111)晶片,电阻率约为0.01 Ω·cm.经过一系列标准的退火程序可以得到原子级清洁的Si(111)-7×7重构表面.纯度为99.999%的锰(Alfa公司)存放在钼坩埚中以产生蒸发原子束.沉积速率控制在0.5 ML·min-1(1 ML=718×1014atoms/ cm2≈0.1 nm厚的锰层).样品退火采用直流加热的方式(即在样品两端的电极上加电压使电流通过样品)使样品的表面温度升高.由于半导体材料的载流子数目会随温度变化而变化,因而温度对样品的电阻影响显著,在本实验中我们通过保持功率恒定的方法确保样品在恒定的温度下退火.样品退火之后在超高真空腔体中利用STM进行原位扫描.退火后生成物的宽度、高度以及生成物成核密度等数据均是通过对随机选择的多幅扫描图像进行统计得到的.STM所用的探针为电化学腐蚀得到的钨针尖,所有的STM图像都是室温时在恒流模式下扫描得到的,其中反馈电流为0.2 nA,隧道电压为2.0 V.

2 结果与讨论

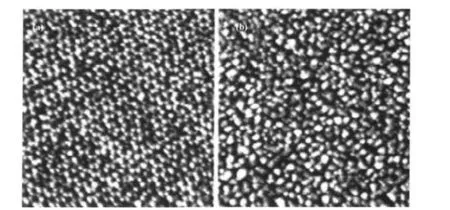

图1(a,b)是室温下Si(111)-7×7表面上沉积0.56 ML和2 ML的锰后的STM表面形貌图.以往的研究表明,Si(111)-7×7结构的单胞由镜像对称的两个半胞(有层错半胞和无层错半胞)组成,半胞与半胞之间的边界处存在一个由二聚体阵列和角洞构成的势垒,这个势垒对吸附原子在半胞之间的扩散和迁移起到了阻碍作用,因此外延生长锰薄膜时,最初入射的锰原子被限制在7×7的半胞之内,并在半胞内形成锰的纳米团簇[17-19].当沉积量达到0.56 ML时,半胞内纳米团簇的生长趋于饱和状态(其大小与7× 7的半胞大小相当,直径约为1.2 nm,高度约为0.4 nm),并且整个表面上的7×7半胞均被锰的纳米团簇占据,形成一个蜂窝状的有序纳米团簇阵列,如图1(a)所示.由于室温时锰不会与硅发生反应[17],因此这些纳米团簇应该是纯锰的纳米团簇.随着沉积量的继续增加,后面入射的锰原子按照层状模式(Frank-vander Merwe model)在蜂窝状结构上生长,由于7×7半胞在被锰原子占据后对入射原子的束缚力迅速减小,因此,后来入射的锰原子在Si(111)表面上的流动性增大,所形成的锰团簇尺寸增大,并且其尺寸不再受7×7半胞的限制,这些纳米团簇的平均直径约为1.32 nm,呈现无序排列,如图1(b)所示.

图1 0.56 ML(a)和2 ML(b)厚的锰在室温沉积到Si(111)-7×7重构表面上经STM扫描得到的表面形貌图Fig.1 STM morphology images of the manganese film deposite on the Si(111)-7×7 surface at room temperature with the coverage of 0.56 ML(a)and 2 ML(b)The scale of the images is 50 nm×50 nm.

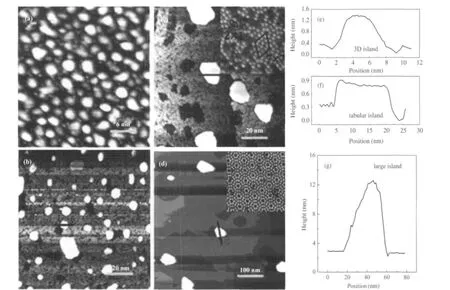

图2(a-d)是沉积量为2 ML的样品在不同温度下退火5 min后得到的STM图像,图2(e-g)分别为图2(b-d)中生成物上划线位置处的截面图.其中图2(a)样品的退火温度为300℃,由于没有达到锰与衬底硅原子反应所需的温度[11],Si(111)-7×7重构表面上的锰仍然以纳米团簇的形式存在,但是其直径由室温时的1.32 nm增加到1.6 nm,同时,相比于图1 (b),图2(a)中锰纳米团簇的密度(单位面积内锰团簇的个数)也有所减少.

从热力学知识可知,在晶核形成长大过程中,当界面处气相气压(气相原子密度)高于衬底上的该原子密度时,气相的原子才能吸附到衬底上使晶核长大,气相的气压p和颗粒半径r的关系是

其中p0是平的固体表面上(r是无穷大)的平衡气压, γ是颗粒的表面张力,Ω是小颗粒内原子的体积,k是波尔兹曼常数,T是绝对温度[20].这个结果也可以定性地应用到薄膜生长过程,即球冠状晶核和衬底上的增原子密度(相当于压强)也有类似关系,于是小晶核周围的增原子密度大,大晶核周围的增原子密度小,增原子从小晶核周围向大晶核周围扩散,增原子扩散走后,小晶核的沿边原子可以不断蒸发到衬底,使小晶核缩小直到消失,相应地大晶核吸收扩散过来的增原子而长得更大.这个过程就是所谓的熟化过程,在常规的薄膜生长过程中从气相沉积下来的增原子密度很大,把晶核半径r不同引起的增原子浓度的差别掩盖起来,所以一般成核长大理论忽略熟化过程,但是在退火过程中,特别在晶核半径r处于纳米量级时,大小晶核周围的增原子密度可以有显著的差别,所以不能将熟化过程忽略.上面Mn/Si系统退火过程就是遵循上述的熟化机制,该机制导致在300℃退火后Si(111)表面上锰的纳米团簇增大,同时密度减小.

图2(b)为400℃下退火后原位扫描得到的STM图像,此时,由于温度升高造成原子的大范围迁移使样品表面出现了三维不规则的岛(其截面图见图2(e))和平板状的岛,硅衬底也部分裸露出来,其中三维岛状物的宽度约为9.18 nm,高度约为1.27 nm;平板状的岛的宽度为11.3 nm,高度为0.76 nm.经过统计计算得到上述岛状物的成核密度为5×10-3nm-2.扫描图像还显示衬底上某些岛附近的区域存在坑洞,同时台阶边缘有生成物岛的地方向内凹陷,呈现出衬底表层原子被剥离后的形貌,这些现象表明衬底上硅原子已经加入到了岛状物中,说明此时形成了硅化物,通过与我们以前的研究结果进行比较,可以推断该退火温度下锰原子与衬底硅原子已经发生了反应[4,12],由于反应温度不是很高,对照锰的硅化物相图我们认为三维岛状物是Mn5Si3等富锰相的化合物.平板状的岛由Schwinge等[14]的透射电镜分析已被认为是简单立方结构MnSi.缩小扫描范围,可以得到平板状岛的表面原子级分辨率图像,平板状岛的表面是°相;通过测量三维岛和平板状岛的电流-电压特性,我们发现两种岛都是金属性的,这些结果与我们以前的相关研究结果是一致的[15].

当退火温度继续升高到约500℃时,所得的STM图像如图2(c)所示,此时生成物全部为平板状的岛(如图2(f)的截面图所示),和图2(b)相比,岛的尺寸明显增大,其平均宽度约为15.4 nm,高度约为0.80 nm,岛的数量明显减小(成核密度为5×10-4nm-2),说明退火过程中硅化物的生长仍然遵循熟化机制.与图2(b)相比,衬底表面的坑洞更大,说明更多的硅原子加入到了生成物中.原来的富锰相的化合物(如Mn5Si3)进一步反应生成了平板状的MnSi.经过上面的退火过程,我们还发现生成物岛周围的衬底不再是单一的7×7结构,而是出现了7×7、2×1以及无序结构等多种结构(如图2(c)中插图所示),这与淬火得到的硅表面很相似[21],这种现象的出现应该归因于温度升高对硅表面增原子排列和DAS (dimmer-adatom-stacking fault)结构的影响.

图2(d)是样品经过650℃退火后得到的STM图像,可以看出,此时Si(111)表面上不再有平板状的岛出现,取而代之的是尺寸很大的三维岛状物,同时岛的密度进一步减小.比较图2(e,f,g)所示的三维岛状物、平板状的岛以及650℃下退火得到的“大”岛的截面图可知,650℃时生成物的高度显著增加,测量发现这些“大”岛的平均宽度为35 nm,高度为12 nm.在这些岛周围的硅衬底出现了大面积的剥层,这说明退火温度升高后,更多的硅原子通过扩散进入到生成物岛中,使得生成物变为锰硅配比大于1∶1的富硅相,对照锰的硅化物相图,该硅化物很可能是MnSi1.7化合物,其确切的晶体结构还有待于利用透射电镜进一步分析.我们对Si(111)表面上三维岛的裸露区域进行了小范围的扫描,发现三维岛附近衬底表层的原子在高温下重新结晶形成完整的7×7结构(如图2(d)中的插图所示).

图2 沉积有2 ML厚锰薄膜的Si(111)表面在不同温度下退火5 min后扫描得到的STM图像及生成物的截面图Fig.2 STM images of Si(111)surface and the cross section of the product after deposition of 2 ML Mn and subsequent annealing at different temperatures for 5 minT/℃:(a)300,(b)400,(c)500,(d)650.The scan areas of(a),(b),(c),and(d)are 30 nm×30 nm,100 nm×100 nm,100 nm×100 nm,and 500 nm×500 nm,respectively.(e),(f),(g)are the height profiles of the 3D(three-dimensional)island in(b),tabular island in(c),and large island in(d)along the black lines,respectively.

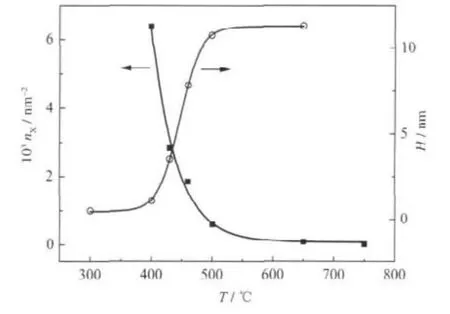

图3 生成的锰硅化物的密度和高度与退火温度的关系图Fig.3 The annealing temperature dependence of the island number density and height of the Mn silcides formed on the Si(111)surfacenx:the island number density;H:height of the Mn silicides

综合上述锰的硅化物薄膜在室温到650℃之间的不同温度下退火的结果可知,在退火过程中所形成的锰的硅化物的化学配比是不断变化的,随着温度的增加,由富锰的硅化物向富硅的硅化物变化.图3是不同温度下退火5 min得到的生成物岛的密度和岛的高度与退火温度之间的关系图,可以看出,生成物岛的密度随着退火温度的升高而减小,且在400-500℃的温度区间内的变化速度比其他温度区间要迅速的多;生成物高度随退火温度的增加而增加,在300-400℃以及500-650℃的区域增加比较缓慢,而在400-500℃的区域增加很快,这就说明在此温度区间生成物的结构和化学配比不稳定,属于生成的硅化物有很明显变化的区域.

3 结 论

论述了室温时Si(111)-7×7表面沉积的覆盖度为2 ML的锰薄膜在300-650℃之间不同温度下退火的情况.发现退火温度决定了生成物的化学配比.随着退火温度的升高,生成物逐渐从富锰的结构向富硅的结构转变.室温沉积形成的锰团簇在400℃开始与硅衬底发生反应并生成富锰的Mn5Si3结构和平板状的MnSi结构;500℃时生成物全部转化为平板状的MnSi结构;而650℃时生成的硅化物全部为由MnSi1.7构成的三维的岛.其中400-500℃的温度区间属于硅化物变化明显的温度区.此外,随着退火温度的升高,Si(111)表面被破坏后会重新结晶形成完整的7×7结构.

1 He,Z.A.;Stevens,M.;Smith,D.J.;Bennett,P.A.Surf.Sci., 2003,524:148

2 Tanaka,M.;Zhang,Q.;Takeguchi,M.;Furuya,K.Surf.Sci., 2003,532:946

3 Zhang,Q.;Takeguchi,M.;Tanaka,M.;Furuya,K.J.Cryst. Growth,2002,237-239:1956

4 Kumar,A.;Tallarida,M.;Hansmann,M.;Starke,U.;Horn,K. J.Phys.D-Appl.Phys.,2004,37:1083

5 Lippitz,H.;Paggel,J.J.;Fumagalli,P.Surf.Sci.,2005,575:307

6 Lian,Y.C.;Chen,L.J.Appl.Phys.Lett.,1986,48:359

7 Shivaprasad,S.M.;Anandan,C.;Azatyan,S.G.;Gavriljuk,Y.L.; Lifshits,V.G.Surf.Sci.,1997,382:258

8 Zhang,L.;Ivey,D.G.J.Mater.Res.,1991,6:1518

9 Eizenberg,M.;Tu,K.N.J.Appl.Phys.,1982,53:6885

10 Wang,J.;Hirai,M.;Kusaka,M.;Iwami,M.Appl.Surf.Sci.,1997, 113-114:53

11 Azatyan,S.G.;Iwami,M.;Lifshits,V.G.Surf.Sci.,2005,589: 106

12 Nagao,T.;Ohuchi,S.;Matsuoka,Y.;Hasegawa,S.Surf.Sci., 1999,419:134

13 Evans,M.M.R.;Glueckstein,J.C.;Nogami,J.Phys.Rev.B, 1996,53:4000

14 Schwinge,K.;Müller,C.;Mogilatenko,A.;Paggel,J.J.; Fumagalli,P.J.Appl.Phys.,2005,97:103913

15 Zou,Z.Q.;Wang,H.;Wang,D.;Wang,Q.K.;Mao,J.J.;Kong,X. Y.Appl.Phys.Lett.,2007,90:133111

16 Wang,D.;Zou,Z.Q.Nanotechnology,2009,20:275607

17 Wang,H.;Zou,Z.Q.Appl.Phys.Lett.,2006,88:103115

18 Takayanagi,K.;Tanishiro,Y.;Takahashi,M.;Takahashi,S.J.Vac. Sci.Technol.A,1985,3:1502

19 Wong,K.C.;McEllistrem,M.T.;McBurnett,B.G.;Culp,R.D.; Cowley,A.H.;Ekerdt,J.G.Surf.Sci.,1998,366:260

20 Wu,Z.Q.;Wang,B.The growth of thin films.Beijing:Science Press,2001:208 [吴自勤,王 兵.薄膜生长.北京:科学出版社,2001:208]

21 Yang,Y.N.;Williams,E.D.Phys.Rev.Lett.,1994,72:1862

October 9,2009;Revised:December 23,2009;Published on Web:March 19,2010.

Growth of Manganese Silicide Thin Films on Si(111)-7×7 Surfaces by a Solid Phase Reaction

WANG Dan1,2ZOU Zhi-Qiang1,2,*SUN Jing-Jing1,2ZHAO Ming-Hai1

(1Instrumental Analysis Center,Shanghai Jiao Tong University,Shanghai 200240,P.R.China;2Research Institute of Micro/Nano Science and Technology,Shanghai Jiao Tong University,Shanghai 200240,P.R.China)

Ultrathin manganese films were deposited onto Si(111)-7×7 surfaces by electron-beam evaporation.The solid phase reaction between the manganese thin film and the Si(111)substrate between 300 and 650℃was studied in situ by ultrahigh vacuum scanning tunneling microscopy(STM).The deposited Mn atoms form an ordered nanocluster array on the Si(111)surface at room temperature.When the sample was annealed at 300℃,the Mn nanoclusters increased in size and the nanocluster array became disordered.When the annealing temperature reached about 400℃the Mn began to react with the Si and the products consisted of three-dimensional(3D)and tabular islands.The tabular islands are a MnSi compound and the 3D islands are Mn-rich silicides.The MnSi tabular islands were the only product when the sample was annealed at 500℃.At an annealing temperature of 650℃,the MnSi tabular islands converted into large 3D islands which were likely Si-rich manganese silicides and the destroyed substrate surface reverted to the 7×7 structure through recrystallization.

Scanning tunneling microscopy; Si(111)-7×7 reconstructed surface; Solid phase reaction; Manganese silicide; Annealing

[Article] www.whxb.pku.edu.cn

*Corresponding author.Email:zqzou@sjtu.edu.cn;Tel:+86-21-34206175-114.

The project was supported by the Basic Research Key Program of the Shanghai Science and Technology Commission,China(07JC14026).

上海市科委基础研究重点项目(07JC14026)资助

O647;TN16