汽车涂装工程建设节能减排技术

2010-11-15李国波陈星星阳克付

李国波*,陈星星,阳克付

(奇瑞汽车股份有限公司,安徽 芜湖 241009)

汽车涂装工程建设节能减排技术

李国波*,陈星星,阳克付

(奇瑞汽车股份有限公司,安徽 芜湖 241009)

从涂装工艺和设备两方面,介绍了汽车涂装工程建设节能减排技术。其中,涂装工艺节能减排技术包括前处理槽液逆流补加工艺,前处理后冲洗水和电泳清洗水的循环再生,以及水性涂料的应用等;涂装设备节能减排技术包括使用UV固化技术和节能烘干炉,空调系统制冷水和蒸汽冷凝水的回收利用,新型干式漆雾捕集装置和RoDip-3输送设备的应用等。

汽车涂装;节能减排;循环利用;环保

1 前言

出于建设资源节约型、环境友好型社会的需求和降低制造成本、适应市场竞争的需要,各大汽车厂家都在想尽办法引用节能技术减排降耗和加强对能源使用的管理。涂装车间是汽车制造过程中的能源消耗大户,因此,其能耗控制显得尤为重要。本文尝试就汽车涂装车间节能减排工程建设作些探讨,供同行参考。

2 涂装工艺节能减排技术

2. 1 前处理槽液逆流补加工艺

现今汽车涂装前处理工艺流程绝大多数为:预脱脂─脱脂─一次喷水洗─一次浸水洗─表调─磷化─二次喷水洗─二次浸水洗─钝化─新鲜纯水洗─沥干。

以前处理线运输设备为 RoDip-3翻转输送系统为例,在前处理过程中,车身在工艺槽内进行360°翻转,在车身出槽时,势必带出槽液,槽液随车身一起进入下一个工艺槽,这样就造成了槽液的窜槽,使槽液受到污染而缩短其使用寿命,同时也加大了污水的排放量。其他不能翻转的输送系统夹带槽液的量更多,消耗镀液的量更大。为了解决该问题,人们设计出了槽液逆流补加工艺,大大减少了槽液和水的消耗。即正常情况下,后一道工序向前一道工序逆流或喷淋补加,当前一道工序的液位较低、急需补加,而后一道工序液位满足要求时,可通过电磁阀及相关管路自动补加。应用在前处理上就是,脱脂作为预脱脂的补加,一次浸水洗作为一次喷水洗的补加,二次浸水洗作为二次喷水洗的补加。这样既减少各工艺槽溶液的损耗,又保证了车身进入下一个工艺槽的洁净度。而且,通过喷淋水补加,弥补了各槽液的消耗(不需要的喷淋水直接从溢流口排至地坑)。这样就形成了从后道工序向前道工序补加的逆流工艺。

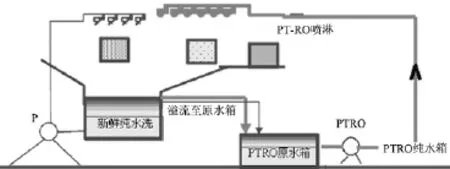

2. 2 前处理后冲洗水的循环再生

汽车生产过程中,涂装车间是耗水大户,而在涂装车间,前处理工序的耗水量又是首屈一指。前处理排水量占据整个车间排水量的 80%以上。为了降低前处理中纯水的使用量,减少污水的排放量,将 RO(反渗透)技术应用到前处理线,即在前处理安装一套PT-RO系统,以便将前处理线最后一道新鲜纯水洗槽的溢流水回收过滤,而循环用于前处理线最后一道纯水喷淋工艺中。这样,原本每个小时需要排放的6 t废水,经过该系统后,可以产出3 ~ 5 t的纯水,即每小时可以降低3 ~ 5 t左右的污水排放量。PT-RO系统的工作原理如图1所示。

图1 PT-RO系统工作原理示意图Figure 1 Schematic diagram of work principle of PT-OR system

2. 3 电泳清洗水循环再生技术

2. 3. 1 超滤技术的应用

经过电泳涂装后,汽车车身要用大量的去离子水(即DI水)洗,才能进入烘房。而被水冲走的涂料则占所用涂料的 30%左右,不仅造成资源的浪费,而且污染环境。1971年,PPG和Abcro公司联合将超滤法用于电泳涂装,实现了完备的水循环系统,使电泳涂装工艺更为合理,既节省劳动力,提高涂料利用率,又减少电泳废水的污染,还可稳定漆槽,使工件涂层质量更为优良。另外,在电泳过程中,槽液的电导率会不断上升,影响电泳质量。因此,工作一段时间后,电泳槽漆需要更新。采用超滤回收装置,可以回收排放液中的电泳漆,既可节约费用,又可避免电泳漆排放造成的环境污染。因此,超滤回收装置已经成为一个完整的电泳涂装系统中不可缺少的关键设备之一。

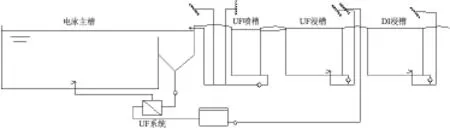

超滤(简称UF)是以压力为推动力,利用不同孔径超滤膜对液体进行分离的物理筛分过程。它利用筛分原理,将能通过隔膜微孔的物质与不能通过的物质分开。与一般的过滤不同,超滤的孔径比普通过滤的孔径小1 000倍以上(实际上,隔膜的孔径小得连有些细菌都不能通过),可以使水、酸、某些溶剂、低分子量树脂及杂质离子通过。使用超虑技术的电泳涂装工艺流程为:电泳主槽─出槽UF喷洗─UF循环喷洗─UF浸洗─新鲜UF喷洗─DI水浸洗─新鲜DI水喷洗。该工艺可用图2表示。

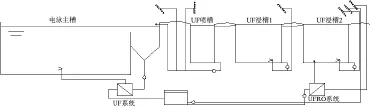

2. 3. 2 RO技术应用于电泳涂装后冲洗系统

图2 应用超滤技术的电泳涂装工艺Figure 2 Electrophoresis coating process with UF technology

将电泳涂装反渗透系统(EDRO)加装在电泳漆超滤(UF)装置后,对UF装置透过液进行深度处理,通过对电泳后的工件进行末级喷淋,并将喷淋水全部逆向返回到电泳槽中,从而实现高效的闭路清洗工序。该清洗工序基本无废水排放,提高了电泳漆的回收率,减轻了废水处理负荷,节约了纯水的使用量,实现了真正意义上的闭路循环。正是由于它应用于电泳涂装后冲洗系统,使得电泳漆的利用率超过 99%以上。应用EDRO反渗透技术的工艺如图3所示,其流程为:电泳主槽─出槽UF喷洗─UF循环喷洗─UF浸洗I─UF浸洗II─新鲜UF喷洗─EDRO水喷洗。该工艺的优点:实现系统封闭,电泳质量较好且易于控制,无DI水消耗,电泳漆实现零排放。

图3 RO技术应用于电泳涂装后清洗工艺Figure 3 Reverse osmosis technology used for rinse process after electrophoretic deposition

为了满足日益苛刻的环保法规,目前,欧美国家先进的车身电泳线后清洗工艺已经普遍开始采用 RO反渗透技术,实现了电泳涂装系统封闭,电泳漆的利用率达到 99%以上,车身电泳涂装对生态环境的污染得到有效控制。

2. 4 水性漆的使用

目前,溶剂型涂料主要以芳香族化合物组成的溶剂作为载体,溶剂含量可达 60%以上。这些溶剂属于易挥发、易燃易爆物,对环境造成污染,危害人体健康。而水溶型涂料以纯水为载体,无污染、无毒害,安全健康,不易着火。此外,使用水性涂料,管道的清洗以及颜色更换清洗也将使用水溶性的清洗溶剂,故环保安全,可最大限度地减少对人体健康的损害。

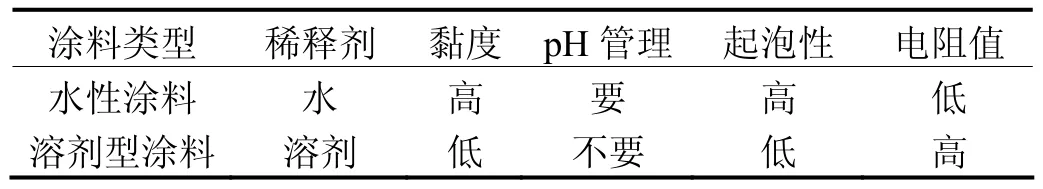

由于水性涂料与传统溶剂型涂料使用不同的介质作为溶剂,因此,在施工工艺方面有着明显的差异。这种差异主要是基于水和有机溶剂特性的不同,故相应的喷涂设备也应不同。如在喷涂清漆之前,应对采用水性色漆喷涂的车身进行预烘干,喷漆室和输调漆系统应采用不锈钢结构。另外,水性涂料具有导电性,在静电涂装时易产生漏电,故自动喷涂系统如机器人、自动涂装机,应由原来的内部加电压方式改成外部加电压方式。由于水的挥发性差,涂着固体分低,故涂覆时流挂的黏度控制十分重要,需预烘干。水性涂料易受涂装时周围环境温度、湿度的影响,必须控制喷漆室内的温度和湿度。传统溶剂型涂料与水性涂料的施工性能比较见表1。

表1 水性涂料和溶剂型涂料施工性能的比较Table 1 Comparison of construction performance between water-based and solvent-based coatings

3 涂装设备节能减排技术

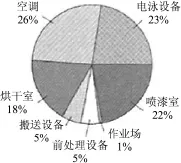

汽车涂装设备按功能分为喷漆室、烘房、运输设备、空调、表面处理设备、电泳设备等。涂装工艺能耗比例见图4。其中,烘干室、喷漆室、电泳设备和空调所消耗的电能约占涂装车间总能耗的90%,故这4种节能设备的使用将对降低整体能耗起到关键作用。

图4 涂装工艺中各种设备能耗的比例Figure 4 Energy consumption proportion of various equipments in coating process

3. 1 UV固化技术和节能型烘干炉的应用

3. 1. 1 UV固化技术的应用

紫外线(UV)固化和双固化清漆用于汽车外表面涂装,在环保、节能、涂膜性能(外观装饰性、耐酸雨和抗划伤性)和涂装成本等方面都有较强的竞争力。采用高固体分(>70%)清漆与专用的聚异氰酸酯齐聚物组合,有效组分能在喷涂过程中很好地混合。而且根据需要,既可高温(140 °C)烘干,也可低温(90 °C或低于90 °C)烘干,与普通清漆相比,可缩短烘干时间(10 ~ 15 min)。双固化型清漆在工艺、涂膜性能、经济、环保等方面有以下优点:(1)在施工工艺方面,UV固化和热固化可同时使用,能改善内表面/阴影区域的涂装性能;(2)在涂膜性能方面,具有极好的外观装饰性和优异的抗划伤和耐腐蚀性;(3)在经济性方面,烘干室长度可缩短,设备投资费用最低;(4)在环保方面,因具有高固含量(>70%),故降低了VOC的排放量。

3. 1. 2 节能烘干炉的应用

车身涂层的烘干一般采用辐射加对流的形式或采用循环对流加热方式。辐射对流形式即烘干炉前端为辐射加热区(约占全长的1/3),后端为对流加热区,这样就加快了工件的升温速率,缩短工件升温时间,不仅节能,而且涂层表面干得较快,可防止灰尘粘附在湿涂层上,有助于提高涂层外观质量。烘干室采用循环对流加热方式,炉膛空气重复循环,有机物气体含量高时需要不断排出,以维持其浓度不超过爆炸极限。但这些排出的气体因温度高并且含有可燃气体,一般须经过处理才能排放。因此,通常采用尾气燃烧的能源综合利用方式进行节能。

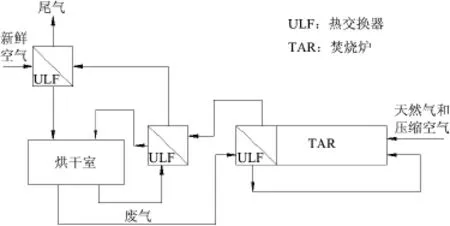

德国杜尔公司设计的、以天然气或柴油为热源的轿车车身涂装用“П”型烘干室比较先进,能使可燃气体完全燃烧,燃烧后的高温气体通过逐级利用后排出。这种方式的能源利用率达 70%以上,与传统的对流式烘干相比,热效率提高 l倍以上。而来自烘干室的含VOC的废气(约160 °C)经焚烧炉外壳的废气热交换器加热到500 °C左右后,经过燃烧喷嘴与天然气一道喷燃,使燃烧室内温度达760 °C左右。在此条件下,废气中的VOC可完全去除。当760 °C的烟道气经废气热交换器降温到450 °C时(温度可通过端头的旁通阀调整),即可供给烘干室的多个热交换器,以加热烘干室的循环空气,然后经换热器加热,供给烘干室的新鲜空气,最后排出。TAR焚烧炉和烘干室的工作原理如图5所示。

图5 TAR焚烧炉和烘干室的工作原理Figure 5 Work principle of TAR incinerator and drying room

3. 2 空调系统制冷水和蒸汽冷凝水的回收利用

目前,汽车涂装车间的送风系统大多采用能控制温、湿度的中央空调系统。中央空调系统一般由进风段(含手动/自控多叶阀)、初中效过滤段、加热段、表冷段、自控加湿段、风机段、均流段、消声段、终中效过滤段、出风段(含多叶调节阀)等组成,温、湿度自动控制。排风系统一般采用大功率的防爆风机,送风系统一般采用软启动变频控制。涂装车间的中央空调系统除了选用高效率的电动机、风机外,还要考虑部分制冷水(夏天)和蒸汽冷凝水(冬天)的回收利用。例如,冬季控制喷漆室温度时,蒸汽加热空气产生大量的冷凝水,此冷凝水的温度一般在80 °C左右,若能利用它对空气进行喷淋、加温和加湿(以调节喷漆室的温度和湿度),则既可节约蒸汽和水的用量,又可节省以泵回收冷凝水时的电能消耗。

喷漆室在生产模式和清洁模式下对风量的需求是不一样的。清洁模式需要的风量可以小些,所以喷漆室中央空调机组需要根据不同情况,供应不同的风量。故需要选好中央空调机组的控制方案。

离心式风机的转速降低后,其消耗功率会大幅下降。例如,转速降到50%时,轴机械功率锐减至12.5%,则变频调速效率高(为95% ~ 98%)。所以变频调速的节能效益最佳。有双电机的中央空调机组往往选择软启动和变频调速相结合的控制方案。

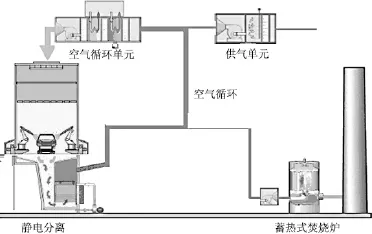

3. 3 使用新型干式漆雾捕集装置

大型喷漆室的排风量大,要维持喷漆室内的气温处于最佳的工作范围,空调的耗能量大,故应考虑排风能否循环使用。而且,使用高效的排风洗涤装置,可使漆雾除净率高达99.5%,但少量的有机溶剂仍随风排入大气。为适应环保要求,还需考虑尾气的回收利用或焚烧除净。图6为新型漆雾捕集装置。

图6 新型干式漆雾捕集装置Figure 6 Installation of new drying-type paint mist collection

此漆雾洗涤装置通过5个步骤实现漆雾收集:(1)通过高压系统使漆雾带电;(2)油漆颗粒被吸附在接地的隔离板上;(3)通过分离剂捕捉油漆颗粒;(4)取出油漆颗粒;(5)清洁的分离介质返回,而排出的空气经过再次利用,作为空调和焚烧炉的空气来源,实现废气的“零排放”。与传统湿式漆雾捕集装置相比,此种新型漆雾洗涤系统有以下优点:(1)用水量节约87%;(2)动能最多可节省78%;(3)噪音至少减少10 dB;(4)灰尘排放减少99%。

3. 4 RoDip-3输送设备的应用

3. 4. 1 RoDip-3的工作原理

RoDip-3可译为“全旋反向浸渍输送技术”。RoDip-3输送系统是先将车身锁紧在滑橇上,再将滑橇锁紧在一根可以 360°旋转的轴上。这根轴的一边为一连续杠杆导辊系统,它可根据其导向轮在导向轨道上的位置决定车身翻转的角度。当车身输送到浸槽入口时,导向轨道让旋转轴转动90°,车身头部向下翻转;当主轴继续向前移动,车身再逐步翻转90°,变成车底向上,而车尾则向前反向前进;在达到工艺要求的时间后出槽,此时车身再次在杠杆导辊系统的作用下连续翻转 180°,再按正常方向前进。RoDip-3输送系统如图7所示。

图7 RoDip-3输送系统工作原理Figure 7 Work principle of RoDip-3 transportation system

3. 4. 2 RoDip-3的优点

RoDip-3输送系统结构特殊,具有一系列明显的优点,主要体系在以下几个方面:

(1) 节省投资,节能省电。由于槽体积缩小、循环泵数量减少以及生产线和输送链缩短等原因,与采用双摆杆链的电泳线相比,采用RoDip-3技术的总投资可节省大约15%。

(2) 节省化学品,节水。车身是180°旋转出槽的,车身空腔内的槽液可以流得比较干净,槽液夹带量少,冲洗水量可以减少约 15%,废水的处理量可以减少约25%。故可节省三废处理费用,有利于环境保护。初次投槽时,电泳漆可以节省约 33%,槽液的更新周期可以缩短 1/3(这对槽液参数的稳定及产品质量的提高均十分有利)。由于车身槽液夹带量非常少,因此可以减少化学品的消耗。

(3) 彻底消除车身前后盖、车顶盖内的气泡。传统的摆杆链出入槽的角度约45°,车顶盖内等部位的气泡不能彻底清除,无法泳涂上电泳膜,使此部位的防腐性能达不到要求。RoDip-3技术可以实现车身在槽内360°翻转,彻底消除上述部位的气泡缺陷,提高整车的防腐性能。

(4) 电泳漆膜均匀,车身内腔膜厚提高。RoDip-3系统涂装后的外表面膜厚波动<1.5 μm,而普通电泳的外表面膜厚波动在4 μm左右。测试数据显示,平面和垂直面的膜厚差距在1 ~ 2 μm。采用RoDip-3技术可提高电泳漆的泳透率,保证车身内腔膜厚>12 μm,从而大大提高了车身内表面的防腐蚀能力。

4 结语

为了适应节能、环保的时代需求,在保证涂层质量的基础上,节能环保新工艺、新设备和新材料势必被汽车制造业大量开发和利用。作为国内自主品牌汽车的创新先行者,奇瑞汽车涂装车间将继续积极与国内外设备及涂料厂家通力合作,开发和使用节能环保新技术,从工程建设源头开始,抓节能、抓环保,在为建设资源节约型、环境友好型社会而尽自己应尽的责任的同时,实现企业的可持续发展。

Energy saving and emission reduction technology for automobile coating engineering construction //

LIGuo-bo*, CHEN Xing-xing, YANG Ke-fu

Some energy saving and emission reduction technologies for engineering construction of automobile coating were introduced from the aspects of coating process and equipment. The energy saving and emission reduction technologies of coating process include countercurrent replenishment process of pretreatment bath, recycling regeneration of rinse water after pretreatment and electrophoresis, and application of water-based coating, etc. The energy saving and emission reduction technologies of coating equipment include the use of UV-curing process and energy-saving baking stove, recovery and utilization of refrigeration water and condensation water of air condition system, as well as application of new drying-type paint mist collection installation and RoDip-3 transportation equipment.

automobile coating; energy saving and emission reduction; recycling and utilization; environmental protection

Chery Automobile Co., Ltd., Wuhu 241009, China

TQ630.6

A

1004 – 227X (2010) 09 – 0060 – 05

2010–06–01

李国波(1981–),男,贵州人,工程师,奇瑞汽车涂装二车间副主任兼奇瑞汽车涂装技术学会秘书长,主要从事汽车涂装工艺研究。

作者联系方式:(E-mail) liguobo@mychery.com。

[ 编辑:韦凤仙 ]