从电镀污泥中回收铜、镍、铬的工艺研究

2010-11-15齐美富郑园芳

齐美富,郑园芳

(南昌大学环境与化学工程学院,江西 南昌 330029)

从电镀污泥中回收铜、镍、铬的工艺研究

齐美富*,郑园芳

(南昌大学环境与化学工程学院,江西 南昌 330029)

介绍了一套完整的电镀污泥回收处理工艺。该工艺采用焙烧法将污泥中的金属组分同类分离,并结合黄钠铁矾沉淀法去除杂质铁等工艺对铜、镍、铬进行了回收利用。该工艺具有处理量大,回收率高,产品质量好,无二次污染等优点。

电镀污泥;焙烧;分离;沉淀;回收

1 前言

从电镀污泥中回收重金属资源一直是国内外的研究重点,但污泥成分复杂,金属离子如铜、镍、铬等众多[1],从污泥中提取有价金属的技术较难,设备投资大,运营成本高,利润低,因此电镀污泥回收仍未实现产业化。

本文介绍了一套完整的综合回收利用电镀污泥的工艺路线,实现了电镀污泥中铜、镍、铬的全面回收。采用本工艺可以对电镀污泥进行大规模的集中处理,处理量大,回收率高,产品质量好,无二次污染,并能产生较好的经济效益。

2 实验

2. 1 材料、试剂及仪器设备

取江西赣州某厂的电镀污泥,105 °C恒温烘箱内烘干24 h,冷却后粉碎并筛分。

主要试剂有碳酸钠、浓硫酸、双氧水、硫化氢、氟化铵、氟化钠等。所用试剂均为分析纯。

主要仪器设备:DGG-9240B电热恒温干燥箱,上海森信实验仪器有限公司;78-2型恒温磁力搅拌器,上海医械专机厂;TW-1A型真空泵,天津华鑫仪器厂;TD-31001型电子天平,天津三思试验仪器制造有限公司;DC-B马弗炉,东莞博威仪器设备有限公司;ICP发射光谱仪,北京华洋仪器公司。

2. 2 测定方法

溶液的金属元素分析采用ICP–AES测量法。产品的测定按相关标准进行,其中重铬酸钠的标准为GB/T 1611–2003,硫酸镍的标准为HG/T 2824–1997,电解铜粉的标准为GB/T 5246–2007。

2. 3 工艺流程

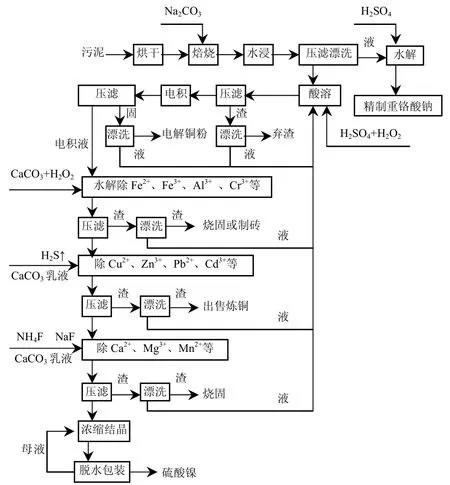

铜、镍、铬回收工艺流程如图 1所示。本工艺根据污泥的金属成分特性,先用焙烧法进行分离。焙烧法具有合并同类,优化组合,免做重复消耗等优点。污泥里的Zn2+、Al3+、Cr(VI)都能溶于碱,但只有Cr(VI)溶于水,利用这一性质,可采用碱氧化焙烧法将其分为一类,再水解酸化以去除水解生成的氢氧化铝和氢氧化锌沉淀,从而制取重铬酸钠。Cr可制成重铬酸钠产品,制取重铬酸钠过程产生的Na2SO4又可分离生产芒硝,稍加提纯即可用作除铁时提供Na+的原料,也可直接销售。绝大部分Cr3+、Al3+、Zn2+脱离了铜镍,为焙烧水浸渣制取硫酸镍的提纯减少了很多消耗,也提供了便利。

图1 工艺流程示意图Figure 1 Schematic diagram of process flow

从电镀污泥中回收生产硫酸镍时,由于污泥绝大部分是氢氧化物,其中 Cr3+、Fe3+、Al3+、Zn2+的氢氧化物都是胶体,而且占的比例较大,在过滤分离时,速度缓慢,吸附夹带多,导致产量小,回收率低,质量达不到标准要求,经济效益低下。因此,只有改变分离物的物理性能,才能使 Ni的回收率处于较高水平。除铁采用黄钠铁矾(即硫酸铁钠复盐)沉淀法。NaFe3(SO4)2(OH)6颗粒大,比表面积小,沉淀速度比Al(OH)3胶体更快,易于过滤,不易吸附Ni2+。酸溶终点的pH及酸溶温度是除铁的关键。

3 工艺条件

3. 1 焙烧

将烘干的污泥与碳酸钠按质量比 1∶1混合后在600 °C的马弗炉中焙烧2 h,污泥中的铬生成铬酸钠,铝、锌等金属进一步生成各自的盐,铜、镍、铁则生成相应的氧化物。然后进入水中,Na2CrO4、NaAlO2、Na2ZnO2等溶解,NiO、CuO、Fe2O3因不溶而沉于液底,用压滤机进行固液分离,使污泥中的铬与铜、镍、铁分离。液体经水解酸化,过滤除杂,去除氢氧化铝、氢氧化锌,得到的滤液分步浓缩结晶,得硫酸钠与重铬酸钠,最后脱水包装得成品重铬酸钠[2]。

污泥经碳酸钠焙烧水浸后,测得Cr、Al和Zn的浸出率分别为95.2%、87.6%和85.5%。

3. 2 酸溶除铁

将焙烧水浸分离洗涤后的固体用热 H2SO4溶液溶解。充分搅拌后,检验确认Ni、Cu溶解率达到98%以上,加硫酸钠除Fe3+。检测[Na]∶[Fe]是否达到1∶3,若[Na]∶[Fe]< 1∶3,则补加Na+。酸度低、温度高,都有利于黄钠铁矾沉淀[3]。

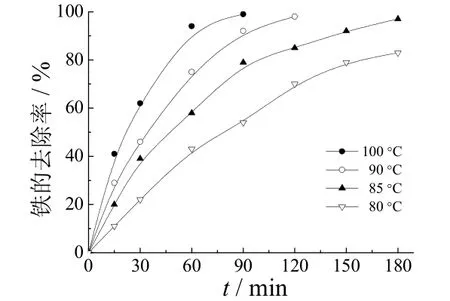

将溶液置于恒温磁力搅拌器上加热搅拌,用碳酸钠调节pH,考察pH及温度对除铁效果的影响。其他条件不变的情况下,温度对黄钠铁矾晶体形成的影响如图2所示。由图2可见,温度越高越有利于形成结晶,当温度为95 °C时,反应2 h后铁的去除率可达95%以上。

图2 温度对除铁效率的影响Figure 2 Effect of temperature on removal efficiency of iron

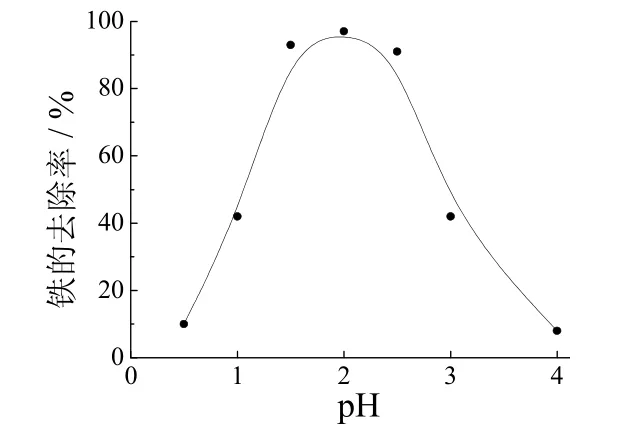

在恒定温度95 °C,反应2 h时,测定不同pH下铁的去除率,结果如图3所示。从图3可以看出,pH在1.5 ~ 2.5范围内时,铁的去除率较高,此时的沉淀呈晶体状,说明 Fe3+形成了 NaFe3(SO4)2(OH)6沉淀。当pH较低时,黄钠铁矾难以形成;当pH > 2.5时,易形成氢氧化铁胶体,不利于铁的去除。因此,pH应控制在1.5 ~ 2.5之间。除铁过程中应充分搅拌,过滤分离时反复用热水洗涤,以减少溶液中Cu2+、Ni2+的损失。

图3 溶液pH对除铁效率的影响Figure 3 Effect of pH on removal efficiency of iron

3. 3 酸溶解液中铜的回收

将除铁压滤液注入电解槽中,以 Pb–Ag合金板[w(Ag)= 1%]为阳极,不锈钢板为阴极进行电解,Cu2+在阴极被还原析出,Ni2+及其他比Cu标准电极电位负的金属离子,仍然以离子的形式存在。当溶液中 Cu2+的含量小于2.0 g/L时,结束电解,烘干得成品电解铜粉。一次电解压滤,滤饼洗涤至无和,测得滤液中Ni2+的质量浓度为30 ~ 35 g/L,H2SO4约70 g/L,把该溶液重复投料一次,既重复利用溶液中的H2SO4,也提高了溶液中Ni2+的浓度。经过2次电解压滤,溶液中Ni2+的质量浓度达到70 g/L左右。

2次电解后的电解液,其中金属离子浓度如下:Ni2+72.81 g/L,Cu2+1.80 g/L,Fe3+5.02 g/L,Cr3+2.68 g/L,Zn2+0.74 g/L。

3. 4 净化除杂

净化过程分步进行:

(1) 用CaCO3乳液调pH至1左右,加双氧水将Fe2+氧化为Fe3+,然后调pH至4.5 ~ 5.0,使Fe3+、Cr3+、Al3+生成各自的氢氧化物沉淀。沉淀完全后过滤,滤饼漂洗至无Ni2+后烧固。

(2) 在滤液中通入H2S气体,同时用石灰乳液调节pH。Zn2+、Cu2+、Pb2+、As3+、Sb3+等生成相应的硫化物沉淀。过滤分离,滤饼漂洗至无 Ni2+后出售给冶炼厂综合回收。此时滤液中的Zn2+、Cu2+、Pb2+、As3+、Sb3+、Cr3+、Fe3+等已达标,尚有Ca2+、Mg2+、Mn2+不达标。

(3) 将滤液加热至90 °C,加入适量的NH4F、NaF和 KMnO4,Mg2+、Ca2+生成氟化物沉淀,Mn2+生成水合二氧化锰沉淀。过滤净化后,净化液中各种离子的质量浓度为:Ni2+70.93 g/L,Cu2+0.09 g/L,Fe3+0.008 g/L,Cr3+0.004 g/L,Zn2+0.005 g/L,Ca2+0.021 g/L。经净化除杂过滤分离,滤饼漂洗至无 Ni2+后烧固,滤液浓缩增稠至53 °Bé,冷却结晶,脱水晾干,制成硫酸镍。

4 经济效益概算

从含铜、镍、铬的电镀污泥中回收生产重铬酸钠、电解铜粉及硫酸镍产品,铬的回收率大于 85%,铜的回收率大于95%,镍的回收率大于85%。重铬酸钠、硫酸镍产品的质量达国家一类标准,电解铜粉的质量满足牌号FTD3以上要求。

从电镀污泥中回收有价金属、生产化工产品,每万吨原料生产规模的投资成本在能源及辅助材料消耗、非生产性支出、设备折旧维修费、环境治理费等方面约为700 ~ 800万元,产品总收入大于1 200万元,每年纯利润大于 400万元。故此工艺回收电镀污泥的经济效益可观。

5 结论

(1) 采用本处理工艺处理电镀污泥,可以较好地解决电镀污泥资源化、无害化处理过程中不同金属组分的分离问题。

(2) 该处理工艺在整个处理过程中无二次污染产生,漂洗水均循环使用,实现了污水零排放,废气达标处理,具有较大的社会效益和经济效益。

(3) 该工艺生产的产品——重铬酸钠、电解铜粉及硫酸镍,均达到我国相关标准的要求。

(4) 每万吨原料下的纯利润可大于 400万元,经济效益可观。

[1] 杨加定. 电镀污泥中铜、镍、铬、锌的回收利用研究[J]. 化学工程与装备, 2008 (6): 138-142, 132.

[2] 郭茂新, 沈晓明, 楼菊青. 中温焙烧/钠化氧化法回收电镀污泥中的铬[J].环境污染与防治, 2009, 31 (4): 21-23, 32.

[3] 陈凡植, 陈庆邦, 陈淦康, 等. 从铜镍电镀污泥中回收金属铜和硫酸镍[J].化学工程, 2001 (4): 28-31.

[ 编辑:吴定彦 ]

Study on the process of recovering copper, nickel and chromium from electroplating sludge //

QI Mei-fu*,ZHENG Yuan-fang

A complete set of electroplating sludge recovery process was introduced. Different metals are separated from the electroplating sludge by roasting and copper, nickel and chromium were recovered with suitable methods such as removing iron by sodium jarosite precipitation. The process has the advantages of large throughput, high recovery rate and good product quality without secondary pollution.

electroplating sludge; roasting; separation; precipitation; recovery

School of Environmental and Chemical Engineering, Nanchang University, Nanchang 330029, China

X781.1; X798

B

1004 – 227X (2010) 09 – 0043 – 03

2010–04–22

2010–05–25

齐美富(1966–),男,江西余干人,硕士,教授,现主要从事污染控制及资源化利用的教学、研究和设计工作。

作者联系方式:(E-mail) qmf246@126.com。