柠檬酸盐体系铜电沉积及其在微机电系统中的应用

2010-11-06吴伟刚杨防祖骆明辉田中群周绍民

吴伟刚 杨防祖,* 骆明辉 田中群 周绍民

(1厦门大学化学化工学院,固体表面物理化学国家重点实验室,福建厦门 361005;2厦门大学物理与机电工程学院,福建厦门 361005)

柠檬酸盐体系铜电沉积及其在微机电系统中的应用

吴伟刚1杨防祖1,*骆明辉2田中群1周绍民1

(1厦门大学化学化工学院,固体表面物理化学国家重点实验室,福建厦门 361005;2厦门大学物理与机电工程学院,福建厦门 361005)

研究并讨论了在新型柠檬酸盐体系铜电沉积工艺中电镀工艺参数对镀层形貌和颗粒尺寸的影响;利用X射线衍射(XRD)和X射线光电子能谱(XPS)表征了镀层的结构和组分存在状态;并将柠檬酸盐体系电沉积铜应用于微机电系统(MEMS)加工工艺.结果表明:在6 g·L-1Cu2+,pH=7.0-8.5,1-2 A·dm-2,45℃,搅拌条件下可得到结晶细小,表面平整的致密铜镀层;镀层为面心立方多晶结构的单质铜,不含其他杂质.利用MEMS工艺成功制得平面电感,其有效的最大品质因数(Q)为12.75,达到了设计要求.

电沉积; 柠檬酸盐; 铜; 镀层表征; 平面电感; 微机电系统

铜具有优良的导电性、导热性和柔韧性,因而被广泛地应用于共面波导、电感等无源微器件,以降低器件的传输损耗和提高其Q值(quality factor,品质因数)[1-3].品质因数是回路的总储能与其工作一个周期的能耗之比.它是表征电感线圈损耗性能的一个重要电学参数.器件或系统的Q值越高,其插入损耗也就越小,振荡信号也就越稳定.对于工作在射频条件的硅基片上的电感,其Q值一般要求达到10以上.

与化学气相沉积(CVD)、物理气相沉积(PVD)和磁控溅射等工艺相比,采用电沉积方法来实现微机电系统(MEMS)工艺加工具有价格低廉、设备操作简单、镀层厚度和颗粒大小容易控制等优点[4-5].目前,在MEMS制作微器件中,一般采用酸性镀铜工艺进行铜电沉积,但该工艺得到的镀层,通常颗粒较粗大,降低了镀层的导电性能.另一方面,微器件模板上种子镀层的厚度仅有几百纳米,极易在酸性镀铜溶液中溶解脱落,因而造成漏镀现象.最近,我课题组研制了一种新型柠檬酸盐体系电沉积铜工艺[6].它具有电流效率高(90%)、优异的深镀(100%)和均镀能力、镀液pH值适中(7.0-8.5)、镀层颗粒细小致密等特点.因此,非常值得探索该工艺在MEMS加工工艺中的应用.

金属电沉积层的物理化学性能取决于镀层的微观结构(包括形貌、结构和组成等).镀层的微观结构又与镀液组成和沉积条件密切相关.因此,研究电镀工艺参数对镀层微观结构的影响,可帮助我们进一步了解电沉积机理和指导工艺应用.

在MEMS加工工艺中,电沉积的线密度高,线宽、线间距细小.因此,采用的铜电沉积工艺必须具备:镀层颗粒细小和致密、工艺可控、镀液稳定;经MEMS加工后,铜镀层与基体结合牢固、线条上的铜层不断裂、线条间不粘接短路.本文研究了柠檬酸盐体系铜电沉积中电镀工艺参数包括电流密度(过电位)、电沉积时间(镀层厚度)、搅拌、温度、pH值、主盐浓度和添加剂等对镀层形貌和颗粒尺寸的影响;表征了镀层的结构和组分存在状态;并首次将该工艺应用于MEMS工艺制作可用于射频系统的平面电感.

1 实验部分

1.1 镀液组成与工作条件

柠檬酸盐体系铜电沉积镀液的组成和工艺条件为:氯化铜(CuCl2·2H2O)16.1 g·L-1(6 g·L-1Cu2+),柠檬酸钾(K3C6H5O7·H2O)76.6 g·L-1,氯化钾(KCl)28 g· L-1,氢氧化钾(KOH)16 g·L-1,硼酸(H3BO3)30 g·L-1,添加剂(聚乙烯亚胺)0.04 mL·L-1;pH值7.0-8.5,温度45℃,机械搅拌,沉积电流密度1 A·dm-2.镀液采用化学纯试剂(国药集团化学试剂有限公司生产)与去离子水配制.

1.2 样品的制备与表征

在300 mL的镀槽中,紫铜片为阳极,以黄铜片(3 cm×3 cm)或不锈钢片(4 cm×5 cm)为阴极,电沉积20 min.它们的处理过程为,阴极片砂纸打磨-水洗-碱液除油-水洗-酸洗活化-水洗-去离子水洗-电镀-水洗-吹干.黄铜试片用来观察镀层的形貌.从不锈钢试片上剥下铜膜,测试镀层的结构和组分存在状态.

采用扫描电子显微镜(XL30,HITACHI S-4800 SEM)观察镀层形貌;采用X′pert Pro X射线衍射仪(XRD)测定镀层结构,Cu Kα靶,λ=0.15406 nm,管流30 mA,管压40 kV,步长0.0167°,每步时间15 s.采用PHI Quantum 2000 Scanning ESCA Microprobe X光电子能谱(XPS)测定表面和内部(Ar+离子刻蚀的深度为100 nm)镀层中各组分的存在状态,X射线源为单色化Al Kα1,2,能量1486.60 eV,采样范围200 μm×200 μm,功率35 W,电压15 kV,通过能29.35 eV.

2 结果与讨论

2.1 SEM形貌分析

金属镀层的形貌往往与电镀工艺参数,包括电流密度(过电位)、电沉积时间(镀层厚度)、搅拌、温度、pH值、主盐浓度以及添加剂等[7-9]密切相关.它们的影响机制过于复杂,目前还难以从理论上得到很完善的解释.一般而言,金属电沉积包括液相传质、电还原和电结晶三个连续的界面反应步骤.其中,金属络合离子的液相传质和电还原过程控制着“金属吸附原子”的供给;而当“金属吸附原子”在阴极表面电结晶时,通常包括晶核形成(瞬时成核、连续成核)与晶体生长两个过程,二者的相互竞争共同决定了颗粒的生长特征和镀层形貌.正是通过对这三个界面反应步骤的作用,电镀工艺参数中的各因素在很大程度上决定了镀层的形貌.同时,只有在合适的工艺条件下,各种影响因素协同作用,才有可能获得表面平整、颗粒细小、排列紧密的金属镀层.为了获得颗粒细小、致密的铜镀层,必须考察镀液组成及沉积条件对镀层形貌的影响.

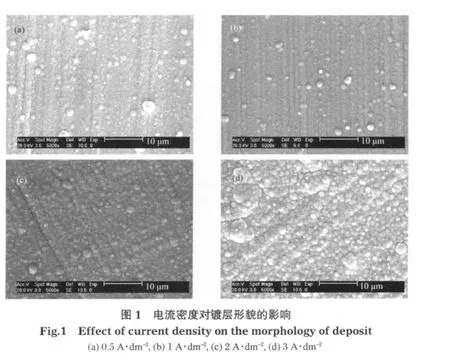

电流密度是电镀工艺规范中一个重要的参数.采用合适的电流密度,不仅能获得组织致密、颗粒细化的镀层,还可以提高电沉积的速率和效率[10].图1给出不同电流密度下铜镀层的形貌.由图可知,0.5-3 A·dm-2电流密度范围内镀层颗粒均呈团粒状(颗粒尺寸在0.4-1.6 μm),大小均匀、排列紧密,且镀层表面平整.其中在1 A·dm-2电流密度下,镀层质量最佳.

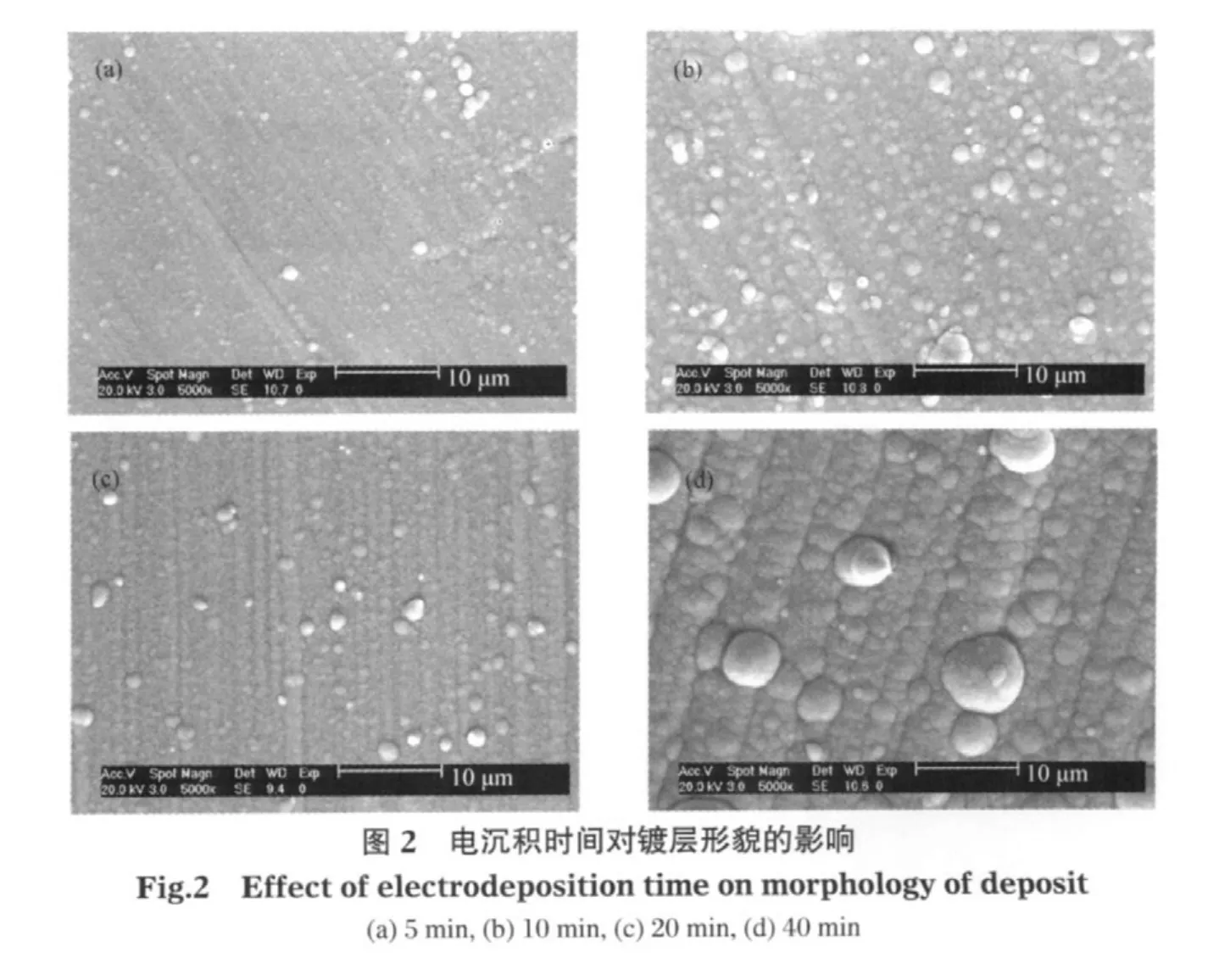

当电流密度较小时,其还原过电位(极化)较小,形成的铜颗粒则较粗大.电流密度适当提高,还原过电位随之增大,有利于晶核产生,镀层的颗粒越细.电流密度过高时,晶体生长速率提高,同时伴随析氢副反应,又将导致颗粒变大[11].当其他条件相同时,延长电镀时间(增加镀层厚度),晶体自然生长,也可使镀层颗粒变粗.如图2所示,1 A·dm-2电流密度下镀层表面颗粒(微凸体)在电镀时间短时(镀层很薄)细小,随着电镀时间增加而变得粗大.

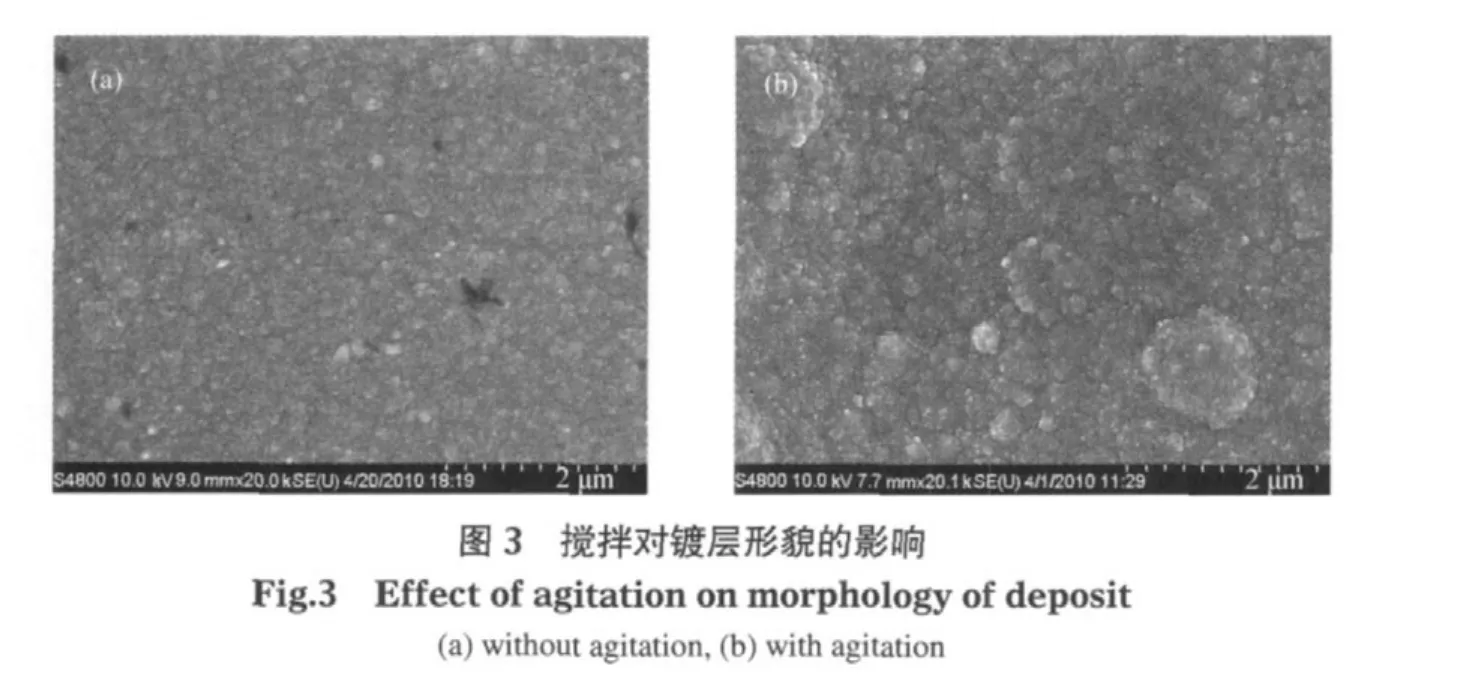

搅拌加快了离子扩散速率,使阴极附近消耗了的金属离子得到及时补充和降低浓差极化作用,因而在相同条件下,搅拌会使镀层结晶变粗,如图3所示.但颗粒尺寸并不是决定光亮度的结构因素[7],用肉眼观察的结果是,搅拌下得到的镀层明显比不搅拌下的镀层要光亮;另一方面,搅拌过程中不可避免要带入空气,其中的氧气可使镀液中的中间价态金属离子,比如,Cu+离子容易被氧化或脱离阴极表面.这有助于得到纯的金属镀层.

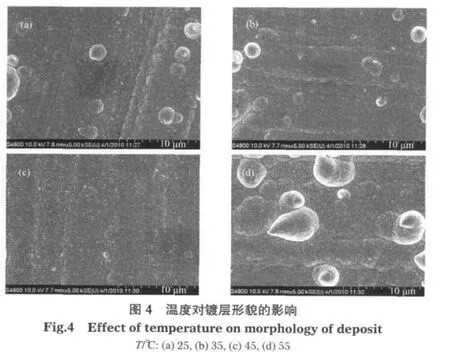

温度对铜镀层形貌的影响示于图4.结果表明,镀液温度为25-55℃时均能获得大小均匀、排列紧密、呈团粒状的颗粒,且镀层宏观表面平整光亮.随着镀液温度升高,镀层颗粒逐渐变得粗大.一般认为,镀液温度越高,液相传质速率和金属离子电还原速率就越大,晶体生长速率也随之增大,因而镀层颗粒变粗.

当金属离子浓度过低时,利于析氢副反应,且成核和生长速率较慢,镀层质量降低;浓度过高时,金属的电沉积速率加快,容易导致镀层排布疏松、失去光泽.基于此,有必要为金属电沉积工艺选择合适的金属离子浓度.由图5可知,铜离子浓度为6 g·L-1时,可获得颗粒最为细小、致密的镀层;4 g·L-1时,镀层表面有排布均匀的微凸体;8和10 g·L-1时,微凸体明显增大.

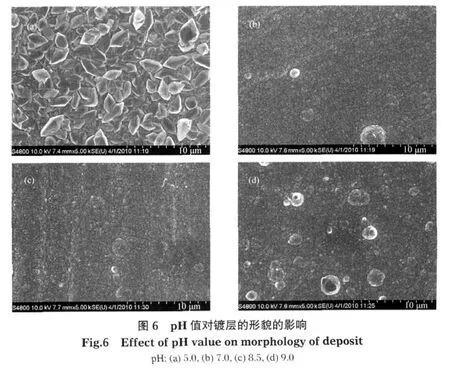

pH值升高,使得镀液析氢电位负移,减少了析氢副反应对金属沉积的影响,但同时也增加了在高电流密度时生成碱性夹杂物的可能.此外,在含有络合剂的镀液中,pH值可能影响存在的各种络合物的平衡,进而影响阴极极化和金属电沉积.图6给出不同pH值下铜镀层的形貌.不难看出,pH=5.0时镀层颗粒呈多角棱锥状,与高pH时呈团粒状的颗粒有明显的不同.这可能是由于阴极表面放电物种的不同所致.在偏酸性和偏碱性镀液中,铜-柠檬酸根(Cit)络合离子的主要存在形式分别为[CuHCit]和[Cu(OH)2(Cit)2]6-[12].pH值为7.0-8.5时,镀层平整、呈团颗粒状形貌.

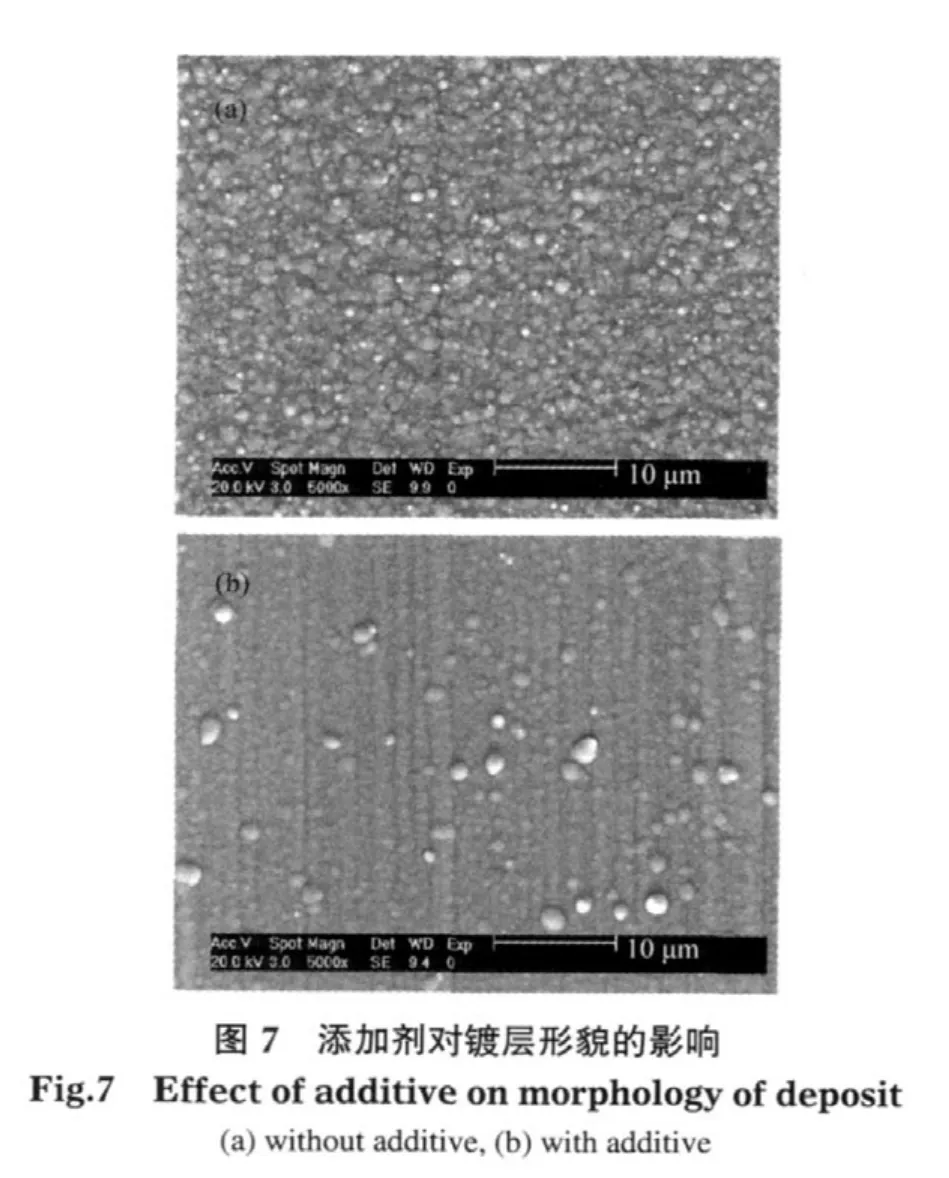

在镀液基本组成中,添加剂的含量虽少,但对镀层的形貌却有显著的影响.一般认为,它们是通过吸附在电极表面,改变了电极/溶液界面的双电层结构,进而影响金属的电沉积过程[9].有一类添加剂,本身不参加电化学反应,只是吸附在电极的活性点上,起阻化或润湿作用;还有一类添加剂,易发生电解离、电还原,其对镀层形貌的影响更为复杂.本镀液中,添加剂对镀层形貌的影响见于图7.可见,不含添加剂时镀层颗粒较细,但排列疏松,表面相对粗糙.镀液中加入具有极化作用的添加剂后,镀层变得颗粒细小致密,且表面更为平整.

2.2 镀层结构和组分存在状态

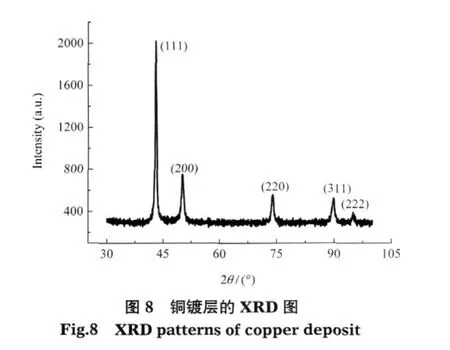

电流密度为1 A·dm-2时,铜镀层的XRD图示于图8.与JCPDS卡片标准铜粉末的结果[13]比对后发现,本工艺下获得的铜镀层为面心立方多晶结构,依次出现(111)、(200)、(220)、(311)和(222)衍射峰,各衍射峰的晶面间距d值与标准铜粉末样品的XRD谱对应晶面的d值极为相近.此外,XRD图中没有其他杂质衍射峰的出现,表明镀层可能不含有氧化铜、氧化亚铜等杂质.

金属电沉积时,如果添加剂来不及从阴极表面脱附或者金属离子来不及被还原,那么它们就有被封埋在镀层中的可能.对于铜镀层,杂质元素或金属离子的夹杂会使得镀层的晶体缺陷增加,从而降低镀层的热导性和电导性.考虑到这个因素,我们采用XPS这一灵敏的表面分析手段,对铜镀层的表面和内部(Ar+离子溅射100 nm)进行了元素分析和化学态分析.

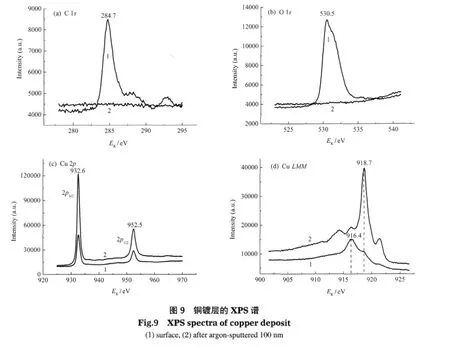

图 9给出铜镀层的 C 1s、O 1s、Cu 2p和 Cu LMM电子能谱图.由图9(a)和图9(b)可知,表面镀层中位于284.7 eV和530.5 eV的谱峰可分别被确认为C 1s和O 1s谱峰(标准电子结合能,C 1s:284.5 eV,O 1s:531.0 eV[14]).这说明铜镀层表面含有C、O两种元素.与此形成鲜明对比的是,经过Ar+离子溅射100 nm后,C和O元素的XPS谱峰消失了.因而我们可以得出结论,镀层内部并无C、O元素的夹杂,镀层表面存在的C、O元素可能是由于镀层在空气中氧化或污染所致.

由于自旋-轨道相互作用,Cu 2p光电子峰裂分为Cu 2p3/2,Cu 2p1/2两个峰(图9(c)).其中,Cu 2p3/2峰强高,XPS分析中一般以它来判断铜的化学态.不难看出,镀层表面和内部(Ar+离子溅射100 nm)的Cu 2p谱有完全一致的峰位置,峰强度则是前者低于后者.其中,半峰宽较窄的 Cu 2p3/2谱,结合能932.6 eV,比较接近单质铜和Cu2O的Cu 2p3/2标准电子结合能(单质铜:932.67 eV,Cu2O:932.5 eV),而与CuO的Cu 2p3/2标准电子结合能(CuO:933.6 eV)相差较大[14].以上结果至少证明了表面和内部镀层均不含有CuO,但是否含有Cu2O则需要用Cu LMM俄歇谱(图9(d))做进一步分析.

表面铜镀层有两个Cu LMM俄歇谱峰,分别是位于916.4 eV的主峰和918.7 eV肩峰.与标准Cu LMM俄歇电子动能比对发现(单质铜:918.7eV,Cu2O: 916.6 eV,CuO:918.1 eV[14]),前者属于Cu2O的Cu LMM俄歇峰;后者与镀层内部Cu LMM俄歇谱主峰的峰位置一致,同属于单质铜的Cu LMM俄歇峰.这表明表面铜镀层同时含有Cu和Cu2O,从峰强上来看Cu2O的含量较多.Platzman等[15]已报道了新制备的铜镀层暴露于常温空气中1 h后,镀层表面就有Cu2O的生成.内部镀层的Cu LMM俄歇谱(从峰位置和峰强上)与文献[15-18]报道纯铜的Cu LMM俄歇谱极为一致.这有力地证明了内部镀层全为单质铜,不含其它杂质.914.23和921.47 eV处的俄歇峰则代表了Cu LMM谱的不同过渡态[19].以上研究表明,本工艺下获得的铜镀层,其内部为单质铜且没有杂质元素和Cu2O的夹杂;镀层表面易被空气氧化和污染.

2.3 在MEMS中的应用

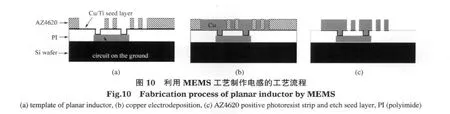

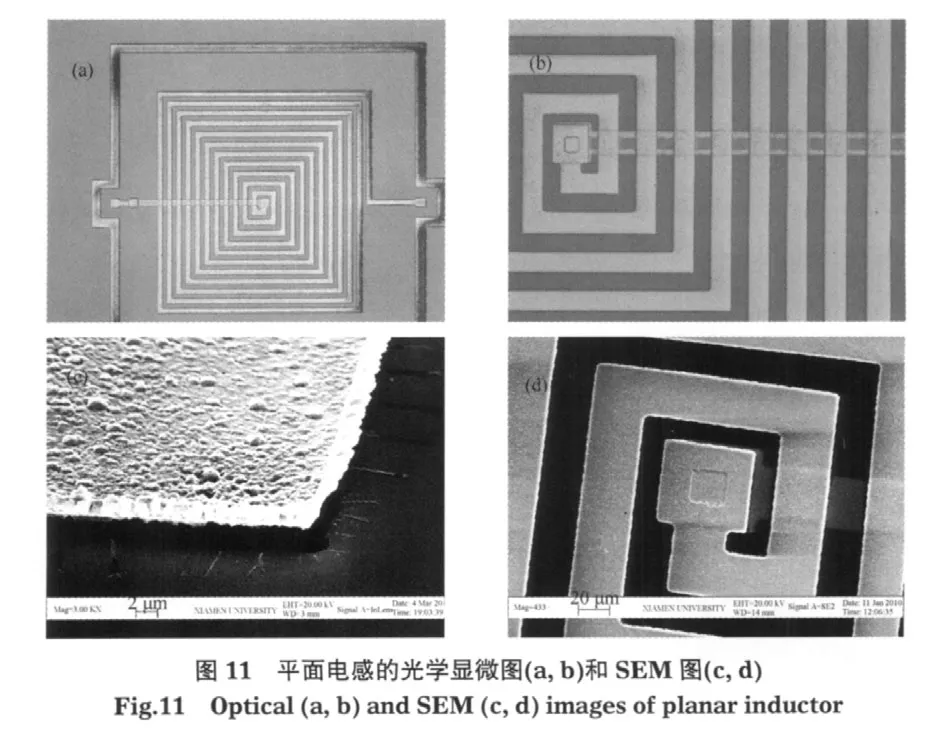

利用MEMS工艺制作平面电感的工艺流程如图10所示.硅片经过涂胶(粘附聚酰亚胺(PI)、旋涂AZ4620正性光刻胶)、光刻、显影、磁控溅射等一系列操作后(详细操作步骤见文献[20]),得到电感模板,其构造和组成如图10(a)所示,种子层为Cu/Ti(300 nm/20 nm).电感模板经酒精除油、稀盐酸活化后,移入铜镀液中,电沉积铜(图10(b))10-15 min(电沉积条件:1-2 A·dm-2,45℃,机械搅拌);取出,洗净,吹干,去胶、刻蚀种子层后,即得到分离的平面电感(图10(c)).采用OLXPUS BX51M型光学显微镜和扫描电子显微镜(SEM)观察平面电感的形貌,其结果示于图11.

在刻有图形的硅电感模板上电沉积铜是整个平面电感制作的核心工艺之一.电沉积铜质量的好坏,将直接影响平面电感的电学性能.由图11可知,在柠檬酸盐体系铜电沉积中得到的电感图形与模板高度吻合且没有发生漏镀现象,表明种子镀层在该镀液中较稳定、不易溶解氧化.获得的铜镀层平整致密;铜线(线宽30 μm,间距20 μm,厚度4.5 μm)边缘整齐锐利,且没有发生裂纹、桥接和脱落等现象.这说明光刻胶的溶胀效应和铜层的侧向生长均不明显,且镀层与基底的结合力良好.结晶细小致密和表面平整铜镀层(图11(c))则保证了其优良的导电性能.通过Agilent PNA E8362B矢量网络分析仪的测试和相关计算[21],得出平面电感有效的最大Q值为12.75,满足了工作在射频条件下硅基片上电感的电学性能要求.

3 结 论

(1)在本文柠檬酸盐体系铜电沉积合适的条件(6 g·L-1Cu2+、pH=7.0-8.5、1-2 A·dm-2、45℃、搅拌)下,可得到结晶细小、表面平整的致密铜镀层.

(2)铜镀层为面心立方多晶结构,没有杂质元素和Cu2O的夹杂.

(3)成功地将柠檬酸盐体系铜电沉积工艺应用于MEMS领域,制作了一种平面电感.所得铜镀层平整致密,铜线边缘整齐锐利且没有裂纹、桥接和脱落.

(4)柠檬酸盐体系铜电沉积工艺在MEMS加工中的成功应用,为镀铜工艺提供了一种新的选择.

1 Rogers,J.W.M.;Levenets,V.;Pawlowicz,C.A.;Chris,A.;Tarr, N.G.;Smy,T.J.;Plett,C.IEEE Trans.Electron Devices,2001,48 (6):1284

2 Guo,L.H.;Yu,M.B.;Chen,Z.;He,H.;Zhang,Y.IEEE Electron Device Lett.,2002,23(8):470

3 Ong,J.M.G.;Tay,A.A.O.;Zhang,X.;Kripesh,V.;Lim,Y.K.; Yeo,D.;Chan,K.C.;Tan,J.B.;Hsia,L.C.;Sohn,D.K.IEEE Trans.Compon.Packag.Technol.,2009,32(4):838

4 Woo,T.G.;Park,I.S.;Seo,K.W.Met.Mater.Int.,2009,15(2): 293

5 Tian,Z.Q.;Sun,J.J.Electrochemistry,2000,6(1):1 [田中群,孙建军.电化学,2000,6(1):1]

6 Yang,F.Z.;Wu,W.G.;Jiang,Y.F.;Tian,Z.Q;Yao,S.B.;Xu,S. K.;Chen,B.Y.;Zhou,S.M.Analkalinenon-cyanidecopperplating bath on steel substrate and prepare method:China,CN 101665962A[P],2009 [杨防祖,吴伟刚,蒋义锋,田中群,姚士冰,许书楷,陈秉彝,周绍民.一种钢铁基底上碱性无氰镀铜电镀液及其制备方法:中国,CN 101665962A[P],2009]

7 Zhou,S.M.Principle and method of metal deposition.Shanghai: Shanghai Science and Technology Press,1987:242-288 [周绍民.金属电沉积原理与研究方法.上海:上海科学技术出版社, 1987:242-288]

8 Tohru,W.Nanoplating.Beijing:Chemical Industry Press,2007:10 [Tohru,W.纳米电镀.北京:化学工业出版社,2007:10]

9 Huang,L.;Zhang,R.;Gu,M.;Yang,F.Z.;Xu,S.K.;Zhou,S.M. Acta Phys.-Chim.Sin.,2002,18(7):665 [黄 令,张 睿,辜 敏,杨防祖,许书楷,周绍民.物理化学学报,2002,18(7): 665]

10 Zhang,H.Z.;Jiang,Z.H.;Lian,J.S.;Li,G.Y.Journal of Jilin University:Engineering and Technology Edition,2007,37(5): 1074 [张含卓,江中浩,连建设,李光玉.吉林大学学报:工学版, 2007,37(5):1074]

11 Jiang,L.Q.;Sun,W.;Zheng,J.W.Material Science and Technology,2008,16(5):593 [姜力强,孙 微,郑精武.材料科学与工艺,2008,16(5):593]

12 Rode,S.;Henninot,C.J.Electrochem.Soc.,2004,151:C405

13 Swanson,H.E.;Tatge,E.Natl.Bur.Stand.(USA),1953,539 (359):1

14 Moulder,J.F.;Stickle,W.F.;Sobol,P.E.;Bomben,K.D. Handbook of X-ray photoeletron spectroscopy.Minnesota: Physical Electronics,Inc.,1995:86

15 Platzman,I.;Brener,R.;Haick,H.;Tannenbaum,R.J.Phys.Chem. C,2008,112:1101

16 Lampima,K.M.;Lahtonen,K.;Hirsima,K.M.;Valden,M.Surf. Interface Anal.,2007,39:359

17 Yano,T.;Ebizuka,M.;Shibata,S.;Yamane,M.J.Electron. Spectrosc.Relat.Phenom.,2003,131-132:133

18 Lee,W.J.;Lee,Y.S.;Rha,S.K.;Lee,Y.J.;Lim,K.Y.;Chung,Y. D.;Whang,C.N.Appl.Surf.Sci.,2003,205:128

19 Dubot,P.;Jouset,D.;Pinet,V.;Pellerin,F.Surf.Interface Anal., 1988,12:99

20 Chen,Z.M.Research of high Q RF-MEMS planar inductor[D]. Beijing:Tsinghua University,2004 [陈忠民.高Q值RF-MEMS平面电感研究[D].北京:清华大学,2004]

21 Luo,M.H.Research of RF-MEMS planar inductor[D].Xiamen: Xiamen University,2010 [骆明辉.射频MEMS平面电感的研究[D].厦门:厦门大学,2010]

Electrodeposition of Copper in a Citrate Bath and Its Application to a Micro-Electro-Mechanical System

WU Wei-Gang1YANG Fang-Zu1,*LUO Ming-Hui2TIAN Zhong-Qun1ZHOU Shao-Min1

(1College of Chemistry and Chemical Engineering,State Key Laboratory of Physical Chemistry of Solid Surfaces, Xiamen University,Xiamen 361005,Fujian Province,P.R.China;2School of Physics and Mechanical& Electrical Engineering,Xiamen University,Xiamen 361005,Fujian Province,P.R.China)

We investigated the effect of plating parameters on the coating morphology and grain size of copper using a novel citrate bath.The structure and deposit were characterized by X-ray diffraction(XRD)and X-ray photoelectron spectroscopy(XPS),respectively.The copper plating bath was applied to a micro-electro-mechanical system(MEMS).Results show that an even and compact copper coating was obtained for the fine grains using plating parameters of 6 g·L-1Cu2+,pH=7.0-8.5,1-2 A·dm-2,45℃,and bath agitation.The deposit consists of pure copper in a fcc polycrystalline structure.A planar inductor was successfully fabricated by MEMS using this bath and its maximum quality factor was 12.75,which satisfies the design requirements.

Electrodeposition; Citrate; Copper; Deposit characterization; Planar inductor; Micro-electro-mechanical system

O646;TQ153

Received:May 20,2010;Revised:July 22,2010;Published on Web:August 17,2010.

*Corresponding author.Email:fzyang@xmu.edu.cn;Tel:+86-592-2185957;Fax:+86-592-2181436.

The project was supported by the National Natural Science Foundation of China(20873114,20833005)and National Key Basic Research Program of China(973)(2009CB930703).

国家自然科学基金(20873114,20833005)和国家重点基础研究发展规划项目(973)(2009CB930703)资助

ⒸEditorial office of Acta Physico-Chimica Sinica