钎缝间隙对316L不锈钢真空钎焊接头组织的影响

2010-10-30于治水李瑞峰

于治水,石 昆,言 智,李 军,李瑞峰

(1上海工程技术大学材料工程学院,上海201620;2华东船舶工业学院材料科学与工程学院,江苏镇江212003)

钎缝间隙对316L不锈钢真空钎焊接头组织的影响

于治水1,石 昆1,言 智1,李 军1,李瑞峰2

(1上海工程技术大学材料工程学院,上海201620;2华东船舶工业学院材料科学与工程学院,江苏镇江212003)

采用镍基钎料BNi2+40%BNi5对316L不锈钢进行真空钎焊。主要通过光学显微镜、电子探针显微分析仪、硬度计等研究了3种钎缝间隙下钎焊接头的显微组织、钎缝成分分布以及钎缝显微硬度。结果表明316L不锈钢的钎焊接头主要由固溶体、共晶组织及网状化合物组成,硼、硅是导致化合物相产生的主要合金元素;随着钎缝间隙的减小,钎焊接头中金属间化合物相的含量逐渐减小,当钎缝间隙为30μm时,接头组织基本为固溶体。

316L不锈钢;真空钎焊;镍基钎料

随着航空、航天、石油等行业的发展,对不锈钢及其接头的使用提出了更高的要求,316L不锈钢因具有良好的耐腐蚀性、抗氧化性与焊接性,成为工业上使用最广泛的材料之一[1]。针对不锈钢钎焊,采用镍基钎料BNi2进行真空钎焊时,由于钎料中有较多的降熔元素B,易产生溶蚀、晶界渗透脆化等现象,导致钎焊接头耐腐蚀能力较低、塑性和强度不高,构成钎焊接头内部微观隐患,影响实际结构的耐腐蚀性能及使用寿命[2-4]。而采用BNi5钎料进行真空钎焊时,钎料中主要降熔元素为Si,因此其熔点相对BNi2钎料要高,且由于Si元素原子直径较大,扩散速度慢,因此易在钎缝中央形成连续的脆性相[5]。

由于不同成分、不同熔点的钎料组分的适当组合可以调节钎料的熔化特性、黏度等工艺特性,从而改善钎焊接头性能,为此,采用BNi2+40%BNi5复合钎料对316L不锈钢进行真空钎焊[6]。研究发现合理的钎缝间隙可以减少钎料对母材的溶蚀并显著提高接头性能[7-9]。选取代表大间隙 100μm、中等间隙60μm和小间隙30μm的三种钎缝间隙;根据钎料熔化区间选取钎焊温度为1140℃;保温时间取10min,略长于传统钎焊以确保钎料与母材中元素进行充分扩散。对钎焊接头的显微组织、成分分布进行分析,以求找到钎焊间隙对接头组织性能的影响从而延长不锈钢钎焊接头使用寿命。

1 实验

1.1 实验材料与方法

本实验中母材是316L不锈钢,化学成分如表1所示,钎料选用质量比为60∶40的BNi2与BNi5钎料,二者的化学成分如表2所示。

表1 316L不锈钢化学成分Table 1 Composition of 316L base alloy

表2 BNi2和BNi5钎料的化学成分及其熔化温度Table 2 Composition and melting point of the BNi2 and BNi5 filler

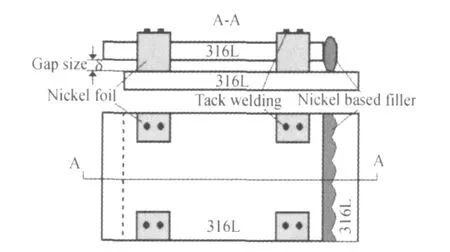

钎焊实验采用 K JL-1型多功能科教真空钎焊炉,钎焊前首先对实验母材进行磨光清洗,试样尺寸为20mm×10mm×2mm,后将两块母材置成搭接接头,在母材两端加入100,60,30μm的Ni箔片调节钎缝间隙,并且将镍箔片与母材进行点焊以固定搭接接头,加入混合钎料并用乙酸丁酯将钎料进行固定,最后放进真空钎焊炉中进行钎焊,金相试样装配示意图如图1所示。

图1 金相试样装配示意图Fig.1 Scheme of specimen for metallographical analysis

钎焊温度为1140℃,保温时间为10min,当试样加热温度达到钎焊温度时将进行一段时间的保温扩散处理然后随炉冷却至室温。钎焊后试样取出进行研磨、抛光及腐蚀处理。

1.2 分析测试

通过VHX-600型超景深金相显微镜对接头组织进行观察;采用FEOL J XA-100型电子探针显微分析仪EPMA进行形貌观察和接头的元素成分分析;利用HXD-1000 TMC型显微硬度计对接头进行显微硬度测试,载荷为0.245N,加载15s,取3点平均值。

2 结果与讨论

2.1 钎缝间隙为100μm的钎焊接头显微组织及成分

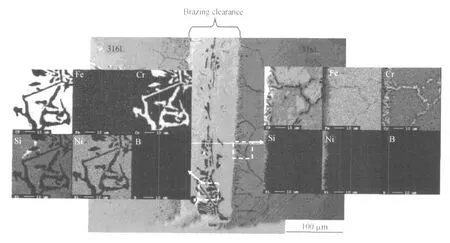

图2所示为钎焊温度1140℃、钎缝间隙为100μm的钎焊接头组织及沿垂直接头方向所做的X射线波谱面扫描。

图2 钎缝间隙为100μm的316L不锈钢钎焊接头组织形貌及X射线面扫描Fig.2 Microstructure and X-ray map scan of 316L stainless steel joints brazed with brazing clearance of 100μm

从图2可见接头由3部分组成:①位居接头中心的非等温凝固区(Athermally Solidified Zone,ASZ),这部分区域由连续共晶和金属间化合物组织组成,此区域的形成是由于等温凝固不完全造成的;②与钎缝界面平行的等温凝固区(Isothermally Solidified Zone,ISZ),主要由γ-Ni(Fe)固溶体组织组成,此区域的形成是等温凝固过程的结果;③钎缝与母材界面处的扩散影响区(Diffusion-affected zone,DAZ),主要由硼化物组成,这是由于硼沿母材晶界扩散而与晶界上金属如铬等生成晶间化合物相。

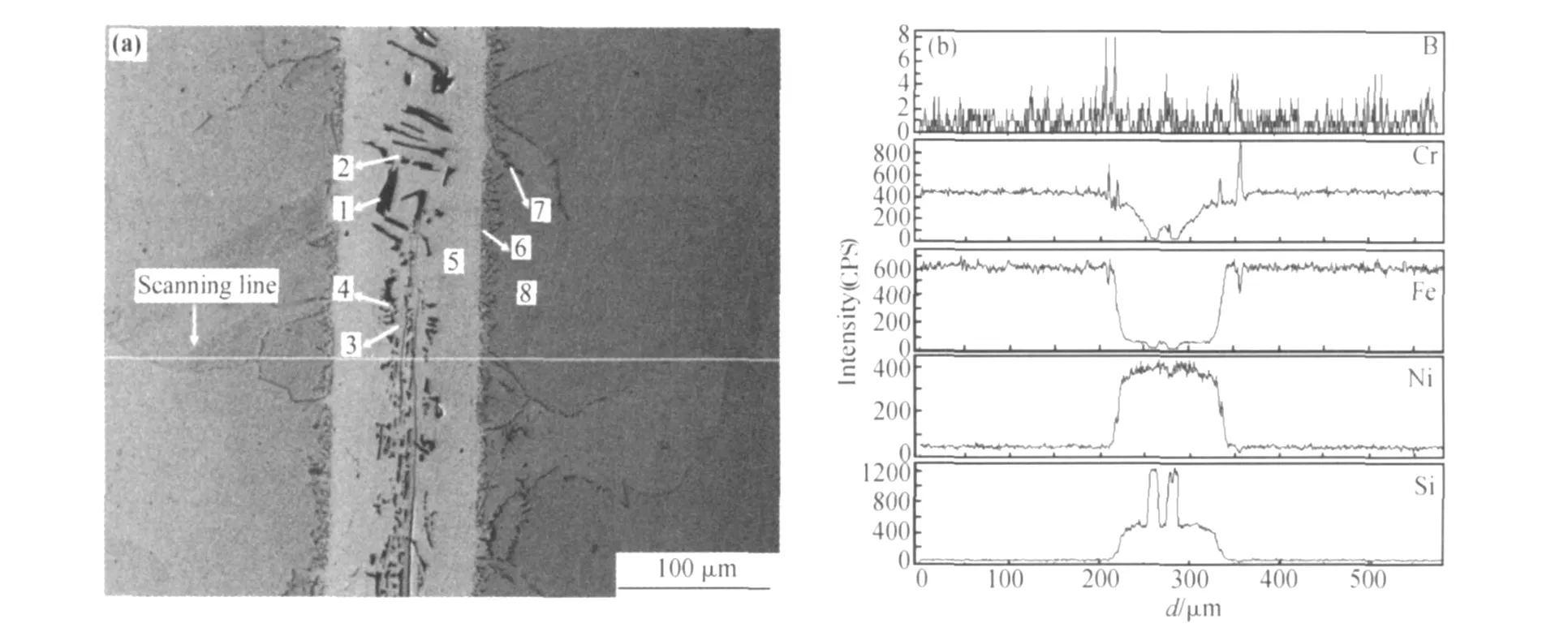

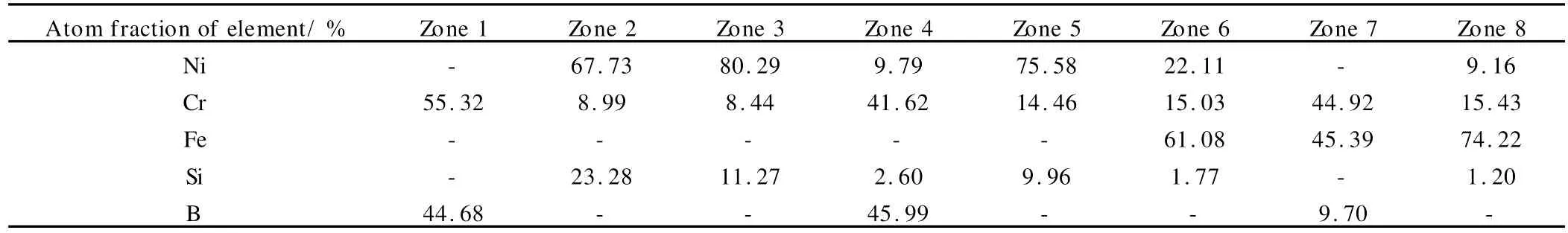

图3(a)为沿垂直于钎缝间隙为100μm的钎焊接头所做的X射线波谱线扫描及特征点分析,图3(b)为线扫描分析结果。从图3(a)可以看出,从扩散影响区至等温凝固区镍和硅的含量逐渐增多,铁和铬逐渐减少,这是由于钎料与母材中的硅、硼、铁、铬在等温凝固过程中进行了互扩散;在非等温凝固区检测到有硅、铬、硼的峰值分布,这是由于在形成γ-Ni固溶体的同时,从等温凝固区域向接头中心熔化的中间层排出了铬、硅、硼等富余元素,在接头中心生成了共晶组织及金属间化合物。表3为特征点分析结果,在位置1和4即图3(a)所示的黑色化合物内生成的是Cr-B金属间化合物相,而在位置2,3即Cr-B化合物间隙内则主要成分为镍,并含有少量硅和铬,这说明在此区域内主要生成的是富硅及富铬的镍基固溶体相;位置5即为等温凝固区,由表3可知,此区域元素分布主要为镍和铁,另有少量硅,这说明在此区域主要生成的是Ni-Fe固溶体以及少量富硅的Ni基固溶体相;另外,在图3中扩散影响区也检测到了硼、铬元素的峰值分布,这是由于在等温凝固过程中固溶体形成时富余元素硼、硅等向液态中间层排出的同时也向母材进行扩散,从表3可知6,8位置主要成分为铁,还有少量的镍、铬等,这说明在此处主要生成的是Fe-Ni-Cr固溶体相;在位置7即沿晶界扩散处检测到铬、铁及硼,这说明沿母材晶界扩散的硼与铬生成了Cr-B化合物相。

图3 钎缝间隙为100μm的316L不锈钢钎焊接头X射线线扫描及特征点(a)以及线扫描分析结果(b)Fig.3 Electron microprobe analysis(X-ray line scan)and characteristic points(a)and the results(b)of 316L stainless steel joints brazed with brazing clearance of 100μm

表3 钎缝间隙为100μm的316L不锈钢钎焊接头特征点成分Table 3 Characteristic points composition distribution of 316L stainless steel joints brazed with 100μm brazing clearance

从图2中的面扫描分析可以看出在接头中心即ASZ区不规则黑色化合物中铬的含量较多,还可发现少量硼的存在,结合表3中位置1元素成分分布说明此区域生成了Cr-B金属间化合物相;在Cr-B化合物相间隙发现有硅的存在,由于此区域镍的含量很多,结合表3中位置2元素成分分布可推测此处生成了Ni-Si化合物相。在DAZ区可以看出在钎缝边界靠近接头附近有铁的分布,而在靠近母材区域有硅、镍的分布,这说明在等温凝固过程中发生了钎料与母材元素的互扩散;另外可以看出铬主要分布在母材晶界条纹上,结合表3中位置7可以得出在此处生成了Cr-B化合物相,这也进一步印证了钎料中的硼是沿着母材晶界进行扩散的,并与晶界中的铬生成了晶间化合物相。

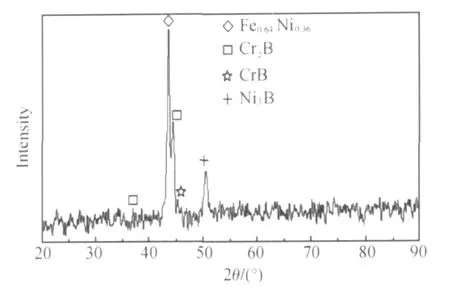

为了确认三种钎焊间隙下接头中生成的物相种类,借助X射线衍射仪对接头进行物相组成分析。图4所示为钎焊温度1140℃、钎缝间隙为100μm的钎焊接头X射线衍射分析结果。从图4中可以看出,当钎焊间隙为100μm时,接头中心化合物主要为 CrB,Cr2B等铬硼化合物相,另外还存在Ni3B,Fe0.64Ni0.36等镍硼、铁镍化合物相,与上述分析相一致。

2.2 钎缝间隙对不锈钢钎焊接头的影响

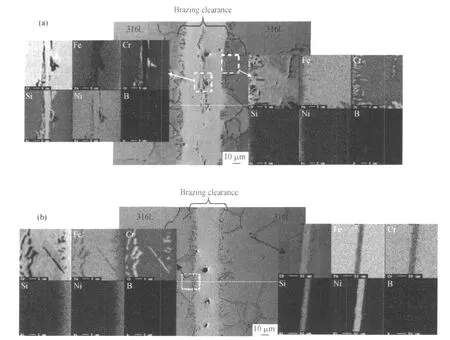

图5是钎焊温度为1140℃,钎缝间隙为60,30μm的316L不锈钢钎焊接头微观组织图。结合图2可以发现,随着钎缝间隙的减小非等温凝固区面积逐渐减小。从图5(b)中还可以看出当钎缝间隙为30μm时,接头全部由γ-Ni固溶体组织组成,这说明在此间隙下,接头的等温凝固过程已完全进行。以上现象是由于随着钎缝间隙的减小,钎料中元素在等温凝固过程中的扩散路径也随之缩短,因此在相同的钎焊温度及钎焊保温时间下得以充分的向母材进行扩散,缩短了等温凝固过程所需的时间。另外,从图5(a)接头中心面扫描分析可见,黑色Cr-B化合物相较钎缝间隙为100μm有所减少,相对的Ni-Si化合物相有所增加,这主要是由于硼相对硅的原子半径很小并且其扩散率相对硅较大,因此其在等温凝固过程中扩散速率要快于硅,从而使接头中心富余硅元素,与镍生成富硅的固溶体相。因此,减小钎缝间隙不但可以避免接头金属间化合物及晶间化合物相的生成,还可以使钎料与母材元素之间的扩散更为充分,使钎焊接头与母材成分及性能更为接近。

图4 钎焊温度1140℃、钎缝间隙为100μm的钎焊接头X射线衍射分析结果Fig.4 The XRD patterns examined analyzing the surface of brazed joints at 1140 ℃for 15min with the gap size of 100μm

图5 钎缝间隙为60μm(a)和30μm(b)的316L不锈钢钎焊接头微观组织及成分分布Fig.5 Microstructure and electron microprobe analysis(X-ray map scan)of 316L stainless steel joints brazed with brazing clearance of 60μm(a)and 30μm(b)

2.3 不同钎缝间隙的接头硬度分布

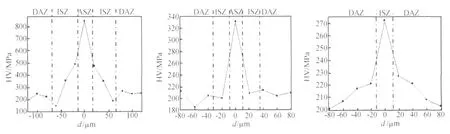

图6所示为三种钎缝间隙下的316L不锈钢钎焊接头显微硬度分布情况。由图6可见,钎缝间隙为100μm时,等温凝固区的固溶体组织硬度较低,随着向非等温凝固区的靠近硬度逐渐增高,在接头中心达到最高值,为850MPa左右,说明生成了大量脆性金属间化合物及共晶组织,另外在扩散影响区也出现了一个小的峰值,这是由于硼与母材晶界中元素生成化合物的原因;钎缝间隙为60μm时的情况与100μm的情况类似,但可以看到在接头内硬度相对100μm明显减小,在接头中心的显微硬度值为340MPa,说明化合物已减少;当钎缝间隙减小到30μm时,接头中显微硬度进一步减小,主要成分为固溶体组织。另外,3种钎缝间隙下扩散影响区的显微硬度值比较接近,这说明钎料中元素向母材进行扩散的过程中与其他元素生成了化合物相。

图6 钎缝间隙为100μm(a),60μm(b)及30μm(c)的316L不锈钢钎焊接头显微硬度分布Fig.6 Micro-hardness profiles for 316L stainless steel joints brazed with brazing clearance of 100μm(a),60μm(b)and 30μm(c)

3 结论

(1)用镍基钎料钎焊316L不锈钢时,接头主要由非等温凝固区金属间化合物及共晶组织、等温凝固区γ-Ni固溶体组织及扩散影响区网状组织组成,硼、硅是导致化合物相产生的主要元素。

(2)钎焊接头中金属间化合物主要是由Cr-B,Ni-B,Ni-Si化合物组成;在母材扩散影响区出现的网状组织成分主要为Cr-B化合物。

(3)随着钎缝间隙的减小,接头中心化合物逐渐减少同时钎料中元素沿母材晶界扩散距离逐渐增加,三种钎缝间隙的接头显微硬度分布均显现先升高后降低的趋势。当钎缝间隙为30μm时,接头组织基本为综合性能良好的固溶体组织。

[1] SRINIVASAN G,BHADURI A K,RAY S K,et al.Vacuum brazing of Inconel 600 sleeve to 316L stainless steel sheath of mineral insulated cable[J].Journal of Materials Processing Technology,2008,198(1-3):73-76.

[2] J IANG W C,GONGJ M,TU S T.Effect of holding time on vacuum brazing for a stainless steel plate-fin structure[J].Materials and Design,2010,31(4):2157-2162.

[3] JIANG W C,GONG J M,TU S T.A new cooling method for vacuum brazing of a stainless steel plate-fin structure[J].Materials and Design,2010,31(1):648-653.

[4] OU C L,LIAW D W,DU Y C.Brazing of 422 stainless steel using the AWS classification BNi-2 braze alloy[J].Journal of Materials Science,2006,41(19):6353-6361.

[5] GRUSHKO B,WEISS B Z.The BNi-5-Inconel 718“binary”system[J].Materials Science and Engineering,1985,74(1):19-27.

[6] PHILIPS N R,LEVI C G,EVANS A G.Mechanisms of microstructure evolution in an austenitic stainless steel bond generated using a quaternary braze alloy[J].Metallurgical and Materials Transactions A,2008,39(1):142-149.

[7] OU C L,SHIUE R K.Microstructural evolution of brazing 422stainless steel using the BNi-3 braze alloy[J].Journal of Materials Science,2003,38(11):37-46.

[8] WU X W,CHNADEL R S,SEOW H P,et al.Wide gap brazing of stainless steel to nickel-based superalloy[J].Journal of Materials Processing Technology,2001,113(1):215-221.

[9] YUAN XJ,KIM M B.Characterization of transient-liquid-phasebonded joints in a duplex stainless steel with a Ni-Cr-B insert alloy[J].Materials Characterization,2009,60(11):1289-1297.

Effect of Brazing Clearance on the Vacuum Brazed Joint Microstructure of 316L Stainless Steel

YU Zhi-shui1,SHI Kun1,YAN Zhi1,LI Jun1,LI Rui-feng2

(1 Department of Materials Engineering,Shanghai University of Engineering Science,Shanghai 201620,China;2 East China Shipbuilding Institute,Department of Materials Science and Engineering,Zhenjiang 212003,Jiangsu,China)

Vacuum brazing with nickel-based filler metal BNi2+40%BNi5 was carried out for brazing of 316L stainless steel.Microstructure of joints brazed,element distribution and micro-hardness are evaluated under different brazing clearance by optical microscope,electron probe microanalyzer and micro-hardness meter.The results show that joints brazed consists of solid solutions,eutectic structures and meshwork compounds,boron and silicon are the main compounds formed elements in joints brazed;the mounts of intermetallic compounds decreased with the decrease of the brazing clearance,the microstructure of the joints brazed is mainly solid solution when the brazing clearance is 30μm.

316L stainless steel;vacuum brazing;nickel-based filler

TG454

A

1001-4381(2010)10-0077-05

2010-06-20;

2010-07-17

于治水(1960—),男,教授,博士,主要研究方向为新材料连接技术,联系地址:上海工程技术大学材料工程学院(201620),E-mail:yu_zhishui@163.com