膜吸收法从烟气中分离二氧化碳的性能分析

2010-10-08余云松卢红芳张早校

姜 钧,余云松,卢红芳,张早校

(西安交通大学动力工程多相流国家重点实验室,陕西 西安 710049)

0 引 言

从二氧化碳集中排放源 (如电厂烟气)脱除二氧化碳采用传统的膜吸收法和化学吸收法均存在再生能耗高的问题,化学吸收法中富液再生能耗约占整个流程的60%以上[1],膜吸收过程中采用热再生工艺,仍存在再生能耗过高的问题。可见高解吸能耗是化学吸收法和膜吸收法进一步推广应用的瓶颈,因此降低该能耗将具有重要的意义。针对富液再生能耗高的问题,Okabe[2]提出的膜真空闪蒸流程大大降低了再生能耗,但膜真空闪蒸再生流程吸收组件仍为吸收塔,气液直接接触仍然存遮液泛、夹带和沟流等问题,同时吸收塔在设备总投资成本中的比重最大,约为55%[3]。目前对膜吸收能耗的研究较少。仅有Okabe[2],Yan[4]等对膜吸收再生系统能耗进行了分析,但没有与热再生方法进行系统的比较。

本文通过建立再生能耗模型,分析不同再生方式的能耗,提出改进的新流程,并对其进行能耗分析,在从集中排放源如电厂烟气中分离回收二氧化碳方面具有重要的节能减排意义。

1 能耗模型

1.1 热再生能耗模型

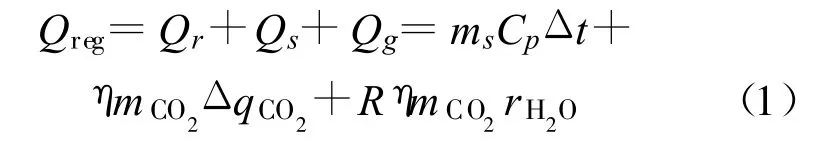

典型的膜吸收-热再生流程讨论较多,这里不再赘述。热再生过程中,一般采用水蒸汽加热,以实现CO2的解吸。富液再生时所需的总能耗主要由三部分组成:CO2-吸收剂解吸反应热Qr;富液升温显热 Qs;再生塔顶部再生气体带走的热量Qg[5]。

热再生能耗:

式中:ms为吸收剂溶液的循环量,kg/h;Cp为吸收溶液的比热容,kJ/(kg◦K);△t为富液升温温差,K;η为CO2的脱除率;mCO2为烟气中CO2的质量流量,kg/h;ΔqCO2为单位CO2再生所需反应热,kJ/kgCO2;R为再生塔顶部回流比;rH2O为水的蒸发热,kJ/kgCO2。折合为单位二氧化碳的能耗为

式中:GCO2为二氧化碳的产量,kg/h。从上式中可知,再生能耗与吸收液的质量分数、吸收液负荷能力及其他物性、富液升温温差等因素有关。

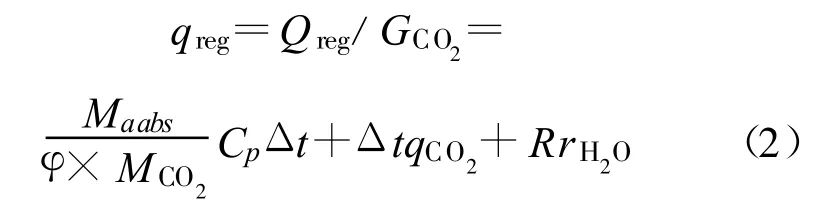

1.2 真空闪蒸再生模型

膜真空闪蒸再生通过抽真空,降低解吸压力,从而降低解吸温度,在减少再生能耗方面具有很大的潜力。在已有学者研究的基础上本文把膜吸收和真空闪蒸结合起来,提出了改进的膜吸收-真空闪蒸流程。该流程中电厂烟气经风机送入吸收组件,从吸收组件出来的富液经贫富液换热器进行初步预热,在进入再生组件前经电厂烟气或其他的废热热源加热,使得进入膜组件前,富液温度达到闪蒸解吸温度。

膜闪蒸再生能耗主要包括以下几个部分:富液升温显热、反应热、再生气带走的热量和真空泵消耗的能量,其中由于再生温度较低,再生气带走的热量忽略不计。

真空泵能耗:

式中:对于二氧化碳 γ=1.31;出口压力Pout=100 kPa;真空泵级数N=1;流量qs,mol/s。

真空泵效率[7]:

折合为单位CO2的能耗:

本文对600 MW、热效率为40%,CO2摩尔分率为13.3%的燃煤电厂烟气中的CO2进行100%分离的体系进行讨论。

2 计算结果

2.1 热再生过程

2.1.1 吸收液质量浓度对再生能耗的影响

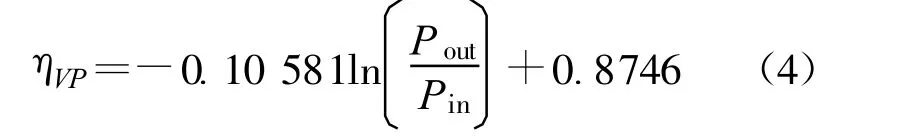

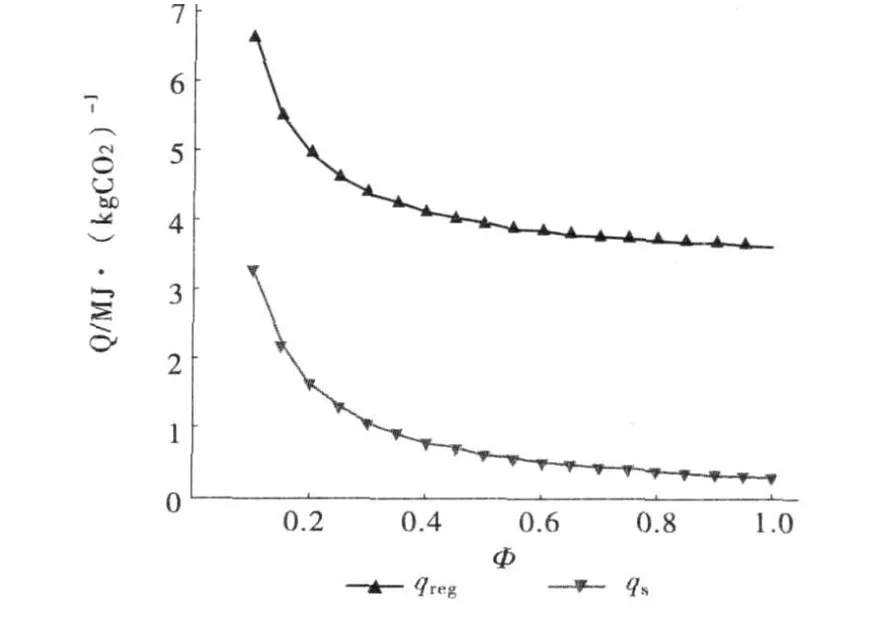

图1 吸收剂质量浓度对再生能耗的影响Fig.1 Effect of mass fraction of solvent on regeneration energy

图1反映了再生总能耗和富液升温所需显热随吸收剂质量浓度的变化情况。在浓度较低时,随着吸收剂质量浓度的增加,再生总能耗和富液升温能耗急剧下降。当浓度低于25%时,吸收剂浓度每增加5%,再生能耗降低0.3-1 MJ/kg-CO2。吸收剂浓度达到40 w t%左右后,继续增加吸收剂浓度,对二者的影响均不大。这是由于随着吸收剂浓度的增加,液相边界层厚度增加,传质效率下降,MEA对二氧化碳的吸收量减小,再生溶液量减小的缘故。此外,对于膜吸收过程,还要考虑MEA质量浓度增加对膜孔的润湿性影响,膜孔润湿对二氧化碳脱除率影响甚大,5%的润湿,可导致脱除率20%的下降[6],而且高浓度吸收剂对膜组件腐蚀性强,因此在考虑膜组件长期稳定运行过程中,综合考虑再生能耗和膜孔润湿的影响来确定吸收剂的浓度,不宜选择太高的浓度,一般低于40 wt%MEA。

2.1.2 富液温差对再生能耗的影响

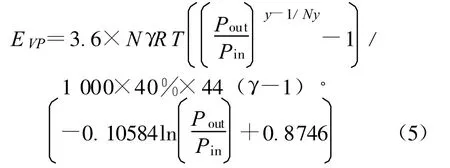

图2反映了富液升温温差对再生能耗的影响,从图中可以看出随温差的增加,再生能耗增加明显。但随MEA质量浓度的增加,再生能耗增幅减小。一般来说,温差越小,能耗越低。因此提高富液的入口温度,降低再生温度,对降低再生能耗具有明显的效果。

图2 富液温差对再生能耗的影响Fig.2 Effect of temperature approach on regeneration energy

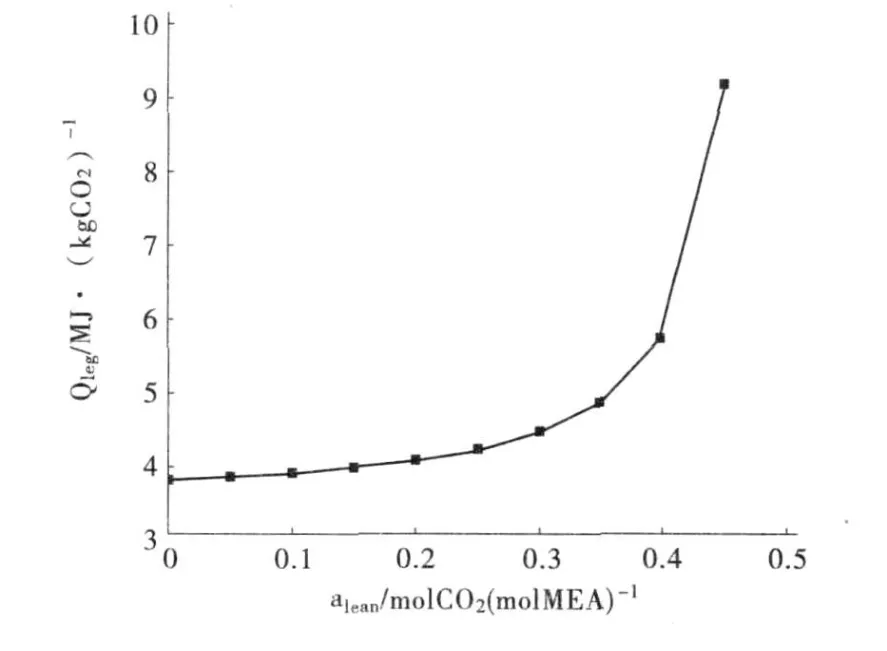

2.1.3 贫液负荷对再生能耗的影响

图3反映了吸收剂为40 wt%MEA,温差ΔT为15 K,富液的CO2负荷αrich为0.484 mol-CO2/molMEA时,贫液负荷对再生系统能耗的影响。从图中可以看出再生系统能耗随着贫液负荷的增加而增加,当贫液负荷高于0.3 molCO2/molMEA时,再生能耗随贫液负荷的增加而急剧增加;当贫液负荷低于0.25 molCO2/molMEA时,贫液负荷对再生能耗的影响减小。可见减小贫液负荷有利于降低再生能耗。

图3 贫液负荷对再生能耗的影响Fig.3 Effect of lean loading on regeneration energy

2.2 真空闪蒸过程

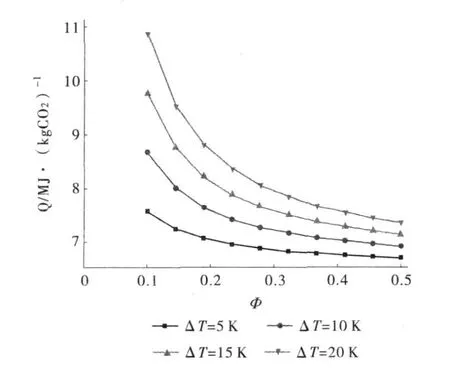

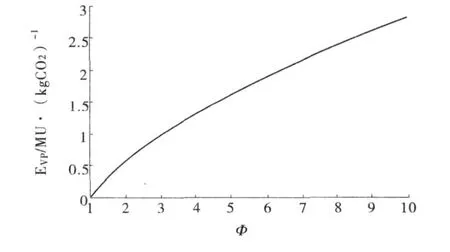

2.2.1 不同压比对真空泵能耗的影响

图4反映了温度为343 K,压比因子ψ=Pout/Pin对真空泵能耗的影响。对比图4和5可以看出温度对能耗的影响较小,每升高1 K,能耗增加0.002 2 MJ/kgCO2;压比每增加一个单位,能耗增加幅度远远大于温度的变化。可见改变真空压力,对真空泵能耗的影响明显。综上所述,降低温度和增加真空压力均可以降低真空泵的能耗,真空压力影响明显。

图4 压比变化对真空泵能耗的影响Fig.4 Effect of pressure on energy consumption of vacuum pump

3 能耗比较分析

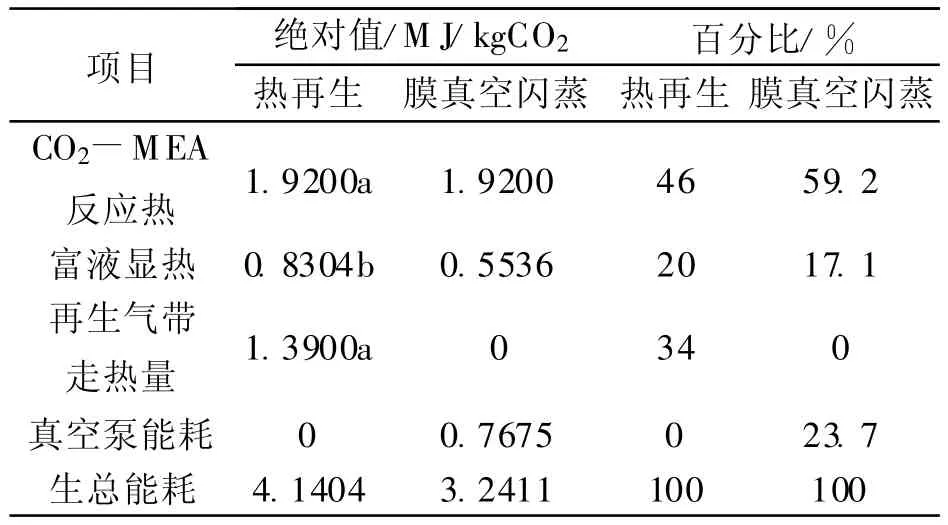

3.1 两种再生方式的能耗比较

表1为热再生流程和膜真空闪蒸再生流程中各部分能耗占再生总能耗的比重。在热再生流程中,反应热约为再生总能耗的46%;其次为再生气带走的热量。膜真空闪蒸再生流程中,反应热占再生总能耗的59.2%,真空泵能耗次之,显热能耗最低。综上所述, 热再生流程和膜真空闪蒸再生流程中,反应热都是再生能耗的主要能耗。热再生流程再生总能耗为4.140 4 MJ/kgCO2,膜真空闪蒸再生流程再生总能耗为3.241 1 MJ/kg-CO2,约为热再生流程的78%,这与Teramoto[8]的结论基本一致。

表1 热再生流程中各部分再生能耗Tab.1 Distribution of regeneration energy consumption in the thermal desorption process

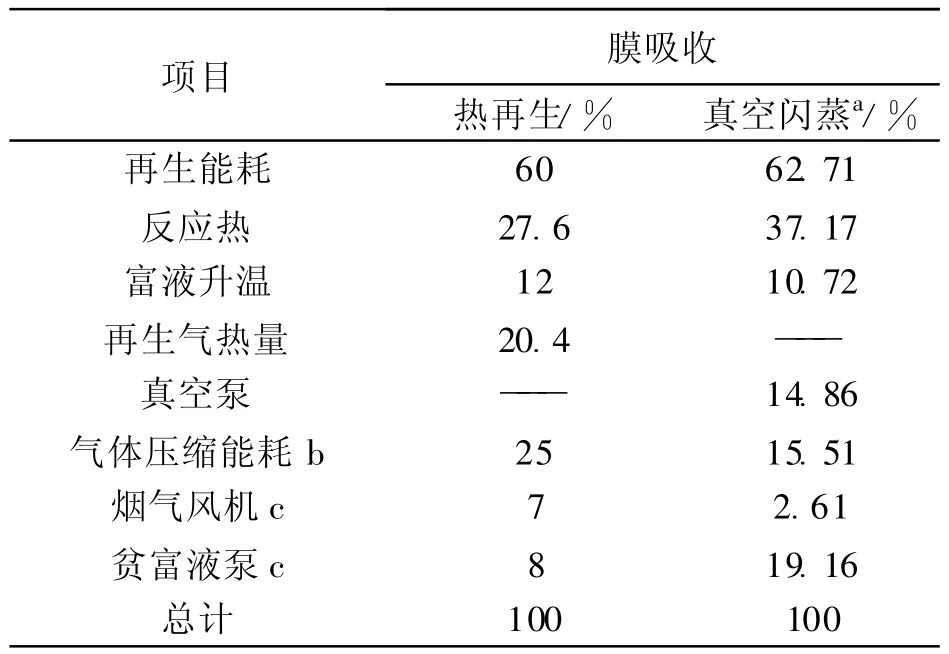

3.2 膜吸收流程的总能耗分析

表2比较了膜吸收-热再生和真空闪蒸再生流程的总能耗。热再生流程总能耗为6.9 MJ/kg-CO2,真空闪蒸流程总能耗为0.574 kW◦h/kg-CO2,电厂热效率取为40%,则真空闪蒸流程总能耗为 5.166 MJ/kgCO2,是热再生流程的74.87%。从表中还可以看出,热再生流程和真空闪蒸再生流程中再生能耗比重分别为60%和62.74%。在两种流程中,再生能耗所占比重最大。真空闪蒸流程的再生能耗比重上升,但总能耗低于热再生流程。

表2 膜吸收流程不同再生方式总能耗比较Tab.2 Comparison of energy consumption with different desorption method in the membrane absorption process

a.部分数据根据文献[2]计算;b,c.化学吸收压缩能耗取0.112 kW◦h/kgCO2,膜吸收取为 0.089 kW◦h/kgCO2[1]。

4 经济性分析

4.1 分析模型

固定资产采用平均折旧法计算折旧费用,膜组件成本与膜面积成正比,假设设备使用年限为20年,每年运行7 500 h[3],膜组件每5年更换一次,膜价格为40-90元/m2,本文取为70元/m2,当烟气处理量为100 000 m3/h时,所需接触面积为1.18×105/m2,安全因子为1.1[9]。不考虑CO2压缩设备,采用直线折旧法计算折旧额。MEA损失量为1.6 kgMEA/tCO2[10],MEA单价 SM EA=15元/kgMEA,MEA损耗成本CMEA=24元/tCO2[10]。能耗全部折合为电力消耗,参考电价为0.5元/kW◦h,电力消耗 QT主要考虑泵和风机类能耗Qpump、再生能耗 Qreg和冷却水循环能耗Qcool,而冷却水循环能耗等量为泵的能耗。总成本CT为投资成本Ccp、电力成本Cele、操作成本 Cop、用水CH2O和 MEA损耗CMEA之和。

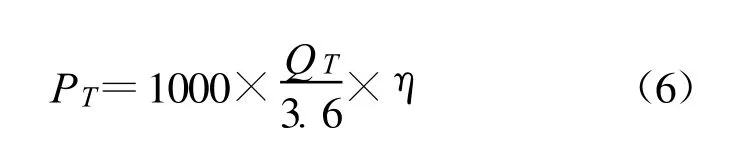

转化为等量功耗:

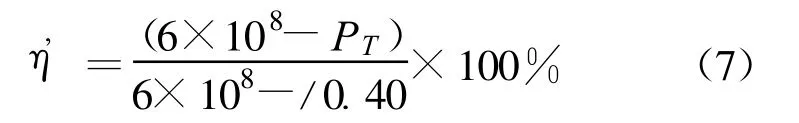

电厂热效率:

二氧化碳:

脱除二氧化碳后的电力成本

4.2 经济性分析结果

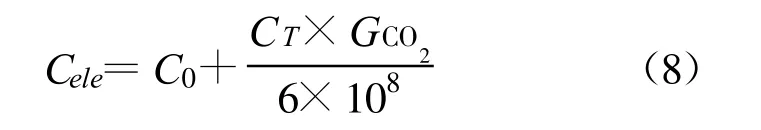

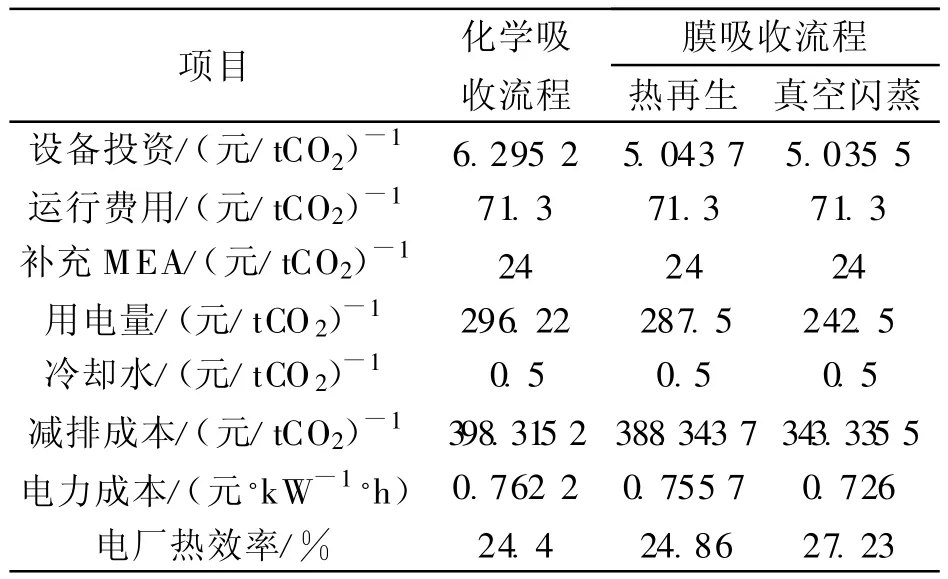

初始投资成本结果见表3[1],从表中可知化学吸收流程、膜吸收-热再生和膜吸收-真空闪蒸流程的初始投资成本分别为6.295 2元/tCO2,5.043 7元/tCO2,5.035 5元/tCO2。其中膜吸收-热再生和膜吸收-真空闪蒸流程分别比化学吸收流程的初始投资成本降低了19.88%和20.01%,可见膜吸收流程的初始投资成本低于化学吸收流程,膜吸收法之间的初始投资成本差别很小。

表3 设备投资费用Tab.3 Investment cost of the equipment

表4为不同流程对电厂的影响。从表中可知,化学吸收流程、膜吸收-热再生和真空闪蒸流程的电厂热效率分别为24.40%,24.86%和27.23%,分别比无二氧化碳捕获单元的热效率降低了39%,37.85%和31.93%。膜吸收-真空闪蒸流程对电厂热效率影响最小。在三种流程中,膜吸收-真空闪蒸流程的减排成本最低,分别比膜吸收-热再生和化学吸收流程降低了11.59%和13.80%。3种流程减排后的电力成本分别为0.762 2元/kW◦h,0.755 7元/kW◦h和 0.726 0元/kW◦h,分别比无二氧化碳捕获单元的电力成本增加了52.44%,51.14%和 45.2%。由此可见,膜吸收-真空闪蒸流程都优于其他两种流程。

表4 不同流程对电厂的影响比较Tab.4 Comparison of various process impacts on the power plant

5 结 论

讨论了不同因素对再生能耗的影响,分析了热再生流程和真空闪蒸流程的再生能耗,其中反应热分别为热再生和真空闪蒸再生能耗的46%和59.2%,是再生能耗的主要部分。在本文条件下,热再生流程再生总能耗为4.1404 MJ/kg-CO2,膜真空闪蒸再生流程再生总能耗为3.2411 MJ/kgCO2,约为热再生流程的78%。比较分析了两种膜吸收流程的总能耗,再生能耗占总能耗的比重最大,在热再生流程和真空闪蒸再生流程中所占比重分别为60%和62.74%,真空闪蒸总能耗低于热再生流程。

最后,从初始投资成本、减排成本、电力成本和电厂热效率几个方面比较了化学吸收流程、膜吸收-热再生流程和真空闪蒸三个流程的经济性,结果表明膜吸收-真空闪蒸具有较强的竞争性。

[1]李青,余云松,姜钧,等.一种改进的二氧化碳吸收减排法研究[J].西安交通大学学报,2008,42(11):1413-1417.

[2]Okabe K,Mano H,Fujioka Y.Separation and recovery of carbon dioxide by a membrane flash process[J].International journal of greenhouse gas control,2008,2(4):485-491.

[3]Mohammad R,Zahra A,John P,et al.CO2capture from power plants Part II.A parametric study of the economical performance based on mono-ethanolamine[J].International Journal of Greenhouse Gas Control,2007,1(2):135-142.

[4]Shuiping Yan,Mengxiang Fang,Zhongyang Luo,et al.Regeneration of CO2from CO2-rich alkanolamines solution by using reduced thickness and vacuum technology:Regeneration feasibility and characteristic of thin-layer solvent[J].Chemical Engineering and Processing,2009,48(1):515-523.

[5]晏水平,方梦祥,王金莲等.烟气CO2吸收分离工艺再生能耗的分析与模拟[J].动力工程,2007,27(6):969-974.

[6]Washburn E,editor.International critical tables of numerical data,physics,chemistry and technology,vol.III.New York:McGraw-Hill Book Company,Inc.;1928.

[7]Wang R,Zhang H,Feron P.Influence of membrane wetting on CO2capture in microporous hollow fiber membrane contactors[J].Separation and Purification Technology,2005,46(1/2):33-40.

[8]Teramoto M,Kitada S,Ohnishi N,et al.Separation and concentration of CO2by capillary-type facilitated transport membrane module with permeation of carrier solution[J].Journal of Membrane Science,2004,234(1/2):83-94.

[9]晏水平,方梦祥,张卫风等.基于膜吸收技术的烟气CO2分离工艺设计与经济性分析[J].动力工程,2007,27(3):1-7.

[10]Chapel DG,Mariz CL.Recovery of CO2from flue gases:commercial trends[J].http://www.netl.doe.gov/publications/proceedings/01/carbon -seq/2b3.pdf