超大型船舶废气利用的途径和措施

2010-10-08金春日邓真全张桂臣张小卿

马 捷,金春日,朱 烨,邓真全,张桂臣,张小卿,孟 健

(上海交通大学海洋工程国家重点实验室,上海 200030)

0 引 言

主机余热利用是船舶节能的重要途径。采取综合措施降低油耗,达到节能降耗的目标,是航运业必须研究的课题。超大型船舶的主机功率庞大,即使提高1%的燃油利用率,节省成本也相当可观。船舶节能、降低燃料消耗、提高船舶动力装置经济性,是造船业的重大任务。

柴油机为动力的船舶,直接消耗燃料的设备是主机、辅机和辅助锅炉。主机耗能占总输入能量的70%~90%。燃料在柴油机气缸中燃烧所发出的全部热量,只有一部分转变为机械功,其余热量都是废热,即余热。

柴油发电机和辅助锅炉所消耗的能量,约占总输入能量的10%~30%,将它们与主机结合起来,利用主机余热能量,提供船舶所需的电能和加热热能,是动力装置节能的重要途径。

1 船舶废气余热利用系统

船舶废气余热利用的方法有:利用回收排气热能产生蒸汽,供加热和生活杂用或驱动蒸汽透平机;利用主机缸套水和扫气空气的热能为锅炉给水加热;利用柴油机的排气能量,直接驱动动力透平机。

有效利用柴油机废气余热,可以解决航行所需的电力。它与余热获取的电量与航行所需电量的对比。余热能获得的电量与主机型式、功率及余热回收技术相关,航行所需电量相关于动力装置型式、船型、吨位、航区以及降低航行所需电量的措施。

随着现代柴油机油耗的降低,余热中可回收的热量日趋减少。低速柴油机的排气率较中速柴油机高,但排气温度低,低速机排气中能回收的热量并不为多。此外,废气锅炉采用的最佳蒸汽压力也低于中速机,使汽轮发电机组耗气率增大。由此,采用中速柴油机对余热发电相对有利。据国外报道,大型船用低速柴油机若充分回收其排气及冷却水余热,用于发电及加热,主机功率在15 000 kW以上时,余热发电量可满足航行用电要求。中速机排气温度高,所需功率相应为低,也可采用回收排气及冷却水的双压余热锅炉系统,或采取轴带泵、吸收式冷冻机等减少电能消耗措施,主机功率即使降至7 000~8 000 kW,也能利用余热发电满足航行所需电量,它与主机排气温度高低相关。日本设计的60 000载重吨散货船,主机常用功率9 625 kW,转速120 r/min。采用常规单压式废气锅炉系统,余热发电不能满足全船用电需要,冬季缺少265 kW,夏季缺少75 kW;采用双压系统及混压式汽轮机,或设法提高排气以及冷却水温度,辅以利用增压空气及缸套水热量进行采暖和加热,采用舷外冷却水自流循环系统等措施,余热发电量能满足全船所需电量,冬季还有205 kW剩余,夏季有240 kW功率输入推进系统。由此可见,选择和设计合理的余热利用系统,是有效利用余热、解决航行所需电量的重要途径[1]。

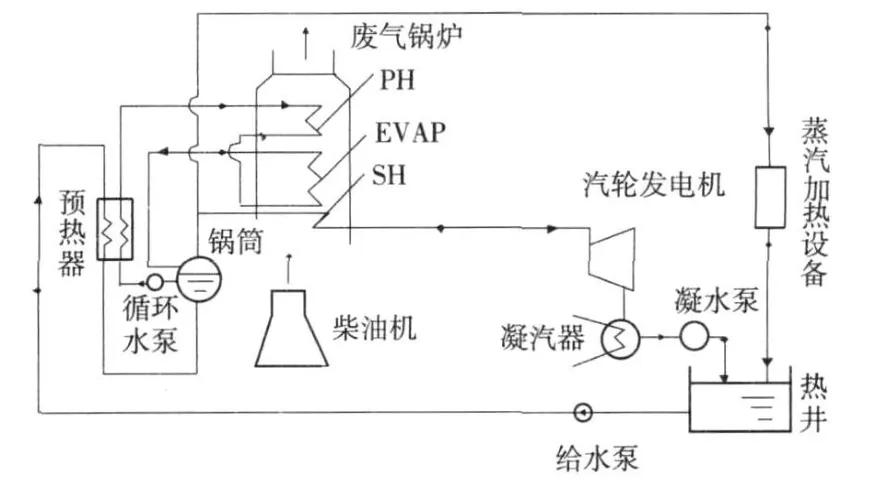

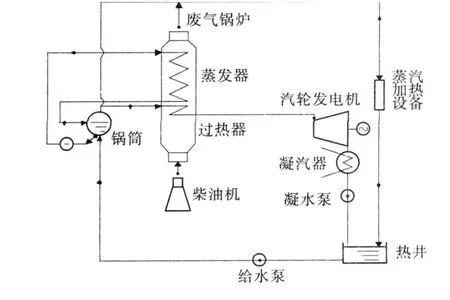

在余热发电的基础上,为提高余热利用效果和提高发电量,出现了几种典型的余热发电利用系统。柴油机动力装置的余热发电利用系统,主要的区别在于:废气锅炉汽水系统压力分级 (单压、双压和三压式锅炉);余热汽轮机压力分段(普通单段压力式和多段混压式);其他余热利用措施。这些区别表征了利用余热能量和增大余热发电量的途径。其他措施,如:变速泵,主机舷外吸气,自流循环冷却、轴带泵等,属于降低航行消耗电能的措施,与余热利用无关。图1是单段单压式余热发电系统。与图2的简单余热利用系统有所不同:

(1)废气锅炉受热面由过热器 (SH)、蒸发器 (EVAP)和经济器 (PH)组成。

(2)设置了表面式预热器,用于加热锅炉给水。在这种系统中,给水在表面式给水预热器加热后进入锅炉。

图1 单段单压式余热发电系统Fig.1 A single-stage and single-pressure waste heat power generation system

锅炉的水由循环泵经给水预热器,部分热量传给给水,进入废气锅炉的经济器 (PH)。在经济器中,水加热引入蒸发器,蒸发成为饱和蒸汽饱和水混合物,然后进锅炉气筒进行汽水分离。分离后的饱和蒸汽从锅筒引出,一部分供全船加热和生活杂用,其余大部分进入过热器 (SH),成过热蒸汽后送入汽轮机做功发电。

提高朗肯循环的蒸汽参数,可以提高循环效率。就图2所示的无经济器系统而言,采用高参数蒸汽,锅炉出口排烟温度就要升高,余热回收率降低。因而,该系统不宜采用高蒸汽参数。增加经济器,一定程度上可以弥补。在蒸发器受热面后增加经济器,吸收烟气热量,一定的锅炉出口排烟温度下,必然要相应提高蒸发器出口温度。本系统可采用较高的蒸汽参数,发电量与余热回收率较无经济器的单压系统有所增加,是单压系统中经济性较好而又简单的一种。我国制造的箱集装箱船,就有采用这种余热发电系统[2]。

图2 船舶柴油机动力装置余热发电系统Fig.2 A waste heat power generation system of the power plant of marine diesel engine

单段双压式余热发电系统,由单压式发展而来。要得到较高压力的蒸汽,如果不用其他措施,就要增加废气锅炉排气出口温度;反之,就只能采用压力较低的蒸汽。当采用经济器时,矛盾有所缓和。但是,经济器吸收的热量毕竟有限。要降低排烟温度和提高蒸汽压力,单压式系统采用经济器就会无济于事。这样,双压式系统有两全其美的优点。

单段双压式系统中,低压蒸汽只用于加热。实际上,船舶需要的加热蒸汽很有限,只有在低压加热蒸汽需要量很大的场合,双压锅炉系统才有优越性。根据这种考虑,双段双压式余热发电系统提取部分低压蒸汽,引入汽轮机低压级做功发电。这样,可以增加发电量,使低压蒸汽得到有效而合理的利用,锅炉排烟温度也能进一步降低。

与单段双压式系统相比,双段双压式余热发电系统利用了低压饱和蒸汽,使之进入透平的低压级做功发电。

全船加热和生活杂用的低压蒸汽,压力不低于0.3 MPa,限制了排烟温度的进一步降低。双段三压式余热发电系统采用了三种不同压力的蒸汽,以适应不同能量的需求,特别是采用极低压的蒸汽,供给汽轮机低压段,进一步降低了废气锅炉排烟温度。

为了适应柴油机的低排气温度,热水闪发式透平的余热发电系统的给水经空冷器加热,进入废气锅炉经济器。吸热后分成两股,一半进入高压分离器,这部分与普通余热发电系统相同。另一部分进入低压蒸发器,加热后进入低压分离器。高效率的低速柴油机,排气温度已低至240℃,余热发电有所困难。热水闪发式装置有效和充分利用了低速柴油机有限的排气余热。采用普通余热发电系统,一台15 000 kW柴油机的排气能量,不能满足全船航行用电之需。采用闪发式装置的余热发电系统,一定程度上有所缓解。功率11 000~12 000 kW、排气温度240℃的低速柴油机,若采用这种系统,就能满足船上航行用电,结构也不比多压式余热发电系统复杂[3]。

船舶为实现余热利用,具体采用何种系统,需通过综合分析比较,从工作可靠性和经济性综合考虑。可靠性的评价同时要考虑维修操作方便,设备不易损坏,适应负荷变动,组成简单等。经济性则需考虑投资和节能,权衡发出电功率能否满足航行用电要求,进行全面经济分析。

系统复杂程度和造价高低,可从汽水分离器、热交换器、水泵、自动控制等设备的数量、汽轮机的压力段数、废气锅炉受热面组成、传热面积大小等方面进行比较。锅炉传热面积和系统组成部件数量的增加,需要较高的投资。组成部件愈多,出现事故的几率愈大。实际船舶采用复杂系统,必须慎重考虑。

2 船舶废气余热利用系统的优化分析

优化方法应用于船舶废气余热利用系统设计,首先建立系统优化数学模型。

工程优化设计问题,用数学语言描述:求变量→X(→X∈Rn),使目标函数:

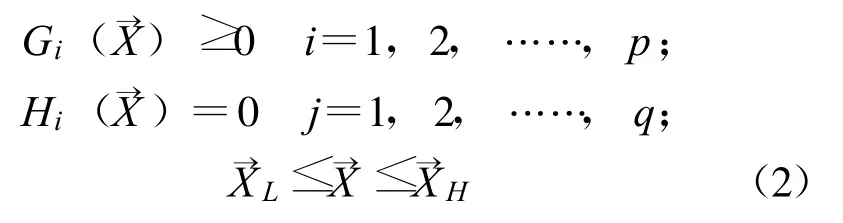

达到最小,且满足约束条件:

式中:→X为不相关的优化设计变量;f(→X)为目标函数,它是评价设计好坏的标准;Gi(→X)为不等式约束条件;Hi(→X)为等式约束条件;→XH,→XL分别为设计变量的上、下界。

2.1 目标函数的选取

废气余热利用系统的热线图,优劣评价指标有几种。

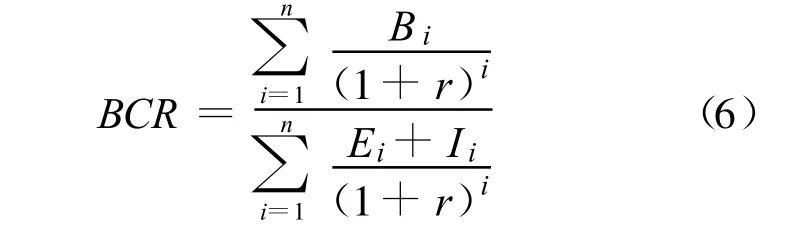

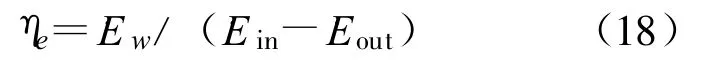

或

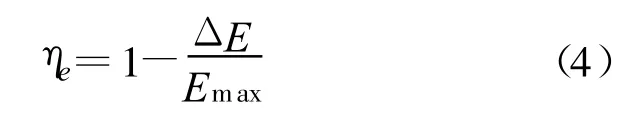

式中:Emax,Hmax分别为余热流相对环境状态所具有的最大值和焓值;ΔE为系统损;PR为系统回收功率。

该评价指标适用于给定余热源和初投资的限制下,要求得到最大回收功率或收益。该指标较适于回收功率用于推进的船舶废气余热利用系统,或陆用废气余热利用系统。

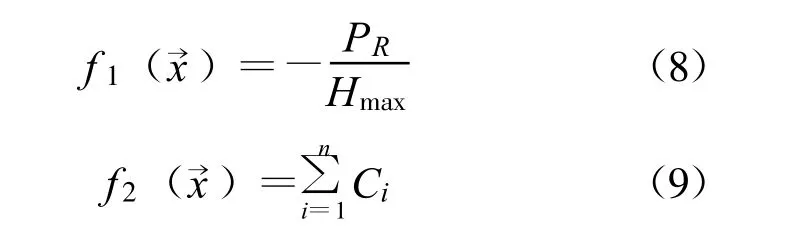

(2)最大的净增或收益成本比

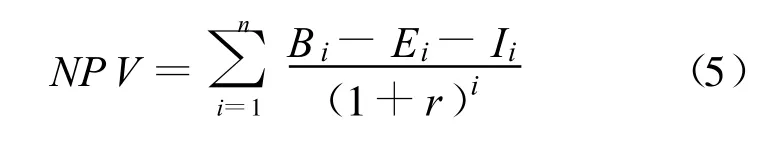

两方法是财经分析方法,考虑了整个投资有效期内全部费用和收入。净增值:

收益成本比:

式中:n为投资分析时间间隔数 (装置使用年限);Bi为第i年内收益;Ei为第i年内运行费;Ii为第i年内投资;r为折扣率。

由于净增值方法仅注重净收益,用它估计不同方案,如果两者所得净收益相等,其他方面的差异就无法区别。另外,净增值的计算结果随折扣率的变化而波动,如果折扣率取值不当,可能得出错误结果。净增值法的优点在于,考虑了资本的机会成本,可用于计算投资在其有效期内的经济效果。收益成本比克服了净增值的第一个缺点,表明了装置使用期限内节约总成本与投资成本的比值。

(3)达到给定指标的最小系统初投资

式中:Ci为系统第i个部件的初投资;n为系统总部件数。

对于船舶废气余热利用系统,要求废气余热利用系统在满足全船需电量和需热量的前提下,系统造价最小。此评价指标非常适用于船舶废气余热利用系统。

船舶废气余热利用系统所带来的收益,就是废气余热利用系统代替柴油发电机和辅助锅炉所节省的柴油价值。对于给定的船舶,为定值。当运行年限和折扣率一定时,式 3、5与7是一致的。下面分别采用式3和7两种评价指标,即

2.2 设计变量的选取

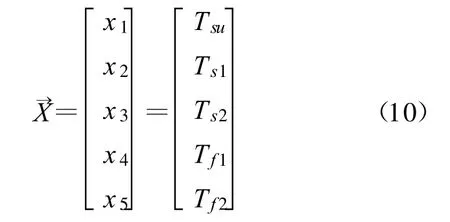

通过废气余热利用系统热力学参数分析,系统优化设计变量取为:过热蒸汽温度 Tsu,高压蒸发温度 Ts1,低压蒸发温度Ts2,经济器进口温度 Tf1和从预热器出口进入汽包的给水温度 Tf2,共5个参数,即

2.3 约束函数的建立

为保证设计结果的合理性和计算正常进行,设计变量取值必须给予一定的限制。设计中应考虑几方面:

(1)设计变量的取值范围

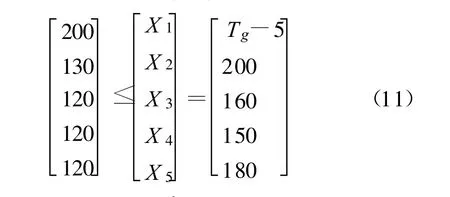

根据柴油机船主机排气特点和废气系统设计要求,其变量的上、下界取值:

式中:各变量的单位为℃;Tg为余热锅炉进口处的烟气温度。

(2)系统的运行要求

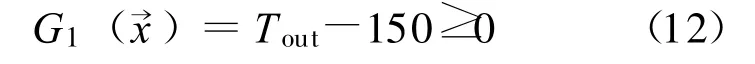

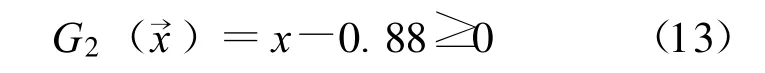

保证废气锅炉出口处不发生低温腐蚀。发动机废气含有硫等杂质,废气温度低于废气中硫酸的露点温度,将产生低温腐蚀。在废气锅炉设计中,废气锅炉的尾部不采取防腐措施,要求废气的出口温度 Tout大于150℃,即

保证汽轮机出口处蒸汽干度。为保证汽轮机叶片长久运行于湿蒸汽而不发生冲蚀现象,干度极限值取为0.88,

式中:x为汽轮机出口处蒸汽干度。

循环倍率限制。为避免蒸发器中出现沸腾传热恶化现象,要求蒸发器循环倍率D不小于3。

(3)系统性能的要求

系统初投资限制。以最大回收功率作为优化目标函数时,必须对系统的初投资 MC进行限制。

系统回收功率的限制。当优化目标函数采用最小初投资时,系统回收功率必须首先给定。

(4)保证计算正常进行

为保证计算的正常运行,必须附加约束条件,避免溢出情况发生。

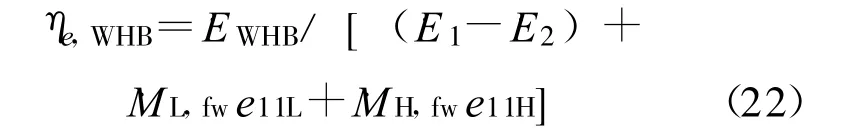

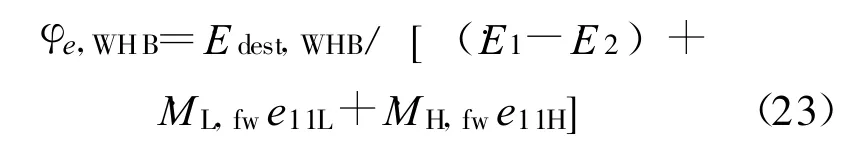

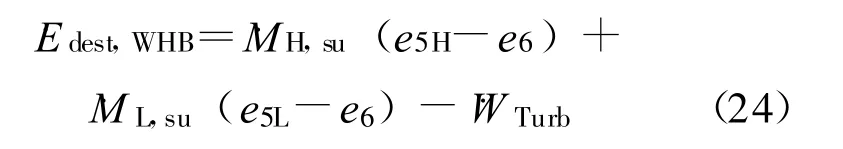

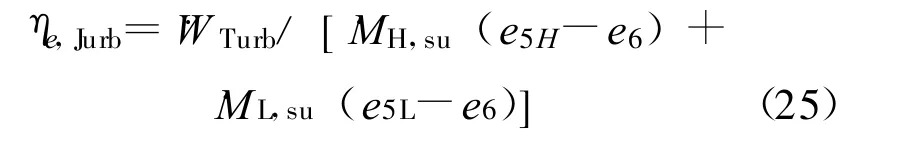

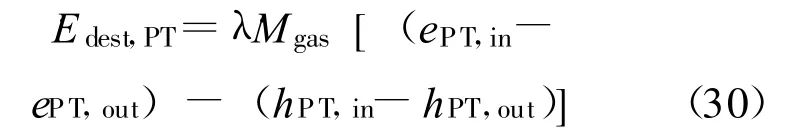

3 船舶主机余热综合利用系统的平衡分析

为便于分析,假设:工质以稳定状态流动;废气、水和水蒸汽是理想气体;动能、位能变化忽略不计。

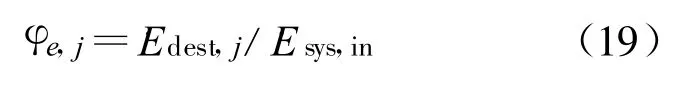

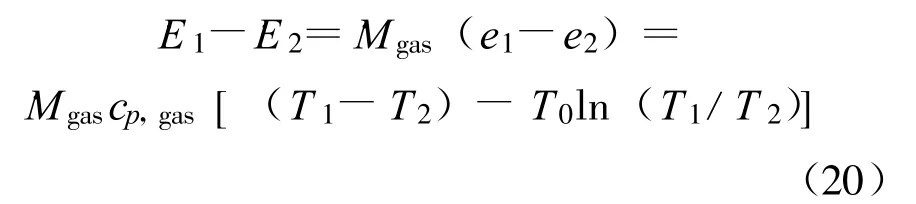

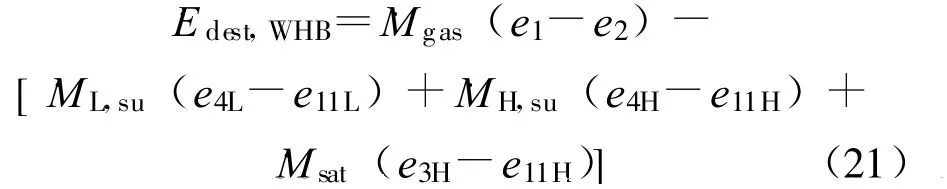

船舶主机排出的废气,从状态1实现稳定流动转变到状态2,作出最大有用功为

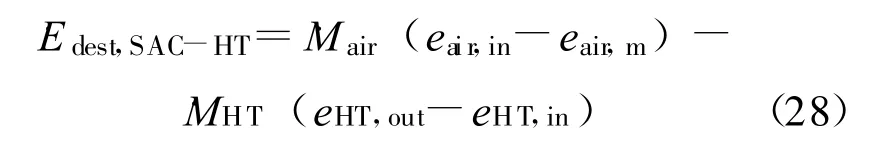

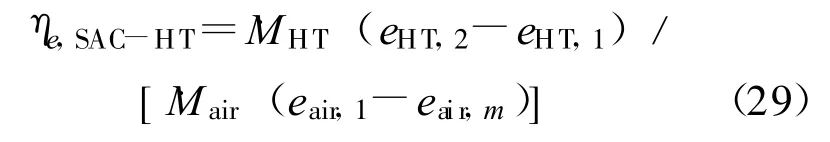

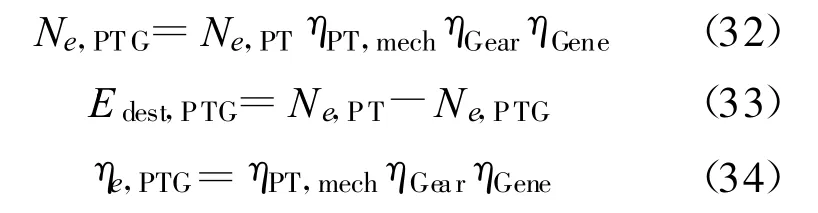

工质在蒸汽透平中的过程为不可逆绝热过程,工质与外界没有热交换。这时,根据蒸汽透平的平衡方程,双压式蒸汽透平的损为

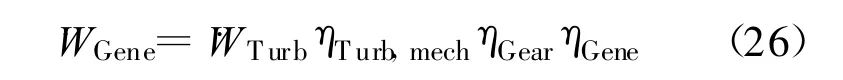

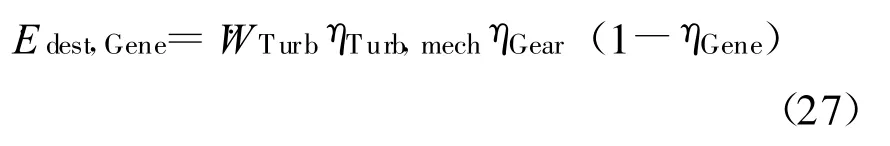

蒸汽透平输出功,经轴系传递给发电机,发电机输出电功率:

4 分 析

5 结 论

超大型船舶主机功率高,排气量大,废气中蕴藏大量能量,通过废气余热利用系统进行能量回收,有明显的经济价值。

安装废气余热利用系统,可以把部分排气损失转换成电能,达到节能目的。对于超大型船舶,尤其有巨大的经济价值。不同的船舶,要选择不同的废气余热利用系统。不同的系统,从工作可靠性与经济性综合考虑,应选取适合的废气余热利用系统。通过系统静态特性的模拟分析,可以较好地预测和校验系统实际工作情况,为船舶废气余热利用系统的设计提供正确方法。船舶废气余热利用系统的优化分析,可使系统各部件处于最高效率状态,可选择最正确的工作参数,使系统达到最优运行效果。

超大型船舶经济效益性良好,发展前景十分广阔,越来越多的超大型船舶投入运输。船舶废气综合利用系统,是回收利用柴油机排气、主机空冷器和汽缸冷却水余热,将其转换成船舶所需热能与电能,以提高整个动力装置热效率的有效环节。

附录:

符号表

﹒Ein为输入(),kW;E﹒out为输出(),kW;﹒Edest为()损 失,kW;﹒Ew为做功(),kW;W﹒为功率,kW;ηe为()效率;φe为()损失系数;M﹒为流量,kg/h;Cp为等压比热,kJ/kgK;p为压力,MPa;T为温度K;

H为高压段 ;L为低压段 ;su为过热蒸汽;sat为饱和蒸汽;fw为给水;gas为废气;air为空气;HT为高温段;LT为低温段 ;sys为整个系统;in为入口;out为出口。

[1]Heinrich Schmid.Sulzer low-speed engines in container liner operation[C].the Conference Design&Operation of Container Ships,Royal Institution of Navel Architects.London.23-24 April 2003.

[2]叶爱君.主机废热利用系统探讨[J].船舶.2008,8(4):33-37.

[3]甘念重.船舶主机热平衡分析及其余热利用[J].航海工程,2008,37(2):66-69.

[4]祁海涛,胡念苏,陈波.水和水蒸汽热力性质IAPWS-IF97公式其通用计算模型[J].热力透平,2003(4):239-244.

[5]汪国山.新的水和蒸汽热力性质公式IAPWS-IF97和计算程序[J].热能动力工程,2004,19(3):233-235.