车轮生产中的板材横切加工自动定尺技术研究

2010-09-29刘劲松张广平胡宝共闫晓丽

康 战 刘劲松 张广平 胡宝共 闫晓丽

(长春设备工艺研究所超精密加工技术研究室,吉林长春 130012)

在第一汽车集团公司车轮厂的车轮生产中,轮辋与轮辐的条料生产以前普遍采用钢厂提供的冷热轧大平板料,由人工操作上下料,利用剪床剪切成一定长度的条料。由于剪切的条料尺寸精度差,不能满足中、重型卡车轮辋滚型工艺对钢板尺寸精度的要求,因此还需要对剪切后的条料进行刨削加工、毛刺清理及校平,废品率高达30%,浪费了大量工时,原材料利用率低,而且平板料剪成条料后平整度差,也影响轮辋焊接、滚型的质量。在国外汽车工业发达的国家中,汽车生产用的钢板几乎都采用卷料,生产和使用的车轮大多为无内胎车轮。如德国大众汽车公司,在车轮生产中使用卷料钢板,经开卷、矫平后定尺剪切生产出车轮轮辋、轮辐用条料。卷料与大平板料相比价格较低,如采用卷料生产轮辋、轮辐用的条料,不仅可提高原材料利用率,降低成本,而且易实现连续自动化生产,从而提高劳动生产率,减轻工人劳动强度。

1 生产线概述

为达到上述高产、高效、高质量、低成本的目的,第一汽车集团公司车轮厂与我所联合开发研制了一条采用卷料钢板生产车轮轮辋、轮辐用条料的自动化生产线,以实现轿车、轻型汽车特别是中、重型卡车的轮辋、轮辐用条料的高效连续自动化生产,达到年产28万件中、重型卡车无内胎滚型车轮的生产能力。该生产线应达到如下技术参数要求:

(1)适应卷料规格(热轧钢板,未经酸洗):板厚3~8 mm;宽度(180~500)±1.2 mm;最大外径 φ1 860 mm;内径φ610~760 mm;卷料最大重量10 t。

(2)定尺剪切的规格、精度:长度L=(1 020~2 075)±0.8 mm。

(3)生产率:5件/min。

(4)最大送料速度:500 mm/s

车轮生产中的轮辋、轮辐需用不同宽度规格的条料,采用卷料生产轮辋、轮辐时,卷料的纵剪尺寸即宽度规格由钢厂完成。本条生产线是将钢厂提供的卷料钢板通过开卷、矫平、自动定尺、剪切及垛料加工成轮辋、轮辐用的条料。通过采用FX2型PLC控制自动定尺送料闭环控制系统,使矫直机既能矫平钢板,又可同时精确向剪床定尺送料,当送料到达所要求的长度和精度时停止送料,然后剪床进行剪切,剪切下的条料由下料输送线、小车、升降台配合完成自动垛料和输送。

2 自动定尺送料的闭环控制系统

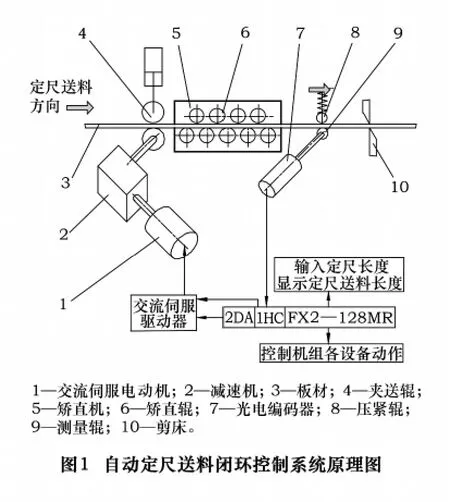

如图1所示,该生产线的自动定尺送料闭环控制系统由四部分组成:

(1)硬件系统:由FX2-128MR型PLC和外加的1HC高速计数器、2DA模拟量输出两特殊扩展模块组成。1HC高速计数器记录光电编码器发出的脉冲数,并计算送料长度和进行定尺急停控制及超长反拉控制,2DA扩展模块控制交流伺服驱动器和交流伺服电动机的送料速度。

(2)软件系统:包括整个生产线各设备运行控制和加速、高速运行(恒速)、减速定尺的矫平送料定尺控制。

(3)驱动系统:由交流伺服驱动器、交流伺服电动机和矫直机组成。按给定的速度信号,交流伺服驱动器与交流伺服电动机本身构成电动机转速的闭环控制。交流伺服电动机驱动矫直机的夹送辊,并通过齿轮传动将动力传递给9个矫直辊,使夹送辊与矫直辊以同一线速度矫平钢板。

(4)测长系统:由测量辊及光电编码器组成。测量辊靠与钢板之间的静摩擦做纯滚动运动,根据和测量辊相连的光电编码器一周的脉冲数与测量辊的周长可计算出对应一个脉冲信号钢板走过的长度。

一般辊式矫直机只是采用交变弯曲变形法矫平钢板,没有自动定尺送料的功能。在本条生产线中,通过结构设计和控制软件的设计,使矫直机在原有的矫平钢板功能基础上又增加了向剪床自动精确定尺送料的新功能。在结构设计上,采用交流伺服电动机驱动矫直机的夹送辊,使夹送辊与矫直辊以同一线速度矫平钢板并向前定尺送料。在矫直机出口处的定尺系统中采用了一个测量辊和与之相连接的光电编码器。钢板移动使测量辊转动,并同步带动光电编码器转动,由1HC计数器记录光电编码器发出的脉冲数并由此计算出矫直机送出的钢板长度;在软件控制上,通过FX2-128MR型PLC外加2DA模拟量输出和1HC高速记数器两特殊扩展模块实现对交流伺服驱动器和交流伺服电动机的控制,使矫直机具备了双重功能,既能矫平钢板,又能精确向剪床定尺送料。采用这种自动定尺送料闭环控制系统,克服了其它同类生产线前后速度不匹配而必须设置地坑的缺点,在整个生产线的布局上打破了常规,减小了生产线的占地面积。

3 匀减速降速的定尺控制方法

车轮生产中对定尺剪切的板长精度要求较高,而常规的定尺剪切系统难以达到这一精度要求。既要满足生产效率对矫直送料速度的要求,又要保证定尺送料的精度,这是一个相互对立的矛盾。送料速度越高就越难以保证定尺停下时的精确度,尤其在该矫直定尺驱动控制系统中,由于矫直机消耗大量的功率加之夹送辊、矫直辊的惯性作用,交流伺服电动机驱动的是一大功率、大惯量的负载,这使得高速运行下的定尺精度控制变得尤为困难。在研制过程中,分析了各种定尺剪切控制方法。通过理论分析提出了匀减速降速控制定尺的方法,这种方法克服了分段式降速控制的缺点,将定尺过程按匀减速规律进行控制,当到达定位点时送料速度恰好为零。

按照如图2所示的定尺送料的匀减速降速控制规律,在尽量提高送料速度并将降速定尺时间减小至最小的前提下,通过下面的理论推导,找出了距定位点一定长度上的降速定尺转折点与PLC控制送料速度的内在关系。

3.1 高速(恒速)段2DA中的设置数据

2DA模拟量输出模块中的设置数据用于控制交流伺服电动机的转速和送料速度。根据FX2型PLC中的2DA模拟量输出模块的输出特性,2DA中的设置数据X与输出电压Y(V)的模数转换关系为

此输出电压Y(V)将作为交流伺服驱动器的给定速度信号控制交流伺服电动机的转速。在交流伺服驱动系统中,当交流伺服驱动器给定速度信号为Y(V)时,对应电动机转速(r/min)为

将式(1)代入式(2)中,可得2DA中设置数据为X时对应电动机转速(r/min)为

在高速(恒速)段,钢板以最大送料速度vmax运行。已知电动机与夹送辊之间的减速器降速比为i=25,夹送辊直径D=180 mm,因此最大送料速度vmax(mm/s)时对应的电动机最大转速(r/min)为

将式(4)代入式(3),可求出最大送料速度时对应电动机最大转速的2DA中的设置数据为

因此当设定最大送料速度vmax时,软件控制系统会按照上面的计算模型反求Xmax,并将其作为2DA中的设置数据以实现对高速(恒速)段送料速度的控制。

3.2 降速定尺段脉冲数

3.2.1 脉冲当量设计说明

在定尺测量系统中,测量辊直径越小,每转脉冲数越多,则脉冲当量越小,分辨率就越高。而测量辊直径受到结构设计的限制,增加每转脉冲数受到光电编码器本身特性和计数器对记录脉冲信号频率响应能力的制约。因此在综合考虑这些相互制约关系基础上,合理确定测量辊直径和光电编码器每转脉冲数,并由1HC高速计数器经四倍频记录光电编码器发出的脉冲信号,使脉冲当量达到0.025 mm,为定尺剪切精度±0.5 mm的1/20,以满足控制系统对高分辨率的要求。

3.2.2 降速定尺段脉冲数的计算

根据匀减速降速规律,匀减速加速度

式中:定位点vt=0;t为降速定尺时间。由参考文献[4]知,降速运动受驱动器斜坡函数发生器的控制,驱动器允许的最小斜坡下降时间为0.5 s,实际降速时间为t≈0.66 s。

软件控制系统设计的脉冲当量为Δ=0.025 mm,所以降速定尺距离对应的脉冲数为

3.3 匀减速降速控制算法

由式(6)比上式(5),可知降速定尺段的脉冲数与最大送料速度时2DA中设置数据的比例关系为

由于送料板长是由记录测量辊发出的脉冲数测得的,在驱动控制系统所允许的最小降速时间t的条件下,根据上述比例关系,用对应定尺板长的理想脉冲数减去送料时记录的脉冲数再除以15后,得到的结果与最大送料速度时2DA中的设置数据Xmax相等时即开始降速(降速转折点)。

算法为:(理想定尺脉冲数-记录脉冲数)/15≤送料时2DA中的设置数据时,即将(理想定尺脉冲数-记录脉冲数)/15设置为2DA中新的控制速度的数据,从而实现了匀减速降速控制。当到达定位点时,速度恰好为零,用最短时间实现了降速定尺控制。

在此基础上,结合所采用的交流伺服驱动器和电动机最低可控转速的特性对上述控制规律进行进一步优化,研究出了如图3规律所示的控制板材定尺送料的软件系统,解决了定尺精度和生产效率的矛盾,达到了既高速矫平钢板送料,又快速降速精确定尺的目的。

4 通过低速反拉控制实现误差修正与补偿

由于定尺送料系统的惯性作用和电气系统的滞后效应,当送料长度达到要求时发出停止送料的指令后,定尺精度还会出现误差。因此在自动定尺送料的闭环控制系统中,控制软件在图3规律的基础上进行了进一步的完善,将控制定尺的定位点选择在距理论长度少10个脉冲的位置上,以实现对定位点的误差修正和补偿。当到达定位点时,定尺送料停。如果定尺停下的板长>理论长度+10个脉冲,将控制钢板反向爬行退料,直到定尺板长≤理论长度+10个脉冲后停止爬行退料。因此这种板长的误差修正和补偿功能可使定尺送料精度控制在理论长度±10个脉冲范围之内(≤±0.25 mm),从而确保了定尺送料的精度。

以匀减速降速控制算法为基础,综合考虑交流伺服驱动器和电动机的最低可控转速特性和超长反拉控制方式,最终总结出完善的自动定尺送料软件控制流程,如图4所示。

由于采取了上述有效措施,使一些关键技术指标和性能超出了原设计要求:

(1)定尺剪切规格及精度:长度L=(1 000~2 100.00)±0.5 mm。

(2)生产线布局取消了地坑,有效减小了生产线长度,减小了占地面积。

(3)提高了产品质量,降低了废品率(0.5%)。

(4)提高了生产效率,与原生产工艺相比,提高工效达5倍以上。

5 结语

由于轮辋、轮辐用条料的尺寸精度要求较高,这就对开卷、矫平、定尺剪切生产线的整体性能水平尤其是自动定尺剪切精度提出了更高的要求。为达到上述要求,该自动化生产线采用矫平、定尺送料闭环控制技术,通过匀减速降速定尺控制和超长反拉控制成功解决了车轮生产中使用卷料钢板生产车轮轮辋、轮辐用条料的自动定尺精度问题,在实际生产中发挥了巨大效能,创造了可观的经济效益和社会效益。笔者衷心希望此项技术能不断发展和完善,并进一步得到推广和应用,从而为我国汽车工业迎来新的发展契机。

1 冶金工业部武汉钢铁设计研究院.板带车间机械设备设计[M].武汉:冶金工业出版社,2005.

2 许石民,孙登月.板带材生产工艺及设备[M].武汉:冶金工业出版社,2008.

3 贺哲荣 ,石帅军.流行PLC实用程序及设计(三菱FX2系列)[M].西安:西安电子科技大学出版社,2006.

4 寇宝泉,程树康.交流伺服电动机及其控制[M].北京:机械工业出版社,2008.

5 徐薇莉,田作华.自动控制理论与设计[M].上海:上海交通大学出版社,2007.

6 施颂椒,陈学中,杜秀华.现代控制理论基础[M].北京:高等教育出版社,2005(11)

7 侯典来,模拟量控制技术及其应用[M].上海:中国电力出版社,2009(4)