基于ADAMS的进给系统动特性研究*

2010-09-29王丁磊

王丁磊

(①安阳师范学院计算机与信息工程学院,河南安阳 455002;②北京交通大学机械与电子控制学院,北京 100044)

印刷线路板(PCB)数控钻床是当今世界用于PCB钻孔加工的主要工具。PCB质量的优劣很大程度取决于钻孔质量的好坏,而保证进给系统的定位精度是保证钻孔质量关键因素之一[1]。笔者在为深圳某家公司设计制造PCB数控钻床时,为使工作台具有较高的移动速度和较高的定位精度,在设计之初就进行了计算机模拟仿真。从各个方面采取措施来保证机床进给系统具有较好的静态和动态特性,较好地解决了工作台移动速度和进给系统的定位精度这一对矛盾。

机床工作台的进给传动系统一般对摩擦阻力、传动刚度、快速定位性能、运动部件惯性和传动间隙等方面都有较高的要求。在理想的状态下,常常把丝杠看成刚体,在加减速过渡过程当中认为变形位移误差为零。但是在实际工况下各个部件的刚度不再是无穷大,这将使滚珠丝杠以及工作台等部件在加减速过程中产生变形。从而使得加减速瞬态过程曲线存在着位移偏差,影响高速定位下的瞬态跟踪定位精度,最终会导致定位误差。因此提高进给系统的动态特性参数是提高钻孔质量的有效手段[2,3]。

1 滚珠丝杠进给系统组成及系统刚度参数计算

1.1 进给系统组成

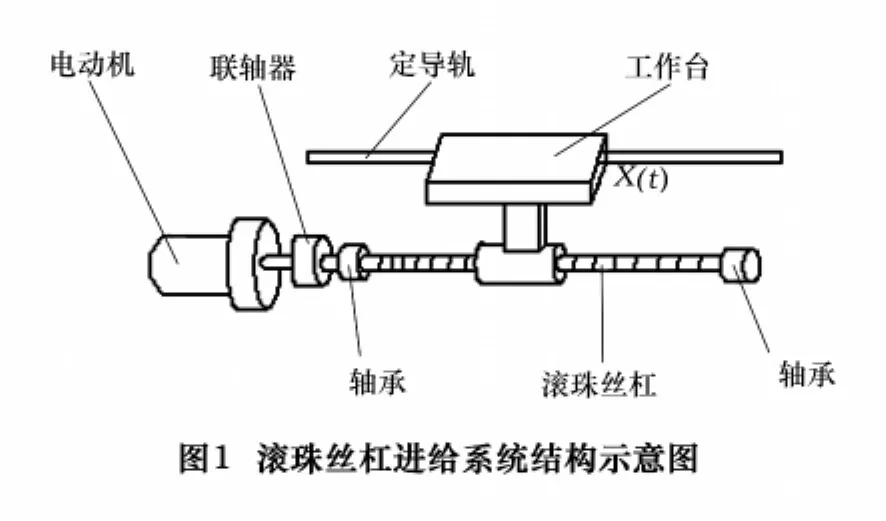

进给系统一般由伺服电动机、联轴器、直线滚动导轨副、滚珠丝杠副、工作台等机械部件组成。它是与机床的加工件直接接触的部分,机械传动系统的动态特性是影响零部件加工精度的关键因素,同时也是影响机床高速高精度的关键因素[4],因此对于进给系统的动态性能的研究是十分重要的。X轴进给系统结构示意图如图1所示。

我们所研制的PCB数控钻床滚珠丝杠进给系统的工况以及物理参数如下:

工作台质量:50 kg;

材料:ZL105;

最大加速度:1.5 g;

滚珠丝杠的最高转速:4 000 r/min;

工作台的快速进给速度:60 m/min。

1.2 进给系统刚度参数计算

本文的研究对象在其进给方向上产生瞬态定位误差的原因主要是零部件刚度的不足所产生的变形,主要包括以下几个方面。

(1)联轴器的扭转刚度Kθ1为了保证联轴器有足够的扭转刚度,在正反转过程中不产生间隙并且还要有一定的减振性能,本文选用挠性联轴器中的无齿隙梅花弹性联轴器。其基本参数如下:质量为0.657 kg,转动惯量0.000 22 kgm2,扭转刚度为7 160 Nm/rad。

(2)丝杠的扭转刚度Kθ2滚珠丝杠的扭转刚度是指滚珠丝杠抵抗扭转变形的能力。通过计算可得为1 664 Nm/rad。

(3)丝杠的拉压刚度Ks丝杠的有效行程为1 000 mm,支撑跨距为1 260 mm,安装方式为一端固定一端支撑,通过计算可得其值为73 366 N/mm。

(4)丝杠螺母的接触刚度Kc滚珠丝杠螺母副选用的形式是内循环式,其滚珠始终与滚道相接触,并对螺母进行了预紧,这样可以消除滚珠丝杠正反转时产生的间隙。由于加速度较大,此时螺母副处的变形主要是接触变形。根据所选滚珠丝杠副的型号查取此时的接触刚度Kc=286 000 N/mm。

(5)支撑轴承的组合刚度Kb=234 000 N/mm[5]。

2 虚拟样机模型的建立及仿真分析

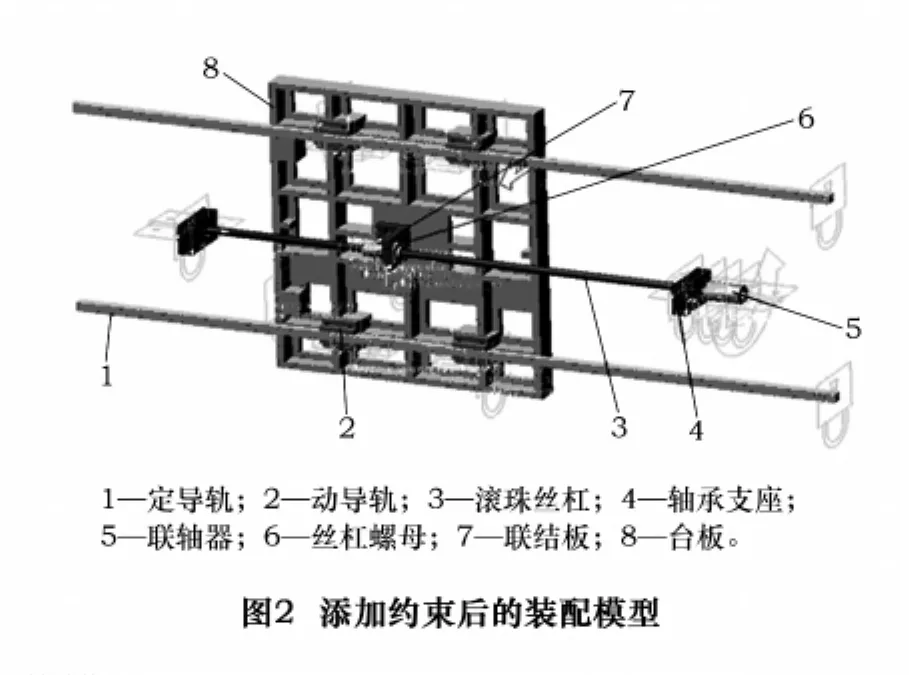

利用三维实体建模软件Pro/E对滚珠丝杠进给系统进行建模,然后将模型以parasolid格式文件导入到ADAMS中。此时得到的模型是没有质量、材料等物理参数的相互之间也没有任何联系的零部件。我们将在ADAMS中根据实际所选的零部件对其物理参数分别进行定义,然后对其模型添加约束和载荷[6],建立虚拟样机仿真模型如图2所示。经分析可知,理想情况下系统输入为

对式(1)分别求一阶导数和二阶导数可得

式中,θm(t)、θ′m(t)、θ″m(t)分别为输入的角位移、角速度和角加速度;X(t)、X′(t)、X″(t)分别就是工作台的直线位移、速度和加速度,Ph是进给系统丝杠导程。考虑到驱动力的加载形式,本文中将以角加速度的形式

通过STEP函数在联轴器的输入端施加驱动力。

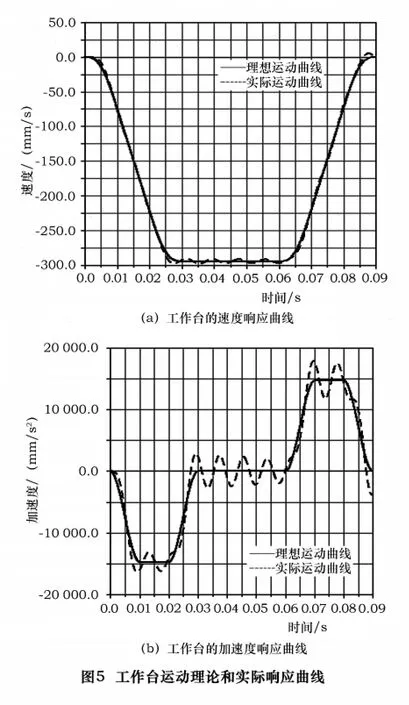

设置仿真时间为0.09 s和仿真步数为2 000,选择仿真形式为Dynamic进行仿真,(其中实线是理想运动曲线,虚线为实际响应曲线)。对不同的仿真参数进行比对,结果如下:

(1)对实际情况仿真得到的结果如图3所示;

(2)保持其它参数不变,将工作台的质量减少10%后,得到理想状态与改进后实际系统的仿真结果如图4所示;

(3)保持其它参数不变,将丝杠的拉压刚度提高10%后,得到理想状态与改进后实际系统的仿真结果如图5所示;

(4)保持其它参数不变,联轴器的扭转刚度提高10%后,得到理想状态与改进后实际系统的仿真结果如图6所示。

3 结语

通过以上的仿真分析发现,在高速高精度滚珠丝杠进给系统中,由于进给系统机械零部件的弹性变形会产生瞬态定位误差,最终会影响其定位精度。为减小瞬态定位误差,提高其动特性,我们可以选用刚度高的联轴器以及滚珠丝杠。但是这些参数的改变对整个系统响应的提高并不明显,而工作台质量的改变是系统动特性最为敏感的因素。证明了系统中最为薄弱的环节就出现在工作台上,所以要提高滚珠丝杠进给系统的动特性最有效的方法是针对其中的薄弱环节,对工作台进行优化设计。在保证不降低其自身刚度的前提下,减少其质量,从而可以有效地提高系统的动特性。

4 实际应用

当这台PCB数控钻床生产出来以后,定位精度一度达不到要求,而且震动和噪声都超标。虽然通过降低进给速度可以提高定位精度,但满足不了厂家对效率的要求。通过预紧丝杠提高丝杠刚度也没有明显的效果。于是,我们对工作台进行的优化设计,提出了两种方案:一种方案牺牲了工作台的刚度,对工作台的质量进行了大幅度地削减,工作台质量仅为32.5 kg;另一种方案是在没有明显降低工作台的刚度的前提下,通过增加筋板,减小壁厚等措施使得工作台的质量下降了7.3 kg。对两种方案都进行了实验,结果表明第二种方案是可行的。震动和噪声明显下降,实测值小于82db,达到了国家标准;定位精度也达到了2.2 μm,满足了用户的要求。

1 Daisuke Kono,Atsushi Matsubara,Iwao Yamaji,etc.High - precision machining by measurement and compensation of motion error[J].International Journal of Machine Tools& Manufacture,2000,9(48):1103-1110

2 Chen JS,Huang YK,Cheng CC.Mechanical model and contouring analysis of high speed ball screw drive systems with compliance effect[J].Int J Adv Manuf Technol,2004(24):241 -250

3 吴南星,胡如夫,孙庆鸿.数控车床丝杠进给系统刚度对定位精度的影响[J].中国工程科学,2004,6(9):46~49

4 张耀满.高速机床进给系统的性能研究[J].机械工程师,2004(5):7~9

5 杨祖孝.进给滚珠丝杠副传动刚度的计算[J].制造技术与机床,1999(7):12~14

6 李军,邢俊文,覃文浩.ADAMS实例教程[M].北京:北京理工大学出版社,2002.

7 蒋庆磊,武鹏,王乐勤.齿式离合器结合过程动态特性的仿真[J].机械设计,2009(3):20-22,58