使用微孔铝集流体的LiFePO4正极的性能

2010-09-18盖军辉何业东于维平

盖军辉,何业东,于维平

(1.北京科技大学材料科学与工程学院,北京市腐蚀、磨蚀和表面技术重点实验室,北京 100083;2.北京航空航天大学工程训练中心,北京 100083)

本文作者采用直流通断电源对铝箔进行电解腐蚀,制备微孔铝集流体,并研究了与LiFePO4组成正极的性能。

1 实验

1.1 微孔铝集流体的制备

将立方织构大于 95%,112 μ m厚的铝箔(日本产,99.97%)裁剪成5.1 cm×13 cm的薄片(有效腐蚀尺寸为5 cm×9 cm),用酒精(北京产,AR)浸泡 10 min、高纯水清洗后,在6%HCl(北京产,AR)中、75℃下,采用直流通断电源进行电解腐蚀,腐蚀电流为 4.5 A,断电时间toff设为 0.1 s,电量为10 C/cm2,电流波形见图1。通过改变通电时间ton(1 s、2 s、5 s、10 s、20 s、25 s 或 30 s)改变发孔的长度与密度。将发孔后的铝箔在3%HNO3(北京产,AR)中、70℃下浸泡30 min扩孔。最后,用高纯水冲净,在25℃下真空(相对真空度为-0.09 MPa)干燥2 h,冲成d=10 mm的圆片,备用。

图1 电解腐蚀的电流波形曲线Fig.1 Current waveform curves of electrolysis corrosion

1.2 实验电池的装配

按质量比 90∶5∶5将 LiFePO4(北京产,电池级)、炭黑(日本产,电池级)和聚偏氟乙烯(北京产,电池级)混匀,与适量的N-甲基吡咯烷酮(上海产,AR)在QM-ISP04行星球磨机(南京产)上球磨(400 r/min,球料比 20∶1)4 h。将所得浆料分别涂覆于未刻蚀和刻蚀后、d=10 mm的集流体铝箔上,在100℃下烘干24 h,以15 MPa的压力加压成型,每片正极含活性物质10 mg。以金属锂片(北京产,电池级)为负极,Celgard 2340膜(美国产)为隔膜,1 mol/L LiPF6/EC+DMC(体积比1∶1,韩国产,电池级)为电解液,在充满氩气的手套箱中组装实验电池(高25 mm、外径20 mm、内径15 mm)。

1.3 性能测试

按《铝电解电容器用铝壳通用规范》[4]剪取试样片并进行化成处理,再在10%碘(北京产,AR)的甲醇(北京产,AR)溶液中、40℃下浸泡24 h,得到铝箔腐蚀孔的氧化膜复型。用JSM-6480LV型扫描电子显微镜(日本产)观察铝箔及铝箔涂覆活性物质后的形貌,电压为20 kV,发射电流为95 mA。

用CT2001A电池测试系统(武汉产)进行充放电测试,电压为 4.1~2.5 V(vs.Li/Li+),电流为 1~10C;用CHI640C电化学工作站(上海产)对实验电池进行交流阻抗测试,测试频率为105~0.1 Hz,交流幅值为5 mV。

2 结果与讨论

2.1 微孔在铝箔表面的形成规律

不同ton的铝箔腐蚀孔的截面复型SEM图见图2。

图2 不同ton的铝箔腐蚀孔的截面复型SEM图Fig.2 Replica cross-section SEM photographs of corrosion hole on Al foil with different conduction time ton

从图2可知,腐蚀孔的长度随着ton的变化而改变。

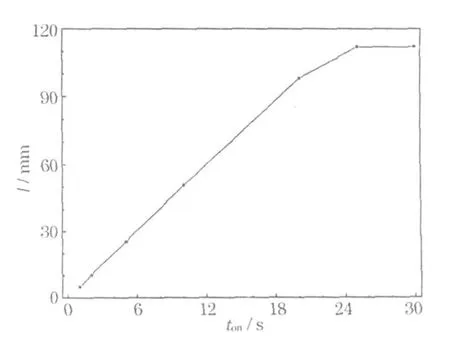

ton与腐蚀孔的长度的关系见图3。

从中央层面来看,政府制定了《民办非企业单位登记暂行办法》《民办非企业单位登记管理暂行条例》等若干规范性文件,地方政府也经常直接转发中央下达的此类文件。同时,各地方政府为了自身经济发展和政绩考虑,也会试验性地出台一些适应本地区特色的政策,制定相应的发展战略并依此对社会组织进行管理。随着实践的发展,相关的法律法规、规章政策也在相应地修订和调整,政策创新也在不断进行,以适应新环境、新形势的需求。

图3 ton与腐蚀孔长度的关系Fig.3 Relation between tonand corrosion hole length

从图 3可知,在达极限长度前,腐蚀孔的长度与ton存在一个线性关系区,与 R.S.Alwitt等[5]研究的结果相符。

采用间断性脉冲通电对铝箔进行电解腐蚀,可控制高压电子铝箔腐蚀孔的极限长度[6]。本文作者通过改变ton控制腐蚀孔的长度,再经过扩孔处理来改变腐蚀孔的孔径。

图4是ton=2 s制备的微孔铝集流体的SEM图。

图4 微孔铝集流体(ton=2 s)的SEM 图Fig.4 SEM photographs of micro-porous Al current collector(ton=2 s)

从图4可知,微孔铝集流体表面腐蚀孔的直径约为5 μ m,大部分腐蚀孔的长度约为10 μ m。

如无说明,后续实验所采用的微孔铝箔ton=2 s。

2.2 铝箔表面微孔化对电池循环性能的影响

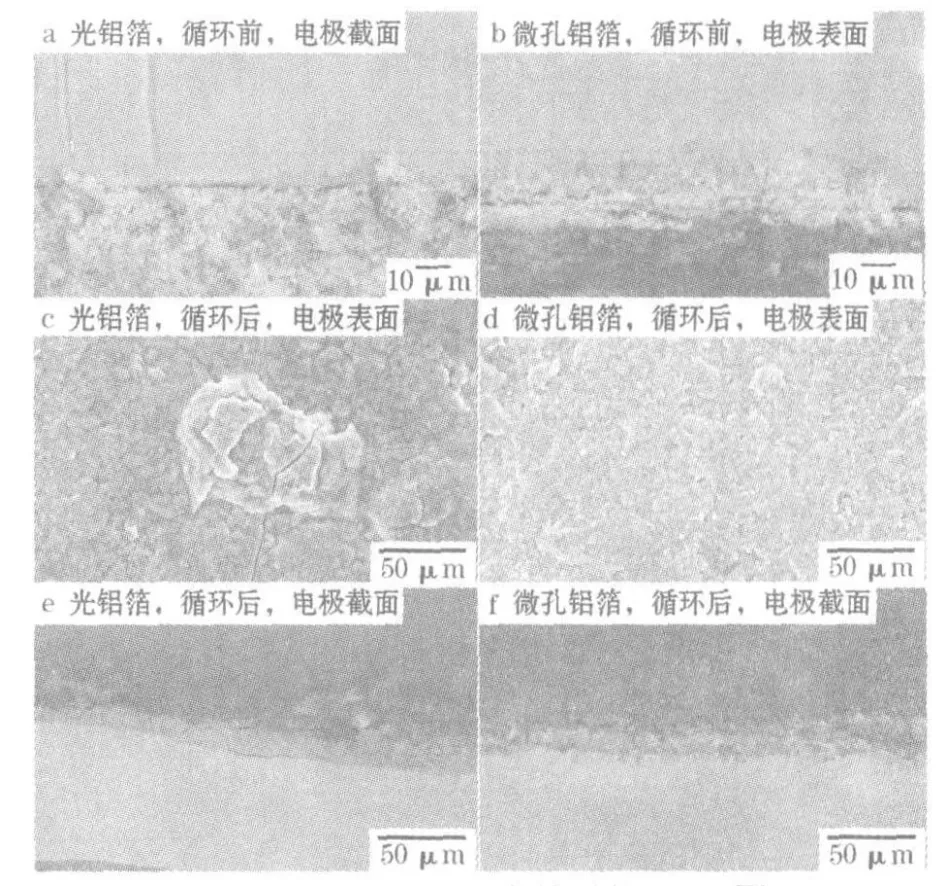

电极的0.1C循环30次前后的SEM图见图5。

图5 电极循环30次前后的SEM图Fig.5 SEM photographs of the electrodes before and after 30 cycles

从图5a、b可知,光铝箔与活性物质在界面处的结合较差,有的地方有较大的缝隙;采用微孔铝箔时,活性物质可镶嵌到微孔中,增强活性物质与集流体结合的强度。采用光铝箔时,电极循环后在表面、活性物质与铝箔的界面处有裂纹(图5c、e);采用微孔铝箔时,电极循环过后活性物质在表面的分布依然均匀,活性物质与铝箔的界面结合良好(图5d、f)。由此可见,采用微孔铝集流体可改善与活性物质的结合,缓解电池循环过程中活性物质的吸液膨胀,乃至脱粉。

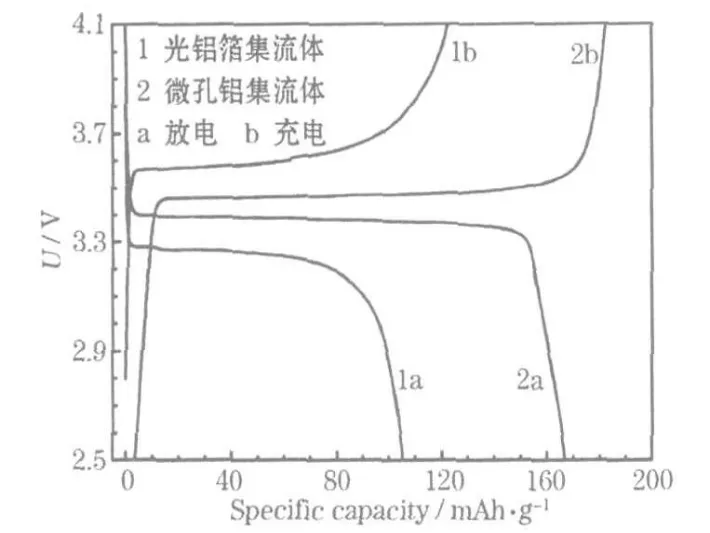

实验电池的0.1C首次充电放电曲线见图6。

图6 实验电池的0.1 C首次充电放电曲线Fig.6 0.1 C initial charge-discharge curves of experimental batteries

从图6可知,采用微孔铝集流体的电池,充放电电压平台分别为3.47 V和 3.38 V,电压差为 0.09 V,充放电比容量分别为185.4 mAh/g和165.8 mAh/g;采用光铝箔集流体的电池充放电电压平台分别为3.59 V和3.28 V,电压差为0.31 V,充放电比容量分别为 127 mAh/g和 105.3 mAh/g。与采用光铝箔集流体的电池相比,采用微孔铝集流体的电池充电平台电压低、放电平台高,说明极化更小。采用微孔铝集流体的电池,充放电比容量比采用光铝箔集流体的电池分别高58.4 mAh/g和60.5 mAh/g,说明微孔铝集流体的表面积更大,与活性物质接触更充分,可减小界面接触电阻和真实的电流密度,减小电极的欧姆极化和电化学极化。采用微孔铝集流体可提高活性物质的利用率,提高比容量。

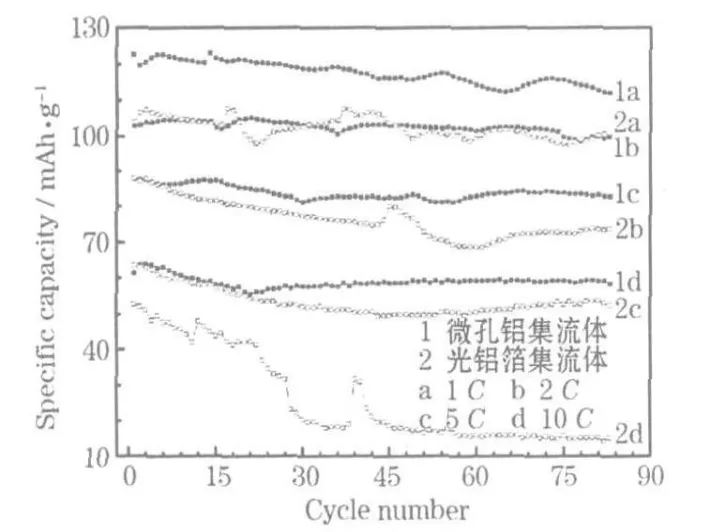

实验电池的循环性能见图7。

图7 实验电池的循环性能Fig.7 Cycle performance of experimental batteries

从图7可知,采用微孔铝集流体的电池,首次放电比容量均高于在相同电流下采用光铝箔集流体的电池。第80次循环时,采用微孔铝集流体的电池在1.0C、2.0C、5.0C和10.0C时的容量保持率都在90%以上;而随着放电倍率的增加,光铝箔集流体的容量损失逐渐严重。这说明采用微孔铝集流体,更多的Li+可直接通过集流体获得电子,电荷扩散距离缩短,增强了LiFePO4与集流体之间的导电性能,提高了LiFePO4在高倍率下的充放电性能。

2.3 铝箔表面微孔化对电极过程的影响

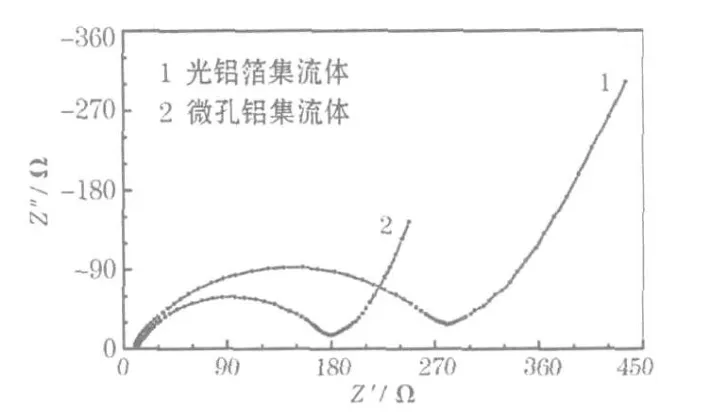

实验电池的交流阻抗谱见图8。

图8 实验电池的交流阻抗谱Fig.8 AC impedance plots of experimental batteries

从图8可知,采用微孔铝集流体的电池,高频区的半圆小于采用光铝箔集流体的电池,即阻抗更小,原因是微孔化增大了集流体的表面积,活性物质与集流体的界面接触电阻减小;表面积的增大使界面的电容增大、容抗减小。表面微孔化使电子在活性物质与集流体之间的传递更容易,改善了活性物质与集流体的接触效果,提高了电池的循环性能。

3 结论

采用直流通断电源,对立方织构大于95%的铝箔进行电解腐蚀,制备表面具有微孔结构的铝集流体。通过控制发孔过程的通电时间和扩孔处理时间,可制备隧道孔长度和孔径不同的铝集流体。与光铝箔集流体相比,LiFePO4与微孔铝集流体(通电时间2 s,通电次数50次)组成的正极的首次放电比容量提高到165.8 mAh/g,接近LiFePO4的理论值170 mAh/g,高倍率放电性能得到显著的改善。原因可能是微孔铝集流体提高了与活性物质的结合力,降低了界面的阻抗。

[1]Iwakura C,Fukumoto Y,Inoue H,et al.Electrochemical characterization of various metal foils as a current collector of positive electrode for rechargeable lithium batteries[J].J Power Sources,1997,68(2):301-303.

[2]FANG Qi(方祺),ZENG Yu-qun(曾毓群),CHEN Wei(陈卫),et al.聚合物锂离子电池的集流体[P].CN:02250069.3,2002-12-06.

[3]WANG Li-zhen(王力臻),CAI Hong-bo(蔡洪波),GU Shu-hua(谷书华),et al.直流刻蚀铝集流体对LiCoO2正极性能的影响[J].Battery Bimonthly(电池),2008,38(5):300-302.

[4]SJ/T11149-1997,铝电解电容器用铝壳通用规范[S].

[5]Alwitt R S,Uchi H,Beck T R,et al.Electrochemical tunnel etching of aluminum[J].J Electrochem Soc,1984,131(1):13-17.

[6]HE Ye-dong(何业东),WANG Mei(王玫),YANG Hong(杨宏).一种可控高压阳极铝箔隧道孔长度的腐蚀方法[P].CN:200610011511.9,2006-10-18.