粘接聚苯硫醚膜室温固化耐高温环氧胶黏剂*

2010-09-12王晓坡白永平刘丽谷红波

王晓坡,白永平,刘丽,谷红波

(哈尔滨工业大学化工学院,黑龙江哈尔滨150001)

粘接聚苯硫醚膜室温固化耐高温环氧胶黏剂*

王晓坡,白永平**,刘丽,谷红波

(哈尔滨工业大学化工学院,黑龙江哈尔滨150001)

以环氧E-51和环氧TDE-85为主体树脂,三乙烯四胺和三乙醇胺为固化剂,并加入双马来酰亚胺(BMI)、液体端羧基丁腈橡胶(CTBN)等试剂,研制了用于粘接聚苯硫醚膜(PPS)与石油输送管道的室温固化耐高温环氧胶黏剂。通过TG、DSC和耐介质性测试,结果表明:所研制的胶黏剂具有较好的热稳定性和优良的耐油性,适用于石油管道这种高温的油性环境,有望在石油工业中得到应用。

聚苯硫醚;室温固化;耐高温;胶黏剂

前言

聚苯硫醚(PPS)作为目前石油输送管道中钢铁材料内衬的理想材料,具有耐磨、耐酸碱、耐氧化、化学稳定性极好等优点[1]。但聚苯硫醚膜较难与钢铁材料进行粘接。因此,研制一种合适的胶黏剂,使聚苯硫醚膜和钢铁材料具有较强的粘接性显得尤为重要。环氧树脂是一种粘接性很强的树脂[2~4],其中的环氧官能团具有很高的反应活性,极易在材料的表面发生化学反应,形成化学键,起到粘接的作用。所以选择环氧类胶黏剂进行粘接是比较合适的。同时,石油在输送过程中会与管道的内表面发生强烈的摩擦,产生很大的剪切力和较高的温度,这就要求胶黏剂在固化后要具有一定的力学强度和耐高温性能。而胶黏剂的这些性质除了与树脂有关外,还与所使用的固化剂有很大的关系,固化反应的形式及固化后形成的微观结构都直接影响着胶黏剂的机械强度和耐热性能。为了降低生产成本,还要求胶黏剂能够实现常温固化[5~7],也为了解决石油管道内衬—聚苯硫醚(PPS)膜的粘接问题,本文以环氧树脂E-51和TDE-85作为主体粘料、液体端羧基丁腈橡胶(CTBN)和聚硫橡胶作为增韧剂、三乙烯四胺和三乙醇胺作为固化剂、双马来酰亚胺(BMI)作为改性剂并添加适当的其它助剂,研制出一种可以在室温固化高温使用的耐高温环氧胶黏剂,并对其粘接性能、耐热性和耐介质性能进行了研究。

1 实验

1.1 实验原料

环氧树脂E-51(蓝星新材料无锡树脂厂),环氧树脂TDE-85(天津市津东化工厂),三乙烯四胺(北京益利精细化学品有限公司),三乙醇胺(北京益利精细化学品有限公司),双马来酰亚胺(BMI)(黑龙江省科学院石油化学研究院),液体端羧基丁腈橡胶(CTBN)(黑龙江省石油化学研究院),聚硫橡胶,聚苯硫醚(PPS)膜(日本进口),石墨粉(天津市博迪化工有限公司)。

1.2 分析测试

DSC:德国耐池公司STA449C热分析仪,氮气氛围下,以10℃/min的升温速率从室温升至500℃。

TG:美国PE公司,Pyris,热重分析仪,空气氛围下,以10℃/min的升温速率从室温升至500℃。

粘接强度测试:将被粘金属的表面经过砂纸的打磨,用水冲洗干净,放置于烘箱中烘干,取出冷却至室温后粘接。搭接面积按规定设计为:20mm× 20mm,固化时搭接面施加200g砝码的压力。室温固化后,在常温下按照10mm/min的拉伸速度测量剪切强度。

1.3 胶黏剂的制备

1.3.1 改性树脂体系的制备

将环氧E-51先与液体端羧基丁腈橡胶(CTBN)于150℃反应0.5h左右,再加入环氧TDE-85,于100℃下反应1h左右,再加入石墨粉混合均匀,得到改性树脂体系。

1.3.2 增韧体系的制备

在聚硫橡胶中加入适量的环氧TDE-85树脂,于150℃下反应0.5h左右,得到增韧体系。

1.3.3 固化体系的制备

在三乙烯四胺中加入适量的双马来酰亚胺(BMI),于150℃下反应1h左右,再加入一定量的三乙醇胺混合均匀,得到固化剂体系。

2 实验结果与讨论

2.1 胶黏剂中各组分用量的确定

2.1.1 固化剂用量的确定

以固化剂用量计算公式得出的参考用量为准,胺类固化剂的用量计算公式如下所示:

2.1.2 树脂比例的确定

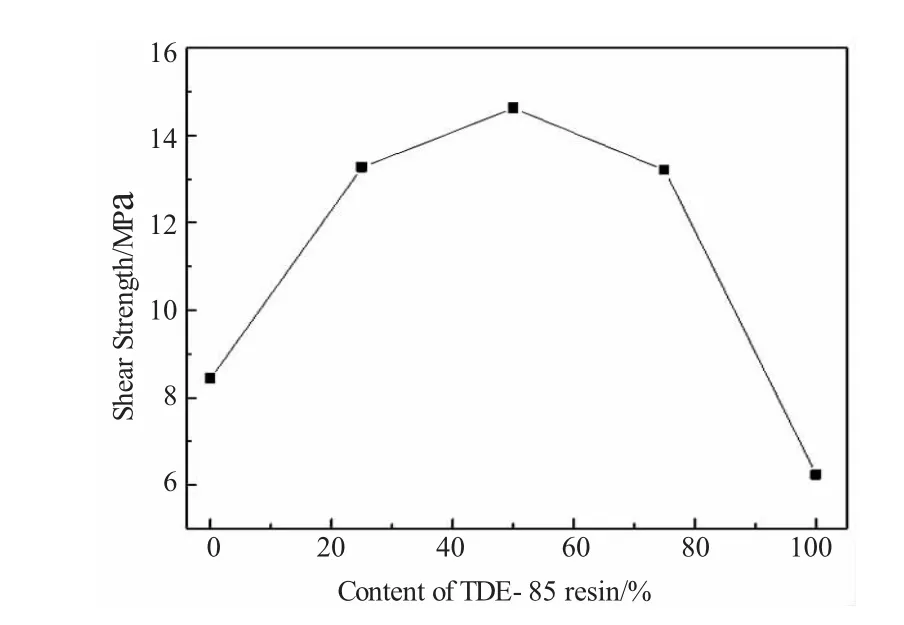

制备了环氧E-51与环氧TDE-85比例分别为3∶1,1∶1,1∶3以及全环氧E-51和全环氧TDE-85五种改性树脂体系,室温固化后在高温下进行热老化处理,再进行剪切强度测试,实验结果如图1所示。

图1 TDE-85的含量对树脂耐热性能的影响Fig.1 The effect of content of TDE-85 on the heat-resistance of the resin

从图1可以看出:随着TDE-85环氧树脂用量的增加,经热老化处理后的胶黏剂的剪切强度先增加后降低。当E-51环氧树脂与TDE-85环氧树脂的比例为1∶1时,经热老化处理后的胶黏剂的剪切强度最高,说明在这种比例下,固化后的胶黏剂在高温环境下的强度保持的最好,胶的耐热性能最好。这是因为:当TDE-85环氧树脂的含量较少时,E-51的含量较高,固化后的胶黏剂体现了E-51树脂本身的脆性,韧性较差,所以这时胶黏剂的强度较低,达不到高温环境下的使用要求。当TDE-85树脂的含量较高时,由于它是一种三官能度的环氧树脂,固化时的固化程度肯定不如双官能度的E-51树脂高,在一定程度上存在着固化不充分的问题,这会直接影响到胶黏剂的强度和高温环境下的耐热性,所以当TDE-85的含量较高时,耐热性能也不是很理想。只有当两种树脂的比例相近时,胶黏剂的耐热性才体现得最好,所以将TDE-85树脂与E-51树脂的比例确定为1∶1。

2.1.3 CTBN用量的确定

制备了CTBN加入量分别为10份、20份、30份、40份四种改性树脂体系,室温固化后,测定剪切强度,实验结果如图2所示。从图2可以看出:随着CTBN用量的增加,胶黏剂的剪切强度逐渐增加,当CTBN的用量为20份时,达到最大,之后有所降低,但还是呈现出一定的上升的趋势。这可能是因为:在CTBN的含量较低时,内增韧剂较少,增韧效果不明显,胶黏剂的脆性仍然较大,所以胶黏剂的强度较低。当CTBN的含量较高时,虽然胶黏剂的脆性得到了显著的改善,剪切强度有所提高,但是过多的CTBN会使胶黏剂的模量减小,硬度降低,剪切强度也受到一定影响,但并不明显。从生产成本的角度考虑,CTBN的用量越多,成本越高,因此在保证胶黏剂强度的前提下,应当尽量降低CTBN的用量。综合考虑后,将CTBN的用量确定为20份。

图2 CTBN用量对胶黏剂强度的影响Fig.2 The effect of content of CTBN on the strength of the adhesive

2.1.4 石墨粉填料用量的确定

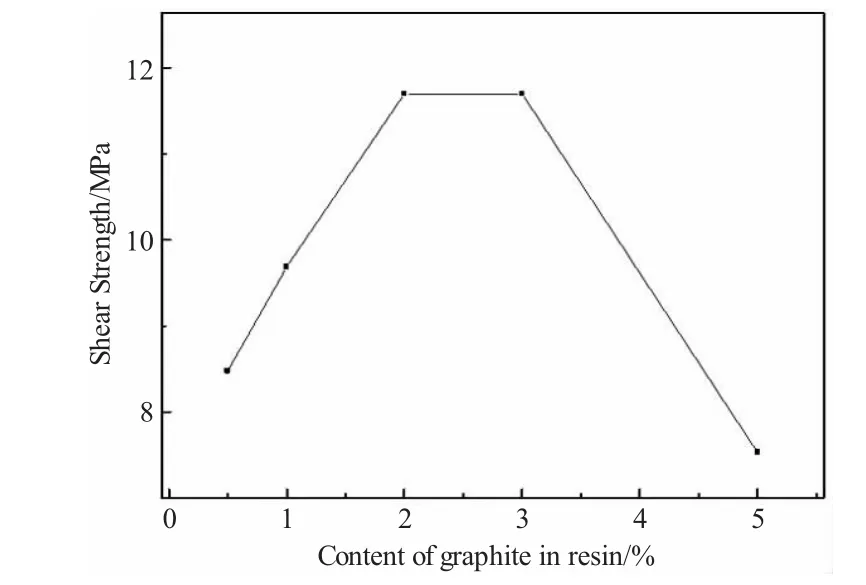

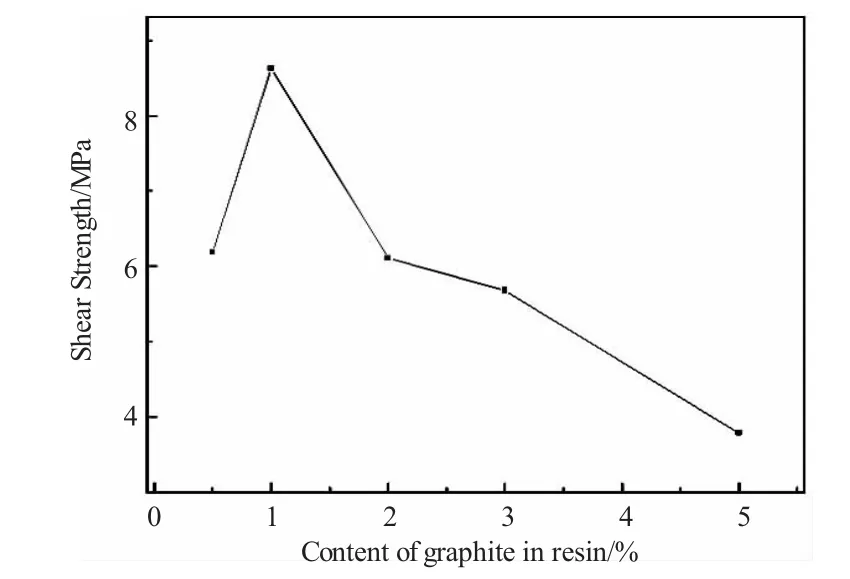

制备了两组加入石墨粉分别占树脂总质量0.5%、1%、2%、3%、5%的五种改性树脂,一组室温固化后,直接进行剪切强度测试,另一组室温固化后进行高温热老化处理后,再进行剪切强度测试,实验结果分别如图3及图4所示。

图3 石墨粉的用量对胶黏剂强度的影响Fig.3 The effect of content of graphite on the strength of the adhesive

从图3可以看出:随着石墨粉含量的增加,常温下胶黏剂的剪切强度逐渐增加,当含量达到2%时,强度达到最大值,含量继续增加,强度开始保持不变,而后又逐渐降低,到5%时已经降低得比较明显。这是因为:石墨粉的含量较低时,填料的成分太少,起不到对胶黏剂补强的作用。随着石墨粉含量的增加,填料以一定浓度在树脂中充分分散,起到了很好的补强作用,所以强度达到最大。当石墨粉的含量继续增加时,树脂中的填料过多,无机成分的性质表现得越来越明显,改变了外力作用时胶黏剂内部的应力分布情况,严重影响了固化后环氧树脂的性能,强度又明显下降。

从图4可以看出:石墨粉用量对胶黏剂的耐热性的影响与对强度的影响具有相似的趋势。剪切强度都是随着石墨粉用量的增加先增大后降低。不同的是,在耐热性的测试实验中,强度最高值出现在石墨粉含量为1%时,2%时的强度一般。而在强度测试实验中,剪切强度最高值出现在石墨粉含量为2%~3%时。但石墨粉用量为1%时胶黏剂的耐热性最好,而在含量为2%~3%时,胶黏剂室温条件下的强度最高,而且石墨粉对于调节胶黏剂的热膨胀系数可以起到关键的作用,可以适当地增加一些用量。从生产成本的角度出发,综合考虑后,将石墨粉的用量定为树脂总量的2%。

图4 石墨粉的用量对胶黏剂耐热性的影响Fig.4 The effect of content of graphite on the heat-resistance of the adhesive

2.1.5 BMI用量的确定

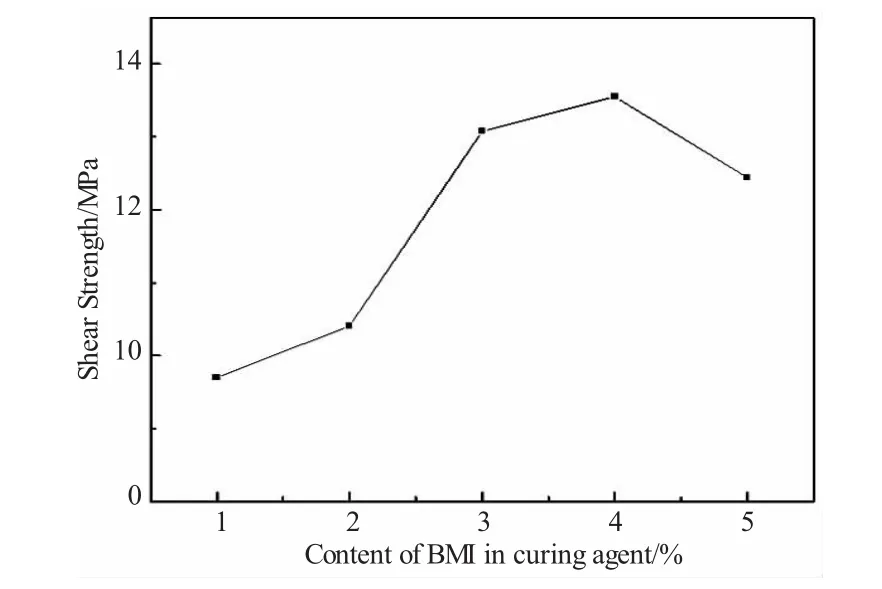

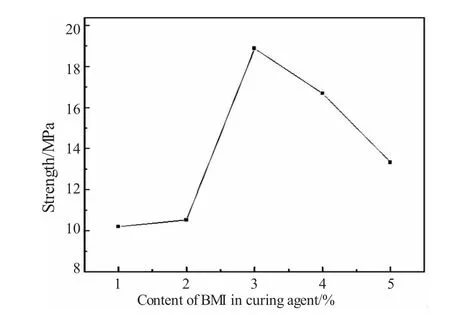

制备了两组加入BMI分别占树脂总量1%、2%、3%、4%和5%的五种改性树脂体系,一组室温固化后,直接进行剪切强度测试,另一组室温固化后进行高温热老化处理后,再进行剪切性能测试,实验结果如图5及图6所示。

图5 BMI的用量对胶黏剂强度的影响Fig.5 The effect of content of BMI on the strength of the adhesive

从图5可以看出:随着BMI用量的增加,胶黏剂的强度先升高后降低,在含量为4%时达到最大。这是因为:双马来酰亚胺(BMI)分子具有半梯形的分子结构,属于刚性很强的分子,将其引入到固化后的空间网状结构中,可以增大分子之间的作用力,提高胶黏剂的强度和模量,所以强度会随着BMI用量的增加而升高。但是,当BMI的含量超过一定的范围时,BMI的刚性成为主导因素,这会大大降低胶黏剂的韧性,使胶的脆性增加,剪切强度随之降低。从图中还可以看出,BMI的含量为3%时的强度与含量为4%时的最大值很接近。

从图6看出:BMI的含量对胶黏剂耐热性的影响与对强度的影响具有相同的趋势。但在耐热性实验中,耐热性随BMI含量增加上升很明显,剪切强度的最大值出现在BMI的含量为3%时,这说明当BMI的含量为3%时,胶黏剂在高温环境下的耐热性最好,强度较高。从图中还可以看出:经过热老化处理后的胶黏剂的强度与未处理的相比有一定的提高,这可能是由于热处理的高温条件使胶黏剂发生了后固化,固化程度进一步提高,强度也随之增加。综合考虑后,将BMI的用量确定为树脂总量的3%。

图6 BMI的用量对胶黏剂耐热性的影响Fig.6 The effect of content of BMI on the heat-resistance of the adhesive

2.2 固化时间对胶黏剂性能的影响

室温下不同固化时间对胶黏剂的剪切强度的影响结果如图7所示。

图7 室温下不同固化时间对胶黏剂强度的影响Fig.7 The effect of curing time on the strength of the adhesive

从图7中可以看出:胶黏剂的剪切强度随着固化时间的延长而上升,而且上升的趋势十分明显。当固化时间为8d时,剪切强度基本达到了室温条件下的最大值,再延长固化时间,胶黏剂的强度基本不再增加,保持稳定。因此,将这种胶黏剂的固化时间定为室温下固化8d。

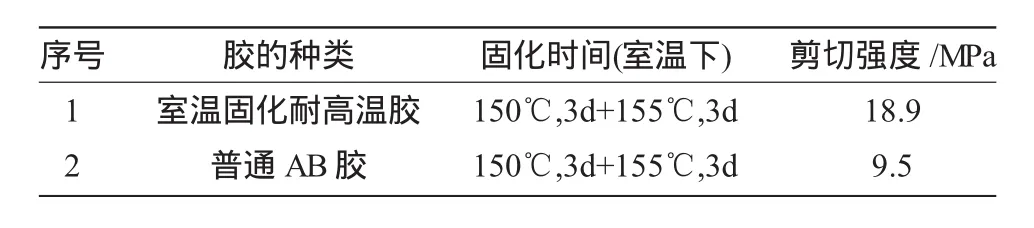

本文还将制备的胶黏剂与普通AB胶的性能进行了对比,对比结果如表1及表2所示。

表1 室温固化耐高温胶与普通AB胶强度对比Table 1 The comparison of the bonding strength between the room temperature curing heat-resistant adhesive and the AB adhesive

从表1中可以看出:室温固化耐高温环氧胶的强度远远高于普通AB胶的强度,前者的大小约为后者的3倍。

表2 室温固化耐高温胶与普通AB胶在耐热性方面的对比Table 2 The comparison of the heat-resistance between the room temperature curing heat-resistant adhesive and the AB adhesive

从表2中可以看出:室温固化耐高温环氧胶与普通AB胶在热老化处理的过程中都存在后固化现象。室温固化耐高温环氧胶在热处理后仍然能保持较高的强度,其剪切强度约为普通AB胶的2倍,耐热性比较理想。

所以,无论是在力学强度方面还是耐热性方面,室温固化耐高温胶都具有十分明显的优越性,具有很好的应用前景。

2.3 性能测试

2.3.1 粘接强度测试

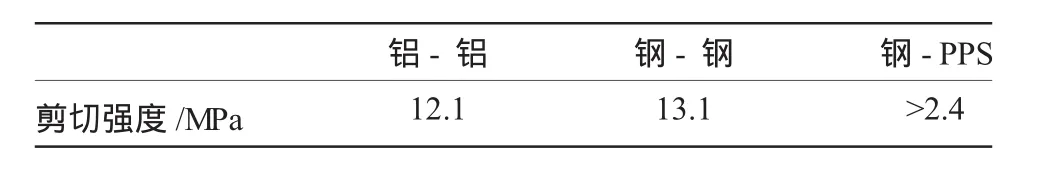

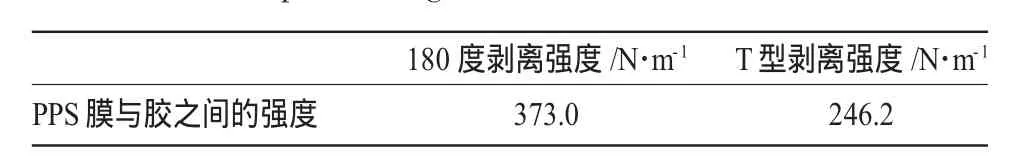

本文用所设计的胶黏剂配方分别测试了粘接铝-铝,钢-钢,以及钢-PPS的剪切强度,还在室温下对胶黏剂与PPS膜之间的180度剥离强度和T型剥离强度进行了测试。实验结果如表3及表4所示。

表3 胶黏剂对不同材料的剪切强度Table 3 The shear strength of the adhesive for different materials

从表3中可以看出:室温下,本文制备的胶黏剂对钢的粘接性比对铝的粘接性好,说明该胶更适合于粘接钢材料。胶黏剂对处理后的PPS膜与钢之间粘接的剪切强度已经高于PPS膜本身的断裂强度,即大于2.4 MPa。所以用这种胶来粘接PPS与钢材料是能够满足剪切强度要求的。

从表4中可以看出:胶黏剂对PPS膜的180度剥离强度高于T型剥离强度,但两种强度都不是很理想,剥离强度一般,不过还是可以满足实际应用要求的。

表4 胶黏剂与PPS膜之间的剥离强度Table 4 The peel strength of the adhesive for the PPS film

2.3.2 TG和DSC测试

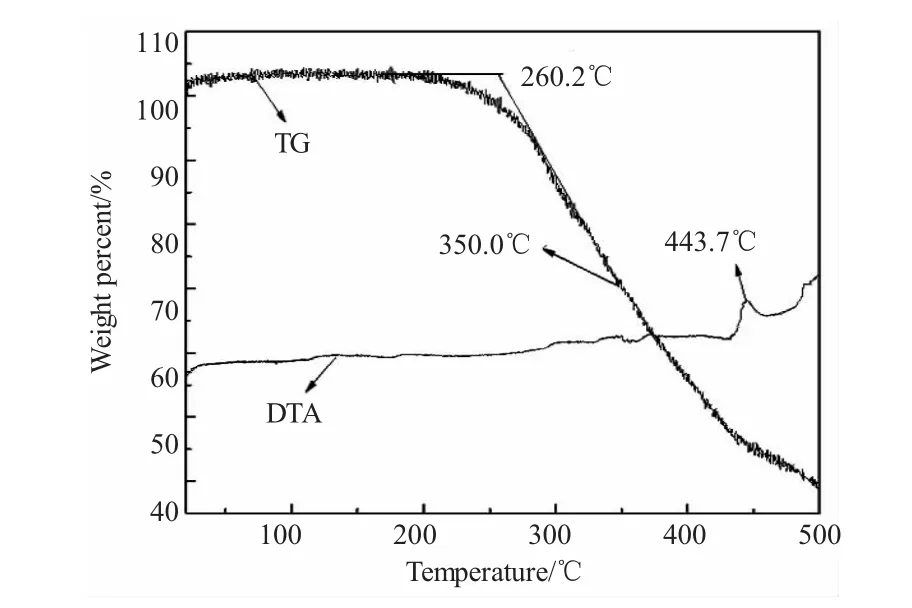

对固化后的胶黏剂进行TG测试,实验测得的TG-DTA曲线如图8所示。

从图8中可以看出:胶黏剂发生热失重的起始温度为260℃,在300℃之前保持着很高的残留率,基本保持在90%以上,失重速率最大时的温度为350℃,由此可见,胶黏剂具有良好的耐热性能,可以在100~150℃的环境下使用。

图8 胶黏剂的TG-DTA曲线Fig.8 The TG-DTA curves of the adhesive

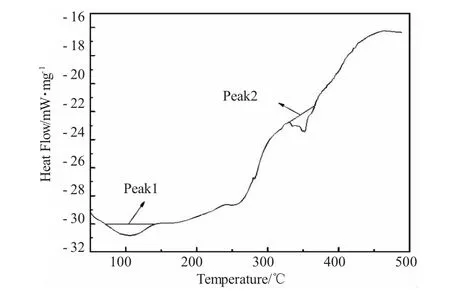

本文还对固化后的胶黏剂和普通AB胶进行DSC测试,测得DSC曲线如图9及图10所示。

图9 胶黏剂的DSC曲线Fig.9 The DSC curve of the adhesive

从图9和图10中可以看出:每一条DSC曲线都有两个峰。室温固化耐热胶DSC的第一个峰是后固化峰,第二个峰是双马来酰亚胺((B))的次级交联放热峰。普通AB胶DSC曲线的第一个峰也是后固化峰,第二个峰是胶黏剂发生热分解的吸热峰。并且室温固化耐高温胶的DSC曲线中,第一个峰出现在105℃处,而普通AB胶的第一个峰出现在59℃处,比耐高温胶低46℃。耐高温胶DSC曲线的第二个峰出现在352℃处,而普通AB胶的第二个峰出现在300℃处,比耐高温胶低52℃,可见这种室温固化耐高温胶发生每个物理化学变化的温度都要比普通AB胶高,而且室温固化耐高温胶DSC曲线中的峰面积也明显比普通AB胶小,说明物理化学变化发生的不是很剧烈,程度较低。这些都表明:这种室温固化耐高温环氧胶的耐热性及热稳定性明显优于普通AB胶,也说明了BMI发挥了其耐热性好的作用,使得胶黏剂的耐高温性得到了很大的提高。这种胶适于在高温条件下长期使用。

图10 普通AB胶的DSC曲线Fig.10 The DSC curve of the AB adhesive

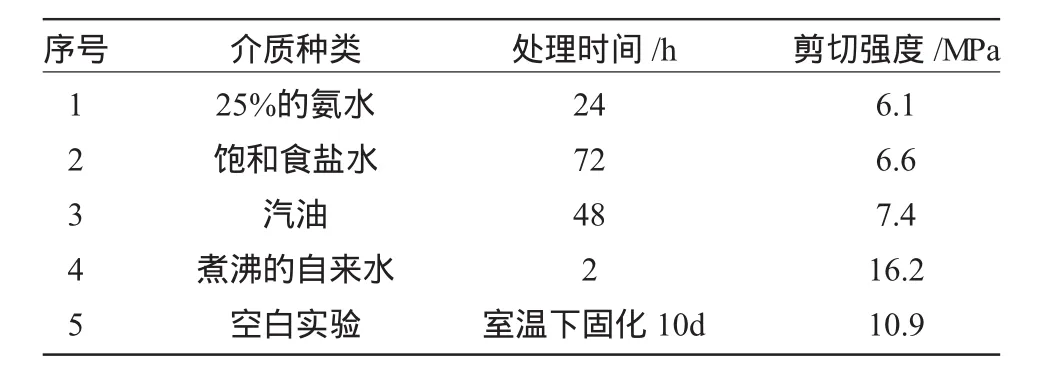

2.3.3 耐介质性测试

耐介质性实验的测试结果如表5所示。

从表5中可以看出:25%的氨水的腐蚀作用很强,浸泡处理后胶黏剂的强度下降较多,说明此种胶黏剂的耐碱性稍差。在饱和食盐水中处理了3d后,胶黏剂的强度损失了38%,说明此种胶具有较好的耐盐水性。在汽油中浸泡处理了2d后,胶黏剂的强度损失为32%,可见胶的耐油性也比较好,而且耐油性略好于耐盐水性。在沸腾的水中处理了2h后,强度反而得到了很大的提高,这是由于沸水的高温使胶黏剂发生了后固化,固化程度提高,造成的强度上升远大于沸水的腐蚀作用造成的强度降低。综上所述,这种胶的耐酸碱性能不是很理想,但耐盐水性和耐油性能较好,所以适于在石油输送管道等油性环境中长期使用。

表5 胶黏剂的耐介质性Table 5 The medium resistance of the adhesive

3 结论

(1)根据实验,得到较好的胶黏剂的配方为:

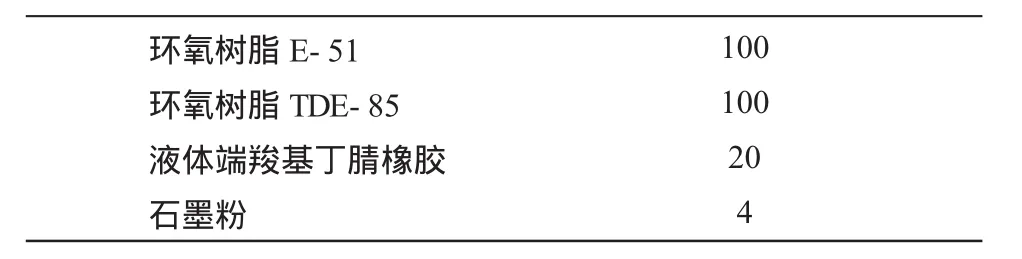

A组分(改性树脂):

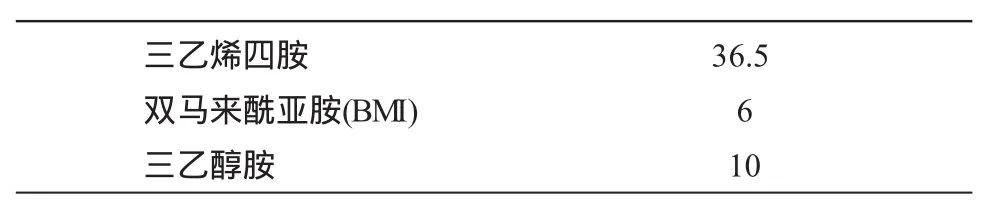

B组分(固化体系):

环氧树脂E-51环氧树脂TDE-85液体端羧基丁腈橡胶石墨粉100 100 20 4

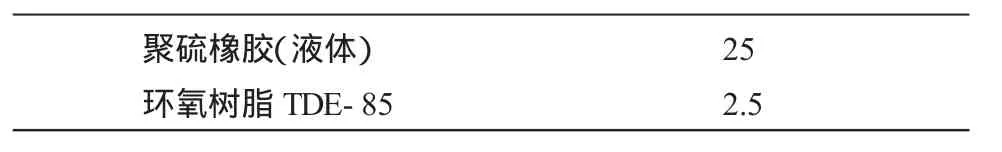

C组分(增韧体系):

三乙烯四胺双马来酰亚胺(BMI)三乙醇胺36.5 6 10

聚硫橡胶(液体)环氧树脂TDE-85 25 2.5

(2)胶黏剂对于铝和钢都有很好的粘接性,对于PPS膜的剪切强度很好,剥离强度一般,但可以满足实际应用要求,适用于钢材料与PPS膜之间的粘接。

(3)耐介质性测试及热分析的结果表明:这种胶黏剂具有很好的耐热性,适于在高温环境下长期使用;而且这种胶黏剂具有较好的耐油性能,适于在石油输送管道这样的油性环境中使用,具有很好的开发和应用前景。

[1]张浩,马海燕,胡祖明,等.纤维级聚苯硫醚的研究进展[J].材料导报,2006,9:25~31.

[2]张斌,王超.室温固化抗剥离耐温环氧树脂胶黏剂[J].中国胶粘剂,1999,8(1):15~18.

[3]CHI M D,TAKASHIMA H.Bonding properties of epoxy resincontaining mesogenic group[J].Polymer,200,42:2379~2385.

[4]王超,张斌.室温固化耐热150℃环氧树脂结构胶粘剂[J].粘接,2001,22(4):14~15.

[5]王超,王博,曲彪,等.聚硫醚改性环氧树脂固化耐高温结构胶黏剂[J].中国胶粘剂,2007,16(1):1~5.

[6]MARYB CHAN-PARK,ROSS HAGHIGLAT.UV a ctiviated adhesive for aluminum bonded pepairs[J].Journal of advanced Materials,2001,33(2):70~81.

[7]陈冠荣,陈远,时钧,等.化工百科全书[M].北京:化学工业出版社,1990:5~8.

The Room-temperature Curing and Heat-resistant Epoxy Adhesive for the Adhesion of PPS Film

WANG Xiao-po,BAI Yong-ping,LIU Li and GU Hong-bo

(College of Chemical Engineering and Technology,Harbin Institute of Technology,Harbin 150001,China)

In order to bond poly phenylene sulfone(PPS)and petroleum pipeline,a new room-temperature curing and heat-resistant epoxy adhesive was prepared.This new adhesive consisted of epoxy resin E-51 and epoxy resin TDE-85 as the main sticky material,triethylenetetramine and triethanolamine as the curing agent and the other reagents such as BMI,CTBN and so on.This new adhesive was characterized by TG,DSC and the oil-resistant test.The results showed that the adhesive had better thermal stability and excellent anti-oil property and it could work well at the high temperature and oily environment.This kind of adhesive might have the potential to be applied in the petroleum industry.

PPS;room-temperature curing;heat-resistant;adhesive

book=5,ebook=5

TQ 433.43

A

1001-0017(2010)04-0001-06

2010-02-08*基金项目:长江学者奖励计划项目

王晓坡(1986-),男,黑龙江省齐齐哈尔市人,在读硕士,研究方向为特种环氧胶黏剂的制备。

**通讯联系人