冷镦滚子凸模的冷挤压工艺

2010-07-27夏书香李宏萍吴江莉穆敬巍

夏书香,李宏萍,吴江莉,穆敬巍

(洛阳LYC轴承有限公司 工模具公司,河南 洛阳 471039 )

1 冷挤压工艺

冷挤压是在室温下把金属毛坯放在冷挤压模腔中,通过压力机固定的凸模向金属毛坯施加压力,使坯料产生塑性变形而制得零件的加工方法。冷挤压为一种无切削加工方法,其工艺特点主要有:

(1) 挤压件尺寸准确、表面光洁,一般尺寸精度可达到5~8级,表面粗糙度Ra可达到0.4~0.8 μm;

(2) 节约原材料,挤压件的材料利用率可以达到80%以上;

(3) 生产效率很高,特别是大批量生产时,相比切削加工提高了几倍甚至几百倍;

(4) 可加工形状复杂的零件;

(5) 挤压件强度高、刚性好。

2 冷镦滚子用凸模

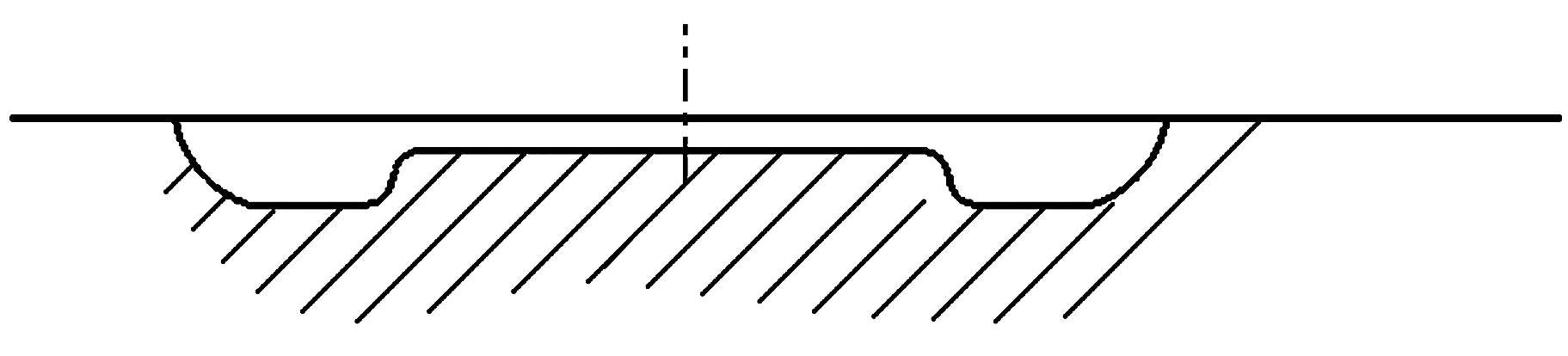

冷镦滚子凸模的型腔轮廓较为复杂(图1),常规加工工艺为车削加工后再抛光。特别对一些小规格的凸模,由于型腔尺寸很小,只能用成形刀加工,成形刀加工出的成形面表面粗糙度差,特别是靠近中心的部位,由于切削速度几乎为零,此处的金属实际上是被撕裂下来的,这样将会引起凸模在使用中发生应力集中,导致凸模掉块失效。

图1 凸模成形轮廓

3 冷挤压工艺分析

现用冷镦滚子凸模材料大多为GCr15,但使用中发现掉穴现象较为严重,经分析,认为是由材质和车削刀纹所造成的。还有部分大规格凸模采用Cr12MoV加工,但成本较高,且锻造难度较大,易开裂,成形淬火时易腐蚀出麻点(真空炉除外)。另外,现用的冷镦机精度不高,镦饼现象时有发生。综上,将采用冷挤压工艺加工GCr15材料凸模,以防止掉穴现象的发生,提高凸模寿命。

由于冷挤压为三向压应力状态,经过挤压后金属材料的组织结构更加致密,微小的气孔、缩松和微裂被压合。采用冷挤压工艺后,凸模成形部的表面粗糙度Ra达到0.8 μm。滚子凸模挤压工艺与车削工艺的使用效果对比见表1。

表1 滚子凸模车削与冷挤压加工工艺对比

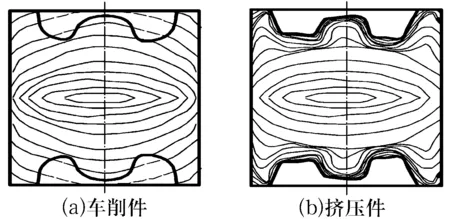

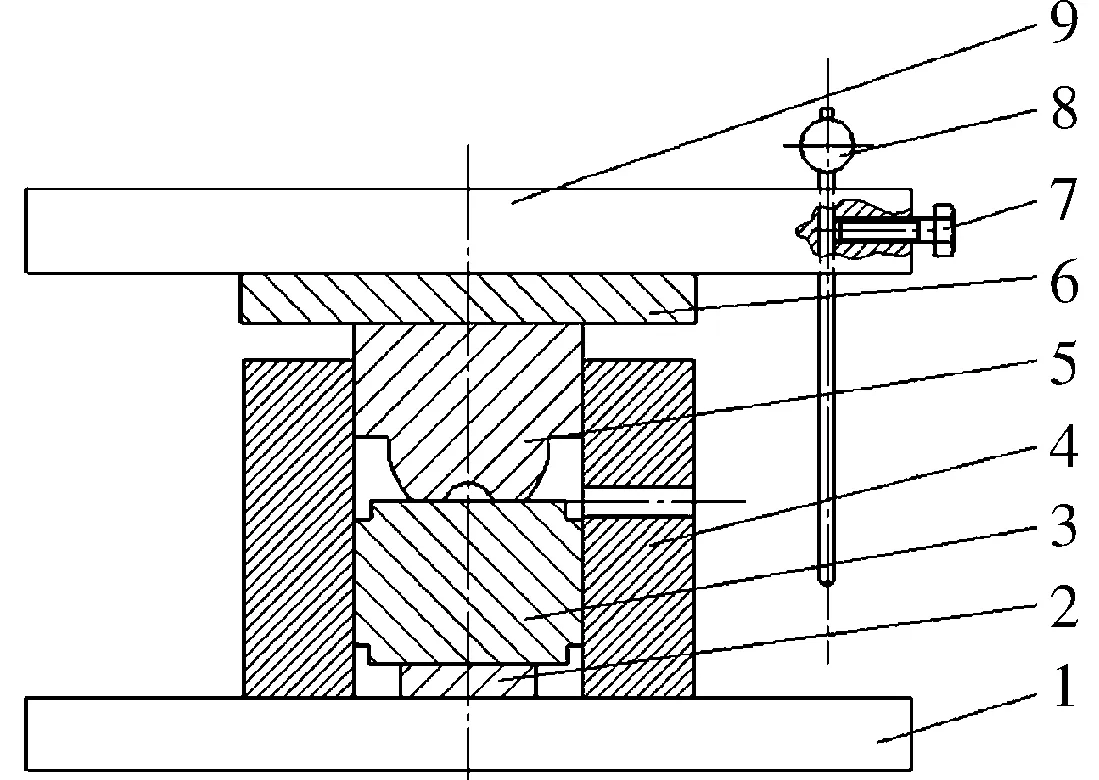

冷挤压加工凸模不会切断成形部的锻造流线,使凸模的强度得到进一步的提高。车削凸模与挤压凸模的流线比较如图2所示。用冷挤压加工凸模所需要工装如图3所示。

图2 凸模流线图

1—下模板;2—下垫板;3—工件(凸模);4—挤压套筒;5—挤压模;6—上垫板;7—紧固螺栓;8—测量机构;9—上模板

此外,为了改善材料的挤压性能、提高挤压模具的使用寿命,挤压前要对毛坯进行软化处理。GCr15坯料在挤压前先进行球化退回,将硬度控制在174~192 HB。

4 结束语

用冷挤压工艺加工的滚子凸模,尺寸精度和寿命都得到了很大的提高。在了解冷挤压加工原理及加工方法和失效凸模失效分析的基础上,又对30204,30205和32216等产品采用冷挤压的方法代替常规的车削成形,与原加工工艺相比,凸模寿命平均提高3~4倍,凸模型腔的一致性也得到了保证,使用效果很好。随着高性能模具材料和压力机的不断出现,冷挤压工艺在机加工中的运用范围将会更广泛。