辗压模具的设计与寿命的提高

2010-07-27魏銮,李丹

魏 銮,李 丹

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

精密冷辗技术是在常温下将环形回转类零件进行挤压产生塑性变形而得到成品件的一种冷加工成形方法,是机械精密轧制技术与精密塑性成形技术的集成创新,具有显著的节能、节材、降低生产成本和提高零件性能等突出优点。我公司的PCR系列冷辗机(PCR90,PCR120,PCR230等)工作原理为:主传动带动辗轮旋转,芯轴插入工件孔后由进给装置通过支承轮推动芯轴将工件压向辗轮,从而实现工件的辗压加工。

1 辗压模具的设计

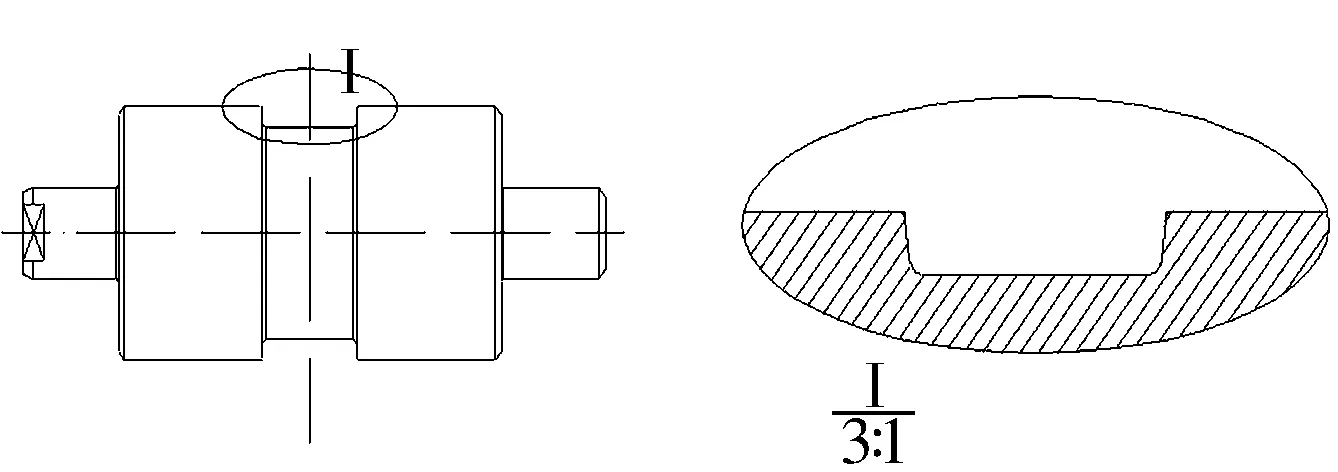

辗轮和芯轴为冷辗机的模具,其质量和精度直接影响工件的质量与精度,结构分别如图1、图2所示。辗轮主要控制工件外表面形状成形,而芯轴主要控制工件内表面形状成形。

模具设计包括几何尺寸设计和材料的选择,是冷辗工艺的关键环节,决定冷辗工艺的优劣。

图1 辗轮结构示意图

图2 芯轴结构示意图

1.1 几何尺寸的设计

几何尺寸设计主要是模具外形尺寸和型槽的形状尺寸设计,主要考虑冷辗件的形状、成形和模具寿命等因素。同型号机床的模具安装尺寸一般不变。芯轴外径尺寸依据所要加工的毛坯孔径尺寸和芯轴强度要求确定,型槽形状尺寸主要根据产品的内表面设计;辗轮外形面尺寸根据产品的外表面设计,辗轮的外径尺寸由芯轴外径尺寸、毛坯壁厚尺寸和机床模具中心距得出,并受机床安装尺寸限制。当冷辗机床型号确定后,模具中心距受机床结构限制,取值在某一范围内。

辗压开始与结束时模具(辗轮与芯轴)与工件毛坯之间的位置关系如图3所示。图中,R1为辗轮型槽底部半径;R为辗轮半径;r为芯轴半径;b为毛坯壁厚;M1为辗压开始时辗轮与芯轴的中心距;M2为辗压结束时辗轮与芯轴的中心距;H为辗压开始时模具的间隙;h为辗压结束时模具的间隙;f1为辗压开始时毛坯与辗轮的间隙;f2为辗压开始时毛坯与芯轴的间隙。f1的取值与冷辗工艺有关,一般不宜过大,毛坯精度较差时f1可取为零;f2的取值与毛坯精度有关,毛坯精度高f2取值小。辗轮与芯轴的中心距在辗压过程中是变化的,Mmin为冷辗机限定的最小模具中心距;Mmax为冷辗机限定的最大模具中心距;r′为芯轴最大半径。模具设计时应满足以下关系:

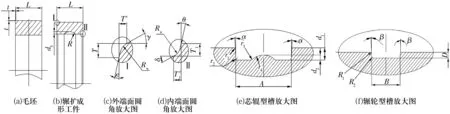

R1+r′+b+f1+f2=M1 (1) R+r+d=M2>Mmin (2) d>0 (3) M1>M2 (4) 由(1)~(4)式可推算出辗轮外径尺寸,在允许范围内辗轮外径尺寸尽量选取大值,这样辗轮可以多次翻新,以降低生产成本。 图3 辗压开始与结束时模具与工件位置关系示意图 模具型槽间宽度的配合以及与毛坯宽度的配合也十分关键。套圈辗扩成形及模具型槽结构如图4所示,图中,A为芯轴型槽宽度;B为辗轮型槽宽度;L为毛坯、辗扩成形工件宽度;t为毛坯端面倒角的高度、宽度;R为辗扩成形工件的沟槽半径;RW为外端面倒角弧半径;Rn为内端面倒角弧半径;R1,R2为辗轮型槽过渡圆角;r1,r2,r3,r4为芯轴型槽过渡圆角;D为辗轮型槽有效挡边深度;d1为芯轴型槽挡边深度;d2为芯轴型槽中凸模高度;d为芯轴型槽有效挡边深度,d=d1-d2;d3为辗扩成形工件的沟槽深度;α为芯轴型槽挡边倾角;β为辗轮型槽挡边倾角;γ为外端面倒角与水平面所成角度;ε为外端面倒角与垂直面所成角度;θ为内端面倒角与水平面所成角度;δ为内端面倒角与垂直面所成角度;T为辗扩成形工件外端面倒角高度;T′为辗扩成形工件外端面倒角宽度;T1为辗扩成形工件内端面倒角高度;T′1为辗扩成形工件内端面倒角宽度。 图4 套圈毛坯、辗扩成形及模具型槽结构 模具型槽侧壁为挡边,挡边一般带有不小于3°的倾角以保证毛坯顺利进入模具且辗扩中不产生毛刺,芯轴与辗轮挡边倾角大小可以不同。毛坯在模具中一般要以辗轮或芯轴为基准定位,为保证端面倒角精度,模具型槽有效挡边深度要大于产品的端面倒角高度,即D>T,d>T1。一般辗轮型槽有效挡边深度为2.5~5 mm,芯轴型槽有效挡边深度为0~3 mm。辗轮为定位基准时,辗轮型槽底部宽度可以略小于毛坯宽度以利于毛坯在辗轮中定位,这样易于保证辗压成形工件的精度。毛坯宽度尺寸公差大时一般采用芯轴定位,辗轮型槽底部宽度保证毛坯在型槽内活动余量不大即可,一般底部型槽宽度取值与毛坯宽度相等。芯轴型槽上部宽度等于或略大于辗轮型槽上部宽度。 模具选取材料时应考虑生产批量、材料性能、生产、使用情况等。辗压模具辗轮和芯轴要求强度高、耐磨、变形小且寿命长,一般采用冷作模具钢如Cr12MoV,LD(7Cr7Mo3V2Si)等。Cr12MoV为高碳、高铬类型莱氏体钢,具有良好的淬透性,且具有很高的耐磨性,易采购、性价比高,应用普遍,冷辗模具中辗轮材料多选Cr12MoV。LD(7Cr7Mo3V2Si)钢碳含量低,硬度高又具有较好韧性,冷辗模具中芯轴采用了LD(7Cr7Mo3V2Si)钢。 辗轮主要失效形式有磨损、塑性变形、疲劳破坏等。冷辗工件时,辗轮工作表面与工件毛坯相对运动,产生摩擦磨损和黏着磨损,可能产生塑性变形和疲劳裂纹。因此,要求辗轮有较高的耐磨性、抗黏性和低的表面粗糙度值,较高的硬度和抗疲劳强度能力。 芯轴的主要失效形式有磨损、塑性变形和断裂。冷辗时芯轴与工件接触,承受压力、冲击力及摩擦力,因此,要求芯轴既有高的硬度和耐磨性,又要有足够的韧性。 模具失效的原因很多,涉及的技术面很广,但通过优化设计、合理选材材料、改进加工(加工工艺、热处理工艺)工艺、合理使用等可以显著提高模具寿命。 在实际冷辗生产中,模具的寿命直接关系到生产的效率和成本,根据模具在使用中出现的失效问题,分析后提出以下提高模具寿命的措施[1]: (1)合理拟定冷辗压工艺。工件的结构设计符合冷辗压工艺性的要求;合理设计冷辗件和毛坯;提高润滑质量。 (2)合理设计模具结构和几何参数。合理设计模具的尺寸结构,保证毛坯在模具中的定位;控制模具精度,减小辗压时的振动;尽量避免截面的急剧变化,以减小应力集中,对于截面急剧变化的,应以较大的圆角半径和锥度过渡。模具的几何形状应有利于金属的变形和流动,尽可能地减小工件表面粗糙度值。 (3)合理选择模具材料。依据辗轮的制造断面较大、形状复杂、耐磨性要求高、承受较大冲击载荷的特点,辗轮制造材料选用了Cr12MoV钢。新型LD(7Cr7Mo3V2Si)冷作模具钢与Cr12MoV钢相比具有强度高,韧性好,耐磨损,冷热加工工艺性能优良,淬火温度范围宽,热处理变形小等特点。而芯轴型槽形状较复杂,工作中承受较大压力和冲击力,特别对于长径比大的芯轴,韧性要求高,因此,芯轴材料选用了LD(7Cr7Mo3V2Si)钢。 (4)改善模具的热处理和表面处理工艺。完善和严格控制热处理工艺,加热要均匀,回火要充分;模具使用一段时期后进行一次应力退火,以消除疲劳应力;采用表面强化处理(如化学热处理、高能束表面强化等),提高模具耐磨性、抗黏性和抗疲劳强度性能。 (5)完善模具加工工艺。对于组织不完善,晶粒粗大的模具毛坯采用三方六面墩拔法反复锻造,把碳化物不均匀度控制在3级以内,同时应注意加工精度并保持形状的准确性。 (6)正确使用、维护和保管模具。正确安装和调整模具,使模具处于最佳工作状态;采用合适的支承距离,以减少芯轴支承跨距;保持模具工作表面的清洁;按照规程正确送料,防止因误送料引起模具损坏;合理润滑和冷却。 辗轮和芯轴组成的冷辗机模具,是冷辗机生产出合格产品的关键,其合理的设计与应用将大幅度降低生产成本,提高生产效率。

1.2 材料的选择

2 模具主要失效形式及性能要求

3 提高模具寿命的措施

4 结束语