一种液压支架端头控制器通讯系统的设计

2010-06-21李文华许春雨宋建成田慕琴

李文华,许春雨,宋建成 ,田慕琴

(太原理工大学 电气与动力工程学院,山西 太原 030024)

煤矿综采工作面环境恶劣,液压支架数量多且控制复杂,目前普遍采用的综合机械化采煤工作面与无人值守采煤工作面相比,其存在自动化程度较低,工作强度大,安全性差等问题。在综合机械化自动采煤工作面内采煤机、刮板输送机及液压支架的降柱、移架、升柱支护顶板、推移输送机等工序均需要人工干预,而无人值守采煤工作面上述操作将全部由端头控制器集中控制自动完成。无人值守采煤工作面开采技术必须以强大的数据传输通道为依托,完成间架控制器与端头控制器之间大量状态参数和命令信息传递,并保证端头控制器可以实时地把这些数据上传到位于顺槽中控室的工业控制计算机后由工控计算机统一指挥工作。针对无人值守采煤工作面液压支架控制要求,本文提出一种基于RS-485总线的综采工作面液压支架端头控制器通讯系统的设计方案,并进行了实验,效果良好。

1 系统结构设计

液压支架端头控制器通讯系统结构原理图如图1所示。端头控制器集中控制所有的间架控制器,通信方式采用主从方式,树枝状结构,所有的间架控制器都挂在端头控制器的通讯总线上,端头控制器的通信方式默认为发送状态,所有间架控制器通信方式默认为接收状态。间架控制器在收到端头控制器发送的控制信号后,才能执行具体动作。端头控制器与防爆工控计算机通讯采用主从方式,端头控制器通信方式默认为接收状态,防爆工控计算机通信方式默认为发送状态。端头控制器接收到防爆工控计算机发送的控制信号后,执行防爆工控计算机发送的动作命令。建立一套可实现液压支架端头控制器与上位防爆工控计算机及多台下位间架控制器之间的网络通讯。系统基于 RS-485通信协议,通过端头控制器集中控制液压支架,同时端头控制器还具备与上位防爆工控计算机通讯功能,支持防爆工控计算机对液压支架进行远程控制。

图1 液压支架端头控制器通讯系统结构图Fig.1 The structural drawing of the communication system for the electro-hydraulic terminal controller

2 通讯系统设计

系统工作中,液压支架端头控制器要通过间架控制器对液压支架的状态和动作,进行全面监测监控。为了提高数据处理和数据传输速度,本系统采用单片机C8051F001作为CPU。单片机C8051F001的时钟频率可达25 MHz,采用流水线指令结构,70%指令的执行时间为1个或2个系统时钟周期,可以满足系统实时性要求。

RS-232通讯协议支持的通信方式信号传输距离较近,一般不超过50 m,并且抗干扰能力差。与RS-232通信协议相比,RS-485通信协议支持的通讯方式,信号传输距离能够达到1 200 m,传输距离远,而且抗干扰能力强。

端头控制器通讯系统采用MAXIM公司的MAX485芯片作为 RS-485通信协议的收发器。MAX485是芯片具有强抗干扰能力的低功耗收发器,支持RS-485通信协议,数据传输速率可达2.5 Mb/s。MAX485芯片内部设有输入接收器和输出驱动器,控制输入接收器和输出驱动器的使能管脚是DE和在使能信号为禁止状态情况下,输入接收器和输出驱动器处于高阻态,MAX485芯片的输入接收器和输出驱动器可抗±15 kV的静电冲击。

CPU引脚为TTL电平,扩展一片MAX485芯片作为RS-485通信协议的电平转换单元;防爆工控计算机的串行异步通信基于RS-232标准。两者通信协议的逻辑电平不一致,必须进行通信协议转换。端头控制器与防爆工控计算机的通信采用RS-485通信协议,HXSP-2108B转换器作为RS-485和RS-232的协议转换器,从而实现端头控制器和防爆工控计算机之间的远距离传输。

2.1 RS-485通讯通道设计

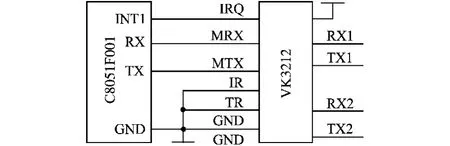

液压支架端头控制器通信原理框图如图2所示。由于CPU芯片单一的串行通信接口不能满足上述通讯系统要求,必须通过VK3212芯片扩展成两个通讯接口,分别与间架控制器和防爆工控计算机通信。CPU的通讯信号通过VK3212芯片连接光电耦合模块和MAX485转换模块,转换变成RS-485通信协议信号,经过防高压保护电路后与对应的接口连接。与间架控制器连接的通讯通道用于端头控制器向间架控制器发送命令,修改其控制参数,并实现液压支架动作控制及接收间架控制器采集的液压支架状态信息;与防爆工控计算机连接的通讯通道,用于端头控制器向防爆工控计算机返回液压支架的状态参数,这些参数将由防爆工控计算机传递到地面监控系统统一处理。无人值守采煤工作面开采过程中,端头控制器实时向间架控制器发送控制指令,并根据间架控制器返回的状态,下达后续动作指令,实现端头控制器对液压支架的集中控制;另一方面端头控制器作为防爆工控计算机与间架控制器之间的通讯中转站,支持防爆工控计算机对液压支架进行远程控制。

图2 液压支架端头控制器通信系统原理框图Fig.2 The functional block diagram of the communication sy stem of the electro-hydraulic terminal controller

2.2 抗干扰电路设计

针对RS-485串行通信过程中共模干扰和总线阻抗匹配所引起的信号干扰问题,系统制定了如下措施。

2.2.1 共模干扰

RS-485通讯协议采用差分方式传输信号,不需要相对于参照点来检测信号,接收器只需检测两线之间的电位差。RS-485标准规定传输信号共模电压应小于3 V,当系统A向系统B发送数据时,系统A的输出存在共模电压,当两个系统具有各自独立的接地系统时,两系统的地之间可能存在十几伏甚至数十伏电位差。此时系统B的接收器输入端共模电压将会是两者之和,并可能伴有强干扰信号,导致系统B共模输入超出正常工作范围,并在信号线上产生干扰电流。但收发器只能在共模电压不超出一定范围(-7~12 V)的条件下才能正常工作,否则就会影响通信的可靠性,甚至损坏接口。

针对这一问题,本系统作如图3处理,将系统A和系统B的信号地连接,以消除高阻型共模干扰;为了消除低阻型共模干扰,采用浮地技术,隔断接地环路,将干扰源浮置起来,即将系统的信号地与大地隔离,隔断了接地环路,避免形成很大的环路电流。

图3 RS-485通信电路框图Fig.3 The communication circuit diagram of RS-485

2.2.2 总线阻抗匹配

RS-485标准规定接收器的门限为±200 mV,具有良好的噪声抑制能力。但当接收器接收到的总线电压信号在±200 mV中间时,接收器会导致不确定的输出状态,而UART串行通讯时序以一个前导“0”触发接收动作,所以接收器的不定态可能会使UART串行通讯错误地接收一些数据,导致误操作。系统器件连接方式如图3所示,在引脚A上接上拉电阻R1(典型值20 kΩ),在引脚B上接下拉电阻R3(典型值20 kΩ),在引脚A和引脚B之间接匹配电阻R2(典型值120 Ω)。吸收总线上的反射信号,消除毛刺信号,保证信号正常传输,没有信号传输时增大引脚A和引脚B之间的压差,使干扰信号很难产生串行通信的起始信号“0”,增加了总线抗干扰能力。

2.3 接口扩展设计

为满足系统串口扩展和数据传输的实时性要求,系统采用VK3212芯片作为扩展芯片,其主接口为标准的三线UART接口(RX,TX,GND),无需其它地址和控制信号线。具有可编程波特率设置功能,最高数据传输速度可达 1 Mbit/s。VK3212芯片母串口和子串口的工作波特率可以由软件调节,不需要修改外部电路和晶振频率。通过芯片内置的协议处理器实现多串口扩展,不需地址线控制。两个子串口均为全双工,每个子串口可以通过软件开启和关闭,波特率可以独立设置,子串口最高可达920 kb/s。

VK3212芯片内部设有两级中断:子串口中断和全局中断。当IRQ引脚指示有中断时,通过读取全局中断寄存器GIR以判断当前中断类型,去读取相应的中断状态寄存器,以确定当前中断源。VK3212芯片的每个子串口都有独立的中断系统,当任意一个中断使能后,满足中断条件就会产生相应的中断,执行读/写操作,保证了数据传输的实时性。

通讯接口扩展具体连接方式如图4所示。将引脚IR设为低电平选择普通UART通讯模式;中断指示引脚IRQ与CPU的INT1引脚连接,用于传递中断信号,增强系统的实时数据传输能力;VK3212芯片与CPU之间做共地处理。写操作时,先向VK3212的RX写入一个命令字节,随后写入相应的数据字节;读操作时,先向VK3212的RX写入命令字节,相应的数据字节从 TX读取。可根据写入命令字选择不同的子串口通道号、子串口寄存器地址、写入/读取FIFO的数据字节个数。

图4 通讯接口扩展示意图Fig.4 The expansion diagram of communication interface

3 通讯软件设计

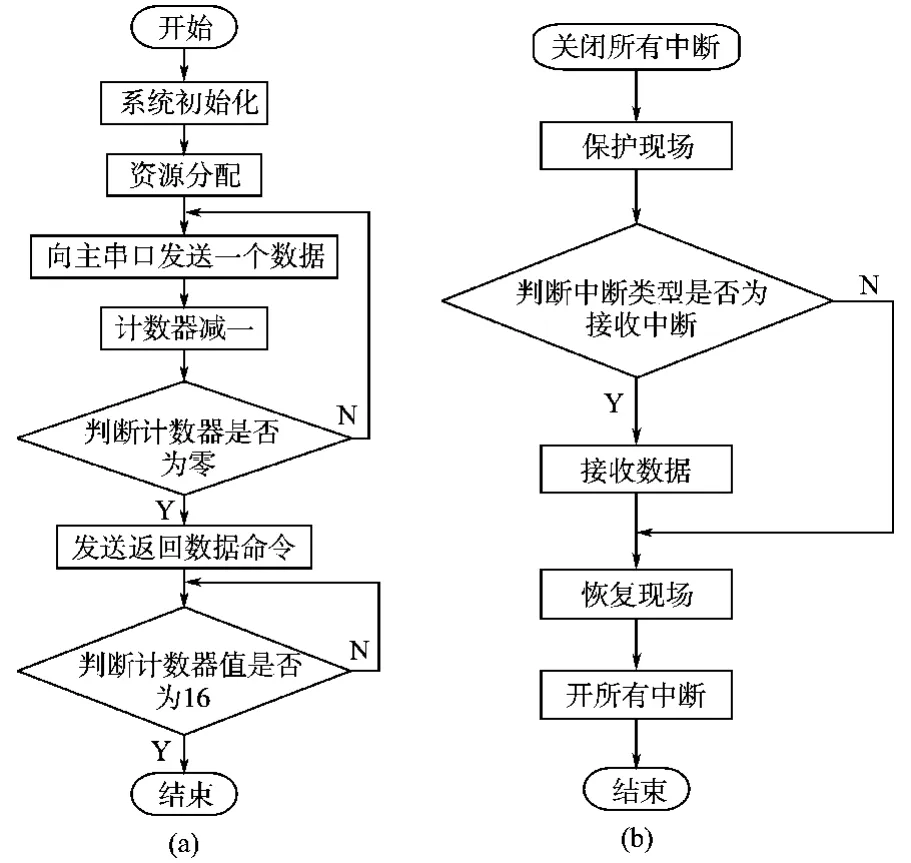

为验证系统通讯电路设计的可靠性,编写系统调试通信软件。通讯过程以本系统为主通讯装置向下位机间架控制器发送16个数据,并由间架控制器将所接收数据依据接收顺序返回,主通讯装置所发送数据存储到数据存储器的0X20-0X2F单元,接收数据存储到数据存储器的0X30-0X3F单元。端头控制器与间架控制器通信采用主从方式,端头控制器的通信方式默认为发送状态,所有间架控制器通信方式默认为接收状态,间架控制器接收到端头控制器发送的控制信号后,执行发送动作。软件共包括4部分:主程序,中断处理程序,数据发送程序,数据接收程序。软件主程序流程图如图5a所示。系统首先进行初始化设置和系统资源的分配,随后向间架控制器发送一个数据,同时,传送数据计数器减1,判断此时数据是否发送完毕。如果没有发送完毕再次向间架控制器发送数据,如果发送完毕则向间架控制器发送返回数据命令,判断此时数据是否接收完毕。如果没有接收完毕则返回上一级再次判断数据是否接收完毕,如果此时数据接收完毕则结束。

系统中断处理程序流程图如图5b所示。系统在接收到中断信号后,关闭所有中断并保护现场,读取中断标志寄存器,判断中断是否为数据接收中断,如果中断为数据接收中断,接收数据,恢复现场,开所有中断,最后跳出中断;如果中断不是数据接收中断,恢复现场,开所有中断,最后跳出中断。

图5 主程序和中断处理程序流程图Fig.5 T he flow diagram of main program and interrupt process program

数据接收程序流程图如图6a所示。数据发送程序流程图如图6b所示。

图6 数据接收与发送程序流程图Fig.6 T he program flow diagram of data reception and transmission process

4 实验结果

为检测本设计的合理性,依据第4节所设计软件进行如下实验:由本系统为主通讯方式向下位机间架控制器发送16位数据,并由间架控制器将数据依据接受顺序返回,存储到数据存储器的0X30-0X3F中,所发送数据存储到数据存储器的0X20-0X2F中。实验得到的传输与返回数据截图如图7所示。左侧为地址编码,右侧为通讯过程中所存储的数据。

图7 传输与返回数据截图Fig.7 The screenshot of transmission and return data

实验结果表明,数据传递准确、实时性强,不仅可以实现各个系统间的数据传输,而且还能通过主干网络实现设备的远程控制。满足端头控制器对液压支架集中控制的通讯要求。

5 结论

在煤矿井下现有液压支架通讯设备的基础上,根据煤矿安全生产监测监控系统的要求,设计了一种基于RS-485总线的煤矿端头控制器通讯方案,搭建了系统硬件电路。实验运行结果表明,其硬件可靠性高,抗干扰能力强,能实时、准确地进行数据传输,达到了对间架控制器远程监测监控和防爆工控计算机之间数据准确、实时传输的目的,满足液压支架端头控制器集中控制的通讯要求。

[1]毕博,王春平,孙书鹰.应用 RS-485的PC与单片机通信研究[J].科学技术与工程,2008,8(1):236-238.

[2]陈铁军,谢春萍.PC机与 RS-485总线多机串行通信的软硬件设计[J].现代电子技术,2007(5):103-105.

[3]阎显勇,宋建成.基于RS-485接口的煤矿井下通信总线的研究[J].工矿自动化,2008(3):77-79.

[4]杨娟.RS-485总线通讯可靠性设计措施[J].大众科技,2008(4):45-46.