200MW汽轮机挂闸后无法保持的故障处理

2010-06-13马素媛

马素媛

(郑州市郑东新区热电有限公司,河南郑州 451464)

0 引言

郑州市郑东新区热电有限公司#2机组采用东方汽轮机厂(以下简称东汽)C200/140-12.75/0.245/535/535-1型、单轴、三缸双排汽、超高压、中间再热、抽汽、凝汽式供热汽轮机,该机组于2008年8月17日进行首次冲转,2008年10月31日首次并网,并网后接带负荷50MW后进行暖机3h,随后进行汽门严密性试验和超速试验,期间发生了一系列异常现象。

1 故障现象

(1)2008年7月15日,安排进行汽轮机调速系统静态试验工作。调试人员在集控室进行远方挂闸/跳闸试验,发现在挂闸/跳闸指令发出几次之后,间断性地出现了其中某一次汽轮机挂闸会不成功的异常现象(没有规律可循),之后恢复正常。

(2)2008年8月17日,准备冲转前进行汽轮机远方挂闸/跳闸试验时,再次出现挂闸不成功的现象,后经汽轮机厂家技术人员检查,认为是汽轮机润滑油油质较差,复位电磁阀阀芯易卡涩。安装单位技术人员清洗复位电磁阀后,前几次挂闸正常,但往往在三四次以后再次出现挂闸不成功现象。生产厂家的意见是加强润滑油过滤,同时又对复位电磁阀进行了清洗,这才完成了冲转工作。之后,生产厂家又认为复位电磁阀泄压节流圈过小,将节流圈改为1mm孔径的节流圈。

(3)2008年11月1日,在汽轮机50MW暖机后,解列#2发电机组,进行超速试验。在进行到第2次超速试验时,再次出现挂闸不成功的现象,同时采用手捅复位电磁阀或强制复位电磁阀带电后,汽轮机可以挂闸成功,但复位电磁阀失电数分钟之后,汽轮机跳闸,首出“DEH故障停机”。重新挂闸后,故障依旧,汽轮机无法保持在挂闸状态。

2 汽轮机挂闸、跳闸过程分析

2.1 汽轮机挂闸过程分析

从东汽200MW机组调速系统组成和危急遮断原理可知,整个汽轮机的挂闸过程为:按下挂闸按钮(设在DEH操作盘上),复位阀1YV带电动作,泄掉危急遮断器滑阀上腔室压力油,1PS压力开关接点打开,危急遮断阀滑阀在其底部油压作用下上升到上止点,将低压保安油的排油口封住,建立去隔膜阀上部的低压保安油,此时隔膜阀上部油压压力开关2PS,3PS,4PS接点闭合。当遮断状态组件检测到低压保安油建立后发出信号给DEH,使复位阀失电,危急遮断器滑阀上腔室压力恢复到1.96MPa,复位阀组上的压力开关1PS检测到该油压建立信号后发出挂闸成功信号给DEH,挂闸程序完成。

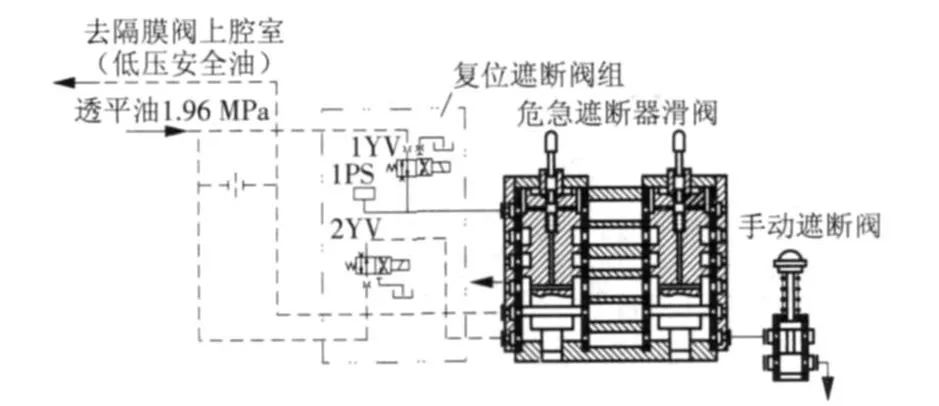

从可靠性角度来考虑,低压保安系统设置有电气、机械及手动3种冗余的遮断手段,如图1所示。

图1 低压保安系统主要遮断手段

(1)电气遮断。实现该功能由复位遮断阀组的电磁遮断阀和高压遮断模块及超速限制模块的电磁阀组来完成。该系统设置的电气遮断本身就是冗余的,一旦接受电气停机信号,电磁遮断阀带电,同时高压遮断电磁阀组失电。电磁遮断阀带电动作后,泄掉危急遮断器滑阀下腔室油压,使其危急遮断器滑阀下移,泄掉隔膜阀上部低压保安油,使隔膜阀打开,泄掉高压保安油,快速关闭各主汽、调节阀门,遮断机组进汽。而高压遮断电磁阀组失电,直接泄掉高压保安油,快速关闭各阀门。若高压遮断电磁阀组失电,即使危急遮断器滑阀拒动,系统仍能有效遮断所有调门、主汽门,确保机组安全。另外,各种电气停机信号也同时送到各调节阀、主汽阀油动机上的遮断电磁阀,使其带电,直接泄掉各阀油动机的安全油,快速关闭各阀门。

(2)机械超速保护由双通道的危急遮断器、危急遮断器杠杆及危急遮断器滑阀组成。动作转速为额定转速的110%~112%。当转速达到危急遮断器设定值时,危急遮断器的撞击子击出,打击危急遮断器杠杆,使危急遮断器滑阀掉闸,泄掉低压保安油,使隔膜阀打开,泄掉高压保安油,快速关闭各调节阀、各主汽阀,遮断机组进汽。

(3)系统在机头设有手动遮断阀供紧急停机用。手动按下遮断阀按钮,使危急遮断滑阀动作,将低压保安油泄掉,隔膜阀打开,泄掉高压保安油,快速遮断机组进汽。

2.2 挂闸和跳闸回路的油路、内部逻辑分析

从现象上看,一开始是汽轮机挂闸无法成功的问题,后来则严重到即使挂闸成功,也会因某种原因而自动跳闸。从上面的叙述中了解了在挂闸和跳闸过程中油路的变化,再次分析汽轮机逻辑中的相关设置,将有助于理清思路。汽轮机逻辑SAMA图如图2所示。

由图2可以看出,满足汽轮机挂闸的条件有3个:挂闸按钮按下触发,汽轮机处于跳闸状态,所有汽轮机主再汽门、调门、供热蝶阀、供热抽汽逆止门全部在关闭状态。判断汽轮机已处于挂闸状态的条件有2个:低压保安油压建立(2PS,3PS,4PS任意2个压力开关接点闭合,经3取2输出),挂闸油压建立(隔膜阀上部油压压力开关1PS接点闭合)。跳闸条件则比较简单,仅仅是挂闸状态输出取非后输出。

由上述挂闸和跳闸回路的油路、内部逻辑分析可知:试图进行汽轮机挂闸,首先要确定满足挂闸的条件。而机组的实际状态和DEH画面上的显示表明挂闸条件是全部满足的,在挂闸指令发出后引起挂闸不成功的可能原因:一是低压保安油压未正常建立,或者说压力开关接点未有效闭合;二是挂闸油压未建立或者说1PS接点未正常闭合。

3 原因分析

3.1 挂闸、跳闸部件说明

3.1.1 危急遮断器

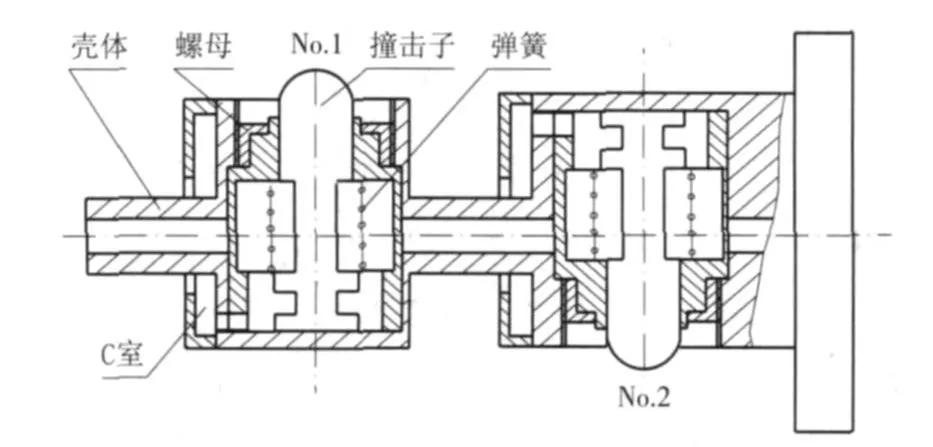

危急遮断器是汽轮机重要的超速保护部套,主要由壳体、撞击子和弹簧组成,如图3所示。

图2 汽轮机逻辑SAMA图

图3 危急遮断器主要构成

装配时,撞击子重心偏离旋转中心6.5mm。当汽轮机转子转速低于危急遮断器的动作转速时,撞击子产生的离心力小于弹簧的预紧力,撞击子不动作;当汽轮机转子转速达到额定转速(3000r/min)的110%~112%(3300~3360r/min)时,撞击子产生的离心力克服弹簧预紧力而迅速飞出,行程为(6±0.2)mm。做提升转速试验时,如果实际动作转速与规定值有差别,可旋转螺母进行调整,每旋转10°动作转速约变化23r/min,顺时针为转速增高方向,逆时针为转降低方向。每个危急遮断器有2个撞击子组装在1个壳体内,这是为了提高其工作可靠性而设置的,工作时任何一个撞击子跳出,均可实现遮断汽轮机。

危急遮断器壳体上的C室,是为了在汽轮机额定转速(3000r/min)下进行撞击子的喷油压出试验而设置的。

3.1.2 危急遮断器滑阀

危急遮断器滑阀是低压保安系统的枢纽,故采用双通道,如图1所示。小滑阀顶部接受危急遮断器杠杆的控制,当危急遮断器动作时,杠杆将小滑阀压下,压力油进入A室,此时,大滑阀上部受到油压作用的面积大于下部B室受到油压作用的面积,大滑阀落下,泄掉低压保安油,使隔膜阀打开,泄掉高压保安油,快速关闭各主汽、调节阀门,遮断机组进汽。

3.1.3 危急遮断器试验阀

(1)危急遮断器试验阀的作用。移动危急遮断器杠杆,做喷油试验。

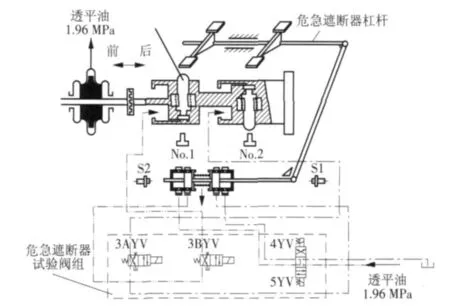

(2)工作原理。危急遮断器试验阀组主要由喷油电磁阀、试验电磁阀、集成块组成,如图4所示。

其工作原理如下:使试验电磁阀的4YV带电,压力油经试验电磁阀进入杠杆,使杠杆向机头方向移动,脱开#2撞击子,然后到喷油电磁阀(3AYV)前,此时接近开关S2检测到杠杆位置信号使3AYV带电,则压力油经3AYV进入#2喷油管,将#2撞击子压出,危急遮断器电指示器发出撞击子压出信号,使3AYV,4YV失电,则#2撞击子复位,杠杆也回原位,#2撞击子喷油试验完成。

图4 危急遮断器试验阀组

使试验电磁阀的5YV带电,压力油经试验电磁阀进入危急遮断器杠杆,使杠杆向机尾方向移动,脱开#1撞击子,然后到喷油电磁阀(3BYV)前,此时接近开关S1检测到杠杆位置信号使3BYV带电,则压力油经3BYV进入#1喷油管,将#1撞击子压出。危急遮断器电指示器发出撞击子压出信号,使3BYV,5YV失电,则#1撞击子复位,杠杆也回到原位,#1撞击子喷油试验完成。

3.1.4 复位遮断阀组

(1)复位遮断阀组的作用。在掉闸状态下,根据运行人员指令使复位阀1YV带电动作,泄掉危急遮断器滑阀上腔室压力油,使危急遮断器滑阀挂闸。当需要遮断时,遮断电磁阀2YV带电,泄掉危急遮断器滑阀下腔室压力油,使危急遮断器滑阀掉闸。

(2)结构及工作原理。复位遮断阀组主要由复位电磁阀、遮断电磁阀、集成块及压力开关等组成,如图1所示。

除有挂闸信号外,复位电磁阀处于失电状态,此时复位电磁阀将1.96MPa压力油引入危急遮断器滑阀上腔室。当需要挂闸时,可使复位电磁阀带电,则复位电磁阀将危急遮断器滑阀上腔室接通排油,使滑阀在危急遮断器滑阀下腔室油压的作用下运动至止点,此时再使复位电磁阀失电,危急遮断器滑阀上腔室油压重新恢复到1.96MPa,则挂闸工作完成。

3.1.5 蓄能器

(1)高压蓄能器。高压蓄能器均为丁基橡胶皮囊式蓄能器,共2组,预充氮压力为10MPa。高压蓄能器通过集成块与系统相连,集成块包括隔离阀、排放阀以及压力表等,其中压力表指示的是油压而不是气压,它用来补充系统瞬间增加的耗油及减小系统油压脉动。

(2)低压蓄能器。系统设有2组低压蓄能器,低压蓄能器由丁基橡胶皮囊式蓄能器组成,要求安装在尽可能靠近蝶阀油动机的地方。低压蓄能器用来在遮断状况发生时吸收瞬间增加的排油,防止排油背压过高;集成块上的压力表仅仅指示油压;充氮压力为0.2MPa。

3.1.6 高压遮断及超速限制模块

高压遮断及超速限制模块由高压遮断模块和超速限制模块组成。

(1)高压遮断模块主要由4个电磁阀和相应的卸荷阀、2个压力开关、2个节流孔及1个集成块组成。在正常情况下,4个电磁阀全部带电,使相应的卸荷阀关闭建立起高压安全油压,条件是隔膜阀关闭(即机组挂闸),此时各主汽阀油动机卸荷阀处于关闭状态。当需要遮断汽轮机时,4个电磁阀全部失电,卸荷阀开启,泄掉高压安全油,同时通过单向阀泄掉超速限制安全油,快关各阀门。

高压遮断模块的4个电磁阀为串并联结构,可以实现在线试验功能。

(2)超速保护模块主要由2个电磁阀、2个卸载阀及1个单向阀组成。正常情况下,2个电磁阀全部失电,建立起超速限制安全油,使各调节阀油动机卸荷处于关闭状态,关断阀处于开启状态。当汽轮机转速达到103%额定转速时,2个电磁阀全部带电,泄掉超速限制安全油,快关各调节阀阀门,限制汽轮机超速。

超速限制模块通过1个单向阀与高压遮断模块连接。

3.1.7 压力状态组件

压力状态组件由3个压力开关、集成块及一些附件组成,用来监视低压保安油压。其作用是:当机组挂闸时,压力状态组件发出低压保安油建立与否的信号给DEH,作为DEH判断挂闸是否成功的一个条件;当机组遮断时,压力状态组件发出信号给DEH,DEH给高压遮断模块发出失电指令,泄掉高压安全油,快关各阀门,以防止在隔膜阀拒动时不能有效遮断阀门。

3.1.8 隔膜阀

其作用是将低压保护系统的挂闸及遮断信号传递给高压系统。隔膜阀为波纹管接口阀,受低压保安油控制,下部阀门控制着高压保安油。低压保安油进入隔膜阀上腔室,当处于挂闸状态时,低压保安油压力为1.96MPa,它将使隔膜阀关闭。在遮断状态下,低压保安油被泄掉,隔膜阀打开,泄掉高压保安油快速关闭各油动机。

3.2 初步分析

本着先易后难的原则,首先对现场前箱外进行检查,观察整个挂闸过程的顺序如下:

(1)挂闸指令发出后,复位电磁阀带电吸合正常,此时1PS压力开关尚未动作(这是正常的,因为目前只是泄去危急遮断滑阀的上部腔室油压),由于危急遮断滑阀在前箱内部,它是否上移有待下一步验证。

(2)低压保安油压压力开关动作正常,除非隔膜阀机械卡涩,否则应能正常关闭当是无疑。而2PS,3PS,4PS压力开关闭合正常,说明危急遮断滑阀确实移到止点,封闭了低压保安油的泄油口。

(3)此时复位电磁阀失电,1PS压力开关正常动作闭合,说明危急遮断滑阀上腔室油压正常建立。DEH上面显示挂闸成功,此后未进行其他操作,大约5min后,汽轮机再次跳闸,首出“DEH故障停机”。热工人员观察EDPFNT内部的LOOP图时发现,低压安全油压建立信号置0,汽轮机跳闸输出置1,汽轮机始发出跳闸信号,证明低压安全油压失去,隔膜阀打开,汽轮机确已跳闸。

由于先前挂闸不成功时未能及时观察整个挂闸和跳闸过程,现在只能通过此次挂闸成功后很快又跳闸进行原因分析。再次研究了EDPF-NT中关于汽轮机挂闸的执行过程,发现挂闸按钮置1后,实际上是有一个30s的指令保持时间,即挂闸指令发出后,复位电磁阀持续带电30s。经咨询厂家后得知:此设计意图是担心复位电磁阀组的泄油口如通道过小、泄油过慢,会影响危急遮断滑阀的上移速度和力度,至于30s是否合适,看来不是问题的症结所在。2008年8月17日出现挂闸不成功后,笔者也曾怀疑是复位电磁阀上部泄油口的节流圈孔径过小,低压保安油不能很快被泄掉,造成危急遮断滑阀上移力量不足,从而导致挂闸失败。考虑到这种可能性后,将原先孔径小的节流圈更换成更大孔径的节流圈。现场对前箱外部进行观察,证实危急遮断滑阀上移是正常的,说明复位电磁阀组部分没有问题。

接下来继续分析挂闸失败的原因。由于看到的是低压保安油压最先失去,且跳闸首出确是“DEH故障停机”,说明确实是低压保安油压过低导致跳机。根据调速系统油路来看,低压保安油压无法建立的可能性有2个:一是母管本身油压过低,即高启油泵故障或主油泵出口逆止门不严,造成低压保安油压无法建立;二是系统中存在某处泄漏,造成油压无法正常建立。对于第1点,现场观察到的远方和就地参数证明不成立,且挂闸操作可以顺利进行,只是无法长时间保持而已。对于第2点,通过对设备及管路的检查,首先排除系统外漏的可能,如果内漏,特别是滑阀部分出现异常,排油口无法可靠封堵,就可能导致低压保安油从排油口被泄掉。

从油路上看(如图1所示),滑阀排油口无法封堵的原因可能为:滑阀因某种原因自行下移而打开排油口;排油口凸肩磨损造成封闭不严。由上述分析初步判断,问题的关键应在滑阀本体。

4 问题的解决

在进行故障分析后,#2机组试运指挥部决定利用停机消缺的机会,打开机头前箱进行内部检查,重点检查危急遮断滑阀是否存在问题。

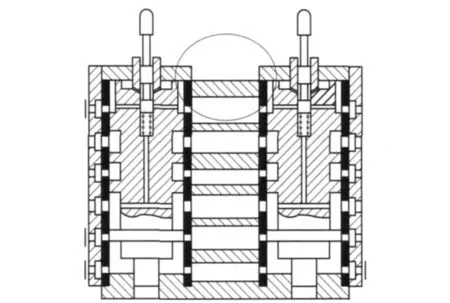

打开机头前箱后,查油路外观无异常和泄漏之处,停运高压启动油泵,解体危急遮断滑阀后,发现#2危急遮断滑阀内部小滑阀的阀杆(如图5中圆圈部分所示)出现歪斜,小滑阀阀杆凸肩已磨损。在更换过该部件后,#2汽轮机挂闸后无法保持的现象彻底消失。

图5 #2危急遮断阀内部结构

至此,基本上可推断出挂闸后无法保持真正的原因。当汽轮机挂闸指令发出后,危急遮断滑阀在下部油压的作用下上移到上止点后,复位电磁阀失电,重新建立起了危急遮滑阀的上部油压,此时1PS发给DEH挂闸已成功的信号,但由于#2危急遮断小滑阀的阀杆机械磨损(疑为装配原因所致),无法起到定位和封堵滑阀上部进油口的作用,滑阀上部进油口不能完全被凸肩封闭,这样,在滑阀上部油压恢复到1.96MPa时,在油压作用下,油开始进入危急遮断滑阀小滑阀的环形空间内,这就相当于在危急遮断滑阀的上部附加了一个额外的作用力。原本上部油压基本接近于下部油压(下部油压同为1.96 MPa),危急遮断滑阀在正常状态下处于平衡位置,但故障时由于附加了一个额外作用力,从而打破了这种设计上的平衡,在此作用力下完全可能造成危急遮断滑阀下移,导致滑阀排油口被误打开,最终泄掉低压保安油压,从而出现上述异常现象。

5 结论

该例故障的处理颇有代表性,分析中涉及热控、调速、机务3个专业。故障定位首先要从热工回路开始,也就是说必须要弄清机组挂闸后无法保持而跳闸的真正原因,特别是对于“DEH故障停机”这一ETS首出条件的分析,首先要从挂闸和跳闸分别在调速系统和控制系统的实现过程出发进行深入探讨。只有将可能出现问题的范围逐步缩小到低压保安油压的失去,才能真正进入到解决问题的核心阶段。

由于调速系统部件,特别是遮断装置在近年来出现故障的几率较小,尤其是作为起遮断核心作用的危急遮断滑阀,在以往极少听说有此类故障,所以,该案例有益于以后类似故障的处理。对于因故出现小滑阀中心不正、阀杆磨损这一问题,从现场拆卸时小滑阀内部小支撑弹簧的变形可推断,应与滑阀装配过程中工艺不良造成小滑阀中心不正,长期使用造成磨损有关,所以,在滑阀这一精密部件的装配过程中一定要把好安装质量关。