高强型煤热对流干燥特性的试验研究

2010-05-31彭好义周孑民彭庚谢东江刘艳军

彭好义,周孑民,彭庚,谢东江,刘艳军

(1. 中南大学 能源科学与工程学院,湖南 长沙,410083;2. 湖南黄沙坪铅锌矿生产部,湖南 郴州,424421)

型煤技术作为一项重要的洁净煤技术,具有工艺简单、投资少和成本低,且能提升燃煤品质、提高燃烧效率、实现废物利用和降低燃煤污染等特点[1-3]。目前,各种工业型煤如锅炉型煤[4]、气化型煤[5]、生物质型煤[6-7]等得到大规模应用。据不完全统计,目前我国型煤的年生产量已超过3000万t[8]。不仅如此,近年来,由于焦炭和块煤价格不断高涨,使得一些原本采用焦炭或块煤作燃料的生产企业如采用机立窑生产石灰的企业等,为降低生产成本,提出采用型煤代替焦炭或块煤的新方法。然而,目前常用的普通工业型煤还不能满足型煤代替焦炭或块煤的生产要求,这就产生了研制高强型煤代替焦炭或块煤的新课题。为此,彭好义等[9]采用正交实验法研制出一种用于石灰立窑的高强代焦型煤。根据高强代焦型煤生产工艺可知,型煤的机械强度不仅与型煤黏结剂、成型参数及原料煤属性有关,而且与型煤干燥过程密切相关[1,10]。因此,有必要深入研究高强型煤的干燥特性。林瑞泰[11]对含湿多孔介质的热对流干燥过程进行理论分析,并总结出多孔介质热对流干燥过程的一般特点。Moreno等[12]采用热重分析法对木质生物质颗粒物在流化床上的干燥特性进行了实验研究。国内张玉军[13]对型煤干燥过程含水率随干燥时间和干燥温度的变化规律进行了实验研究,但没有研究型煤内部温度随干燥时间的变化规律,而且实验采用间断测量干燥过程中型煤的质量的方法,给实验结果带来较大的误差。在此,本文作者采用连续称重和测温的方法,对高强型煤干燥过程中型煤含水率及内部温度随干燥时间的变化情况进行实验研究,并研究型煤冷态机械强度随含水率变化的基本规律,从而掌握高强型煤的干燥特性,以便为高强型煤干燥设备的优化设计及高强型煤干燥的运行管理提供指导。

1 型煤试样制备

彭好义等[9]通过正交实验研制出石灰立窑用高强代焦型煤。该型煤由低灰分和低挥发分的无烟粉煤和少量烟煤经过一种优化配制的复合黏结剂冷压而成。本次试验的型煤试样即按该文中的最优试验方案制备。型煤原料煤为90%的无烟煤粉和10%的烟煤煤粉,煤粉的粒度组成为:0.5 mm以下煤粉占总量的58%,0.5~1.0 mm的粉煤占14%,1.0~2.0 mm的粉煤占17%,2.0~3.0 mm 的粉煤占 11%,复合粘结剂的添加量为5.72%。型煤试样采用WE-100B型液压万能试验机冷压成型,成型压力为20 kN。将制备好的湿型煤试样为圆柱体,直径为40 mm,质量约40 g;型煤试样的初始含水率wC0为13.8%(含水率wC定义为型煤中的水分质量占湿型煤总质量的百分比)。

2 湿型煤热对流干燥特性曲线

2.1 试验方法与装置

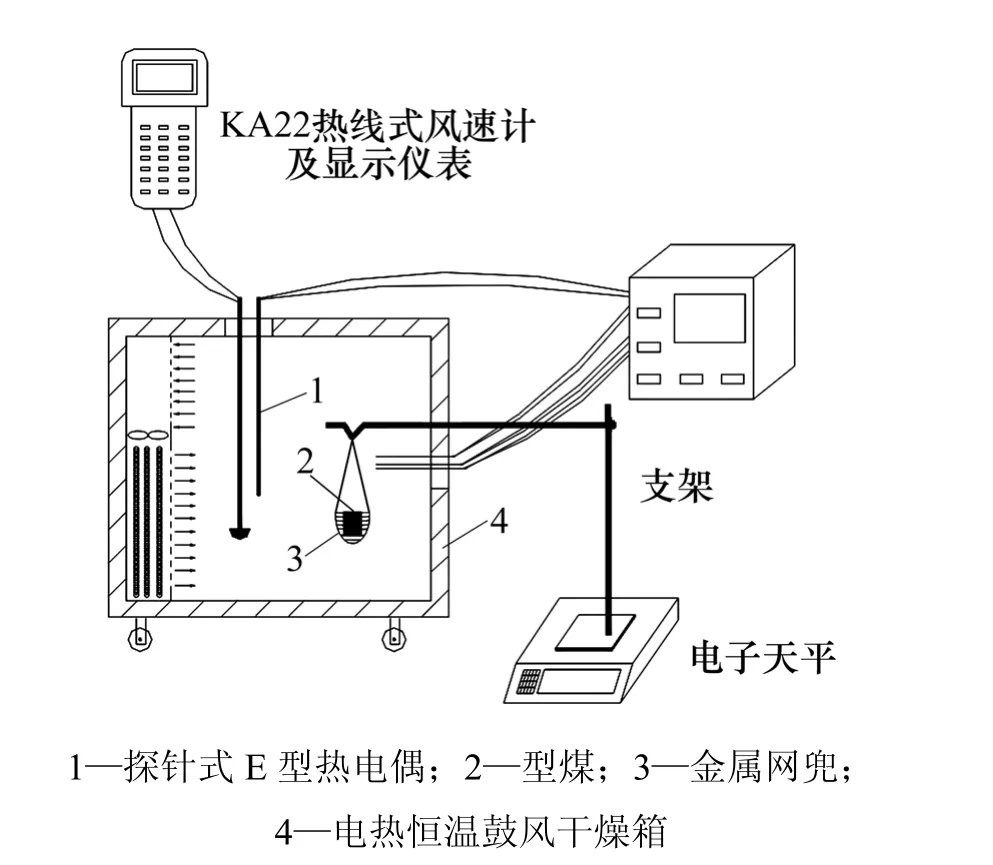

自行设计湿型煤热对流干燥试验台,其系统组成如图1所示,设备性能见表1。

图1 热对流干燥实验装置系统图Fig.1 System figure of thermal convection drying tester

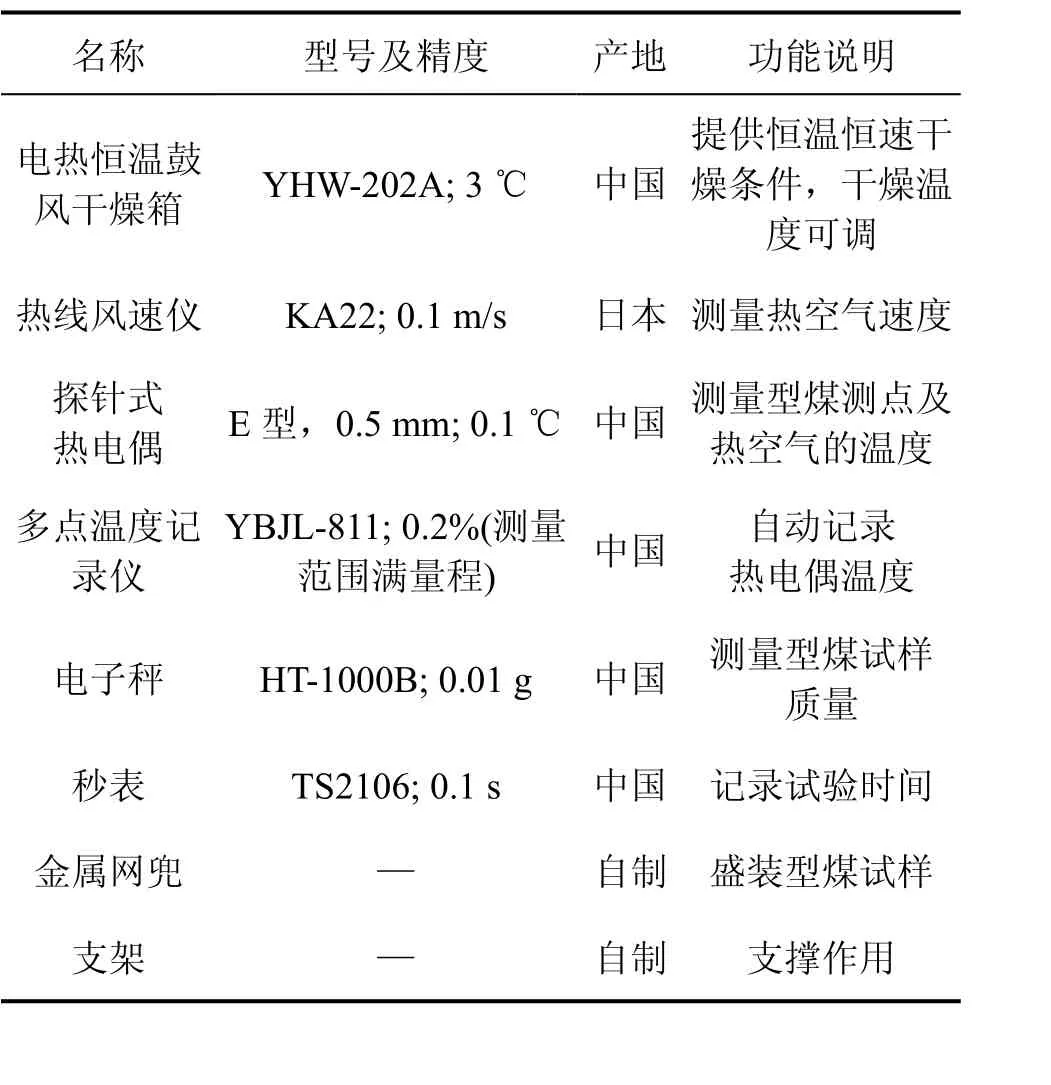

表1 干燥实验装置Table 1 Experimental drying equipment and accuracies

试验设定干燥温度为150 ℃。为测试湿型煤干燥过程中型煤表面及内部温度随干燥时间的变化,在成型后的湿型煤上共布置3个E型探针式热电偶,其测点布置如图2所示。图2中:h为湿型煤高度;r为湿型煤半径。

图2 测温点布置示意图Fig.2 Sketch map of temperature measuring points

试验时先将干燥箱预热到设定温度。将热电偶固定在图2所示的测点位置,并置于支架上的金属网兜里,连接好热电偶的连接导线后将支架置于电子秤上,称量初始时刻(t0)的质量。然后,将型煤移入到干燥箱内进行热对流干燥,并开始计时,多点温度记录仪开始自动记录各测点温度。在干燥过程中,前5 min内每隔30 s,5~25 min每隔1 min,25 min后每隔5 min人工记录1次电子天平的读数,当型煤的含水率降至1.5%时结束试验。经测试,干燥箱内的热风风速为(0.52±0.05) m/s,室内空气相对湿度为57.1%。

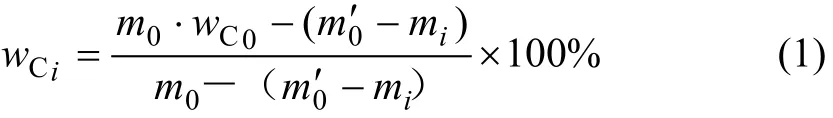

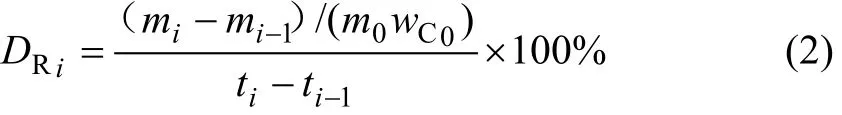

在试验过程中,干燥 ti时刻型煤的含水率 wCi的计算公式为:

式中:m0为干燥前湿型煤质量,g;0m′为t0时刻电子秤的读数,g;mi为干燥ti时刻电子秤的读数,g。

2.2 试验结果及分析

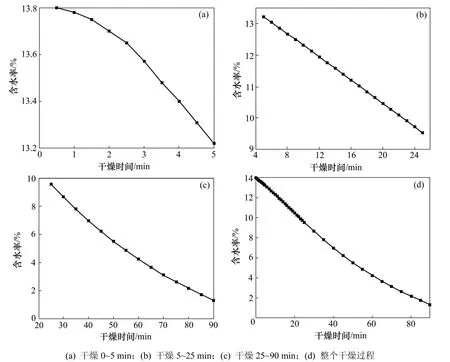

图3 湿型煤干燥过程含水率变化曲线Fig.3 Change curves of water content of wet briquette

整理试验数据得湿型煤热对流干燥过程中含水率的变化曲线如图3所示,整个干燥过程为90 min。从图3可以看出:干燥0~3 min时,湿型煤的含水率下降幅度逐渐增大,为升速干燥期;干燥3~25 min时,湿型煤的含水率随干燥时间呈直线下降,为恒速干燥期;干燥25~90 min时,湿型煤含水率随干燥时间呈二次抛物线形下降,下降幅度逐渐变小,为降速干燥期。定义干燥时间从ti-1至ti时间段内湿型煤的相对干燥速率DRi为:

DRi表征从ti-1至ti时间段内湿型煤干燥的快慢程度,通过式(2)将图3中的干燥曲线进行数据处理可得出湿型煤相对干燥速率的变化曲线,结果如图4所示。

从图4可以看出:湿型煤的热对流干燥过程分为升速干燥期、恒速干燥期和降速干燥期3个阶段,其中,升速干燥期历时最短,约占总干燥时间的3.3%,恒速干燥期约占总干燥时间的 24.4%,而后期的降速干燥期历时最长,在整个干燥过程中占支配地位。

图4 型煤相对干燥速率变化曲线Fig.4 Change curve of wet briquettes drying rate

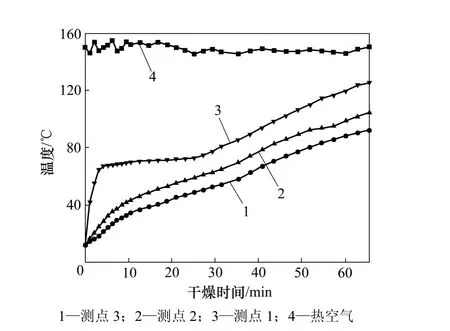

图5 给出了湿型煤干燥过程中在图2所示各测点的温度随干燥时间的变化曲线。从图5可以看出:沿型煤半径方向不同位置的温度随干燥时间的变化不同。结合图4与图5可明显地看出:在湿型煤干燥过程中存在热质耦合现象,传热与传质相互影响[14];干燥0~3 min时,湿型煤外表面温度急剧上升(由12.5 ℃快速增加到 59.6 ℃),促进了型煤表面水分的蒸发,使得型煤的相对干燥速率也快速提升。由于型煤内部热量的传递以导热为主,而型煤导热系数又较小,因此,型煤内部的升温速率比其外表面小,且自外向里逐渐降低;干燥3~25 min时,型煤外表面温度升高较小。图4中,干燥速率变化曲线近似地呈水平线。这是因为此阶段型煤水分蒸发主要发生在外表面,干燥热空气传递给型煤的热量主要被型煤表面水分蒸发所消耗,仅有少量的热量在温差作用下向型煤内部传递[15],从能量守恒关系上看,达到一个近似的平衡状态,型煤的相对干燥速率保持基本不变。在此时间段内,由于型煤自外向里存在一定的温度差,热量继续自外向里传递,使得型煤内部继续升温,但升温速率较升速干燥期下降许多。干燥25 min后,型煤外表面又开始出现较明显的温升,此时,型煤外表面水分蒸发量开始减少,型煤吸收的热量用于水分蒸发后还有剩余,这部分多余的热量则促使型煤温度升高。自此以后,型煤干燥进入降速干燥期。

图5 各测点温度与干燥时间的关系曲线Fig.5 Relationship between temperature of measuring points and drying time

从测点2的温升与干燥时间关系曲线可知:在型煤降速干燥期,存在蒸发相界面内移的现象;在干燥时间为67~73 min时,测点2的升温速度比其前后相邻时间段明显变缓,6 min内,温度升高仅1.8 ℃,温度基本保持不变。这说明该时间段内,测点2正处于蒸发相界面上,水分蒸发的吸热量与得热量基本保持平衡。

由于型煤干燥经历恒速干燥期后,其含水率仍高达 9.54%,因此,实际应用中必须使型煤干燥进入降速干燥期。然而,实验结果表明:型煤降速干燥期的干燥速率随干燥时间增加而不断下降。型煤干燥最终含水率要求越低,干燥所需的时间就越长,干燥的能耗以及干燥成本也就越大。因此,有必要进一步研究高强型煤干燥最终含水率与型煤机械强度的关系。

3 型煤含水率对冷态机械强度的影响

3.1 试验方法与装置

试验采用分时干燥与强度测试的方法,从制备的一批湿型煤试样中随机选取10个,并分成5组,分别用精度为0.01 g的HT-1000B电子秤称量每个试样的质量。采用FN101-2型电热鼓风干燥箱作为湿型煤的干燥装置,该装置具有控温功能,控温灵敏度为1 ℃。考虑到型煤干燥速度过快可能会对其机械强度造成不利影响,本次试验干燥温度设定为120 ℃。干燥箱内风速为0.35 m/s。干燥时间设定为1.0,1.5,2.0,2.5和3.0 h共5个时间段。将10个湿型煤平放于陶瓷盘内,型煤之间保持1 cm左右间距。当干燥箱内温度达到设定温度时,将放置型煤的陶瓷盘平放于干燥箱内,并开始计时。根据设定的干燥时间,依次取出干燥后的型煤试样并置于带盖的器皿内封闭冷却,对冷却后的型煤称量后再进行冷态抗压和冷态抗跌强度测试,测试方法见文献[9]。为提高实验准确性,共进行3次相同的实验,取其平均值进行实验结果分析。

3.2 试验结果与分析

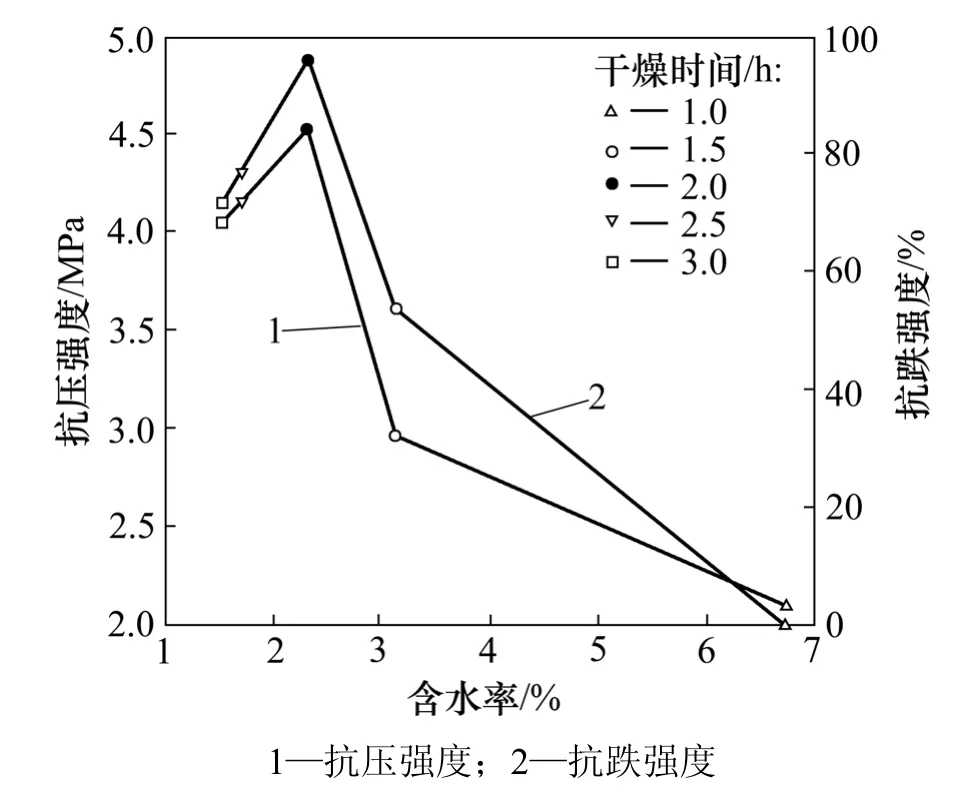

图6所示为型煤冷态机械强度随含水率的变化曲线。从图6可以看出:型煤的冷态抗压强度与冷态抗跌强度随型煤含水率的变化具有相似性,随着含水率的不断降低,型煤冷态抗压强度与冷态抗跌强度先升高后降低,存在极大值。从提高型煤强度方面来说,高强型煤干燥存在最佳含水率。

图6 型煤冷态机械强度随含水率变化曲线Fig.6 Curves of cold mechanical strength changing with water content of briquette

型煤干燥最佳含水率的确定具有重要的实用价值,它可作为型煤干燥实践中结束型煤干燥的判据。当干燥条件确定以后,最佳含水率所对应的干燥时间即为该条件下的最佳干燥时间。本次试验得出的高强型煤的最佳含水率为 2.32%,在此干燥条件下的最佳干燥时间为2 h。

高强型煤冷态机械强度随含水率的下降先升高后降低的原因如下:型煤压制成型后,煤粒与黏结剂虽然形成络合状态,但由于型煤内部存在较多的游离水,使得型煤内部煤颗粒之间以及煤颗粒与黏结剂之间的间距较大,煤与黏结剂之间的结合力较弱且不稳定,导致湿型煤的强度不高。随着型煤干燥的不断进行,型煤黏结剂水化后产生的凝胶体失水固结硬化,与煤颗粒的边缘基团结合在一起,形成稳定的物质[16]。煤颗粒与煤颗粒之间就靠这一稳定物质结合在一起,形成具有一定强度的型煤。从另一角度来看,型煤成型后,湿型煤颗粒之间存在着一层具有较强表面张力的黏结剂液膜。随着型煤干燥的不断进行,游离水分逐渐蒸发,黏结性液膜逐渐变薄,其表面张力逐渐增大。煤颗粒在这表面张力的作用下发生微小位移,并产生一定的搭接,使得煤颗粒彼此之间靠得更近,接触更紧密。当煤颗粒间的液膜蒸发完后,相当于失去了煤颗粒间的“润滑剂”,煤颗粒间的机械啮合力增加[1,17]。因此,高强型煤的冷态机械强度随含水率的下降而不断升高。但是,当型煤含水率达到最佳含水率以后,因蒸发界面内移,型煤内部干燥区域面积不断增大,蒸发界面水分蒸发量不断下降,型煤内部温度上升加快。由于型煤是由煤颗粒和复合黏结剂组成的复合体,各物质之间的热膨胀系数存在一定的差异,型煤内部各部分因热膨胀而发生的形变差异无法通过自身的协调而消除,因而必然产生热应力。随着热应力的积累,导致型煤内部结构发生一定程度的改变。型煤内部热应力的产生是导致型煤因过度干燥而降低其冷态机械强度的根本原因。

4 结论

(1) 高强湿型煤的热对流干燥过程经历升速干燥期、恒速干燥期和降速干燥期3个阶段,其中,升速干燥期历时最短,恒速干燥期约占总干燥时间的24.4%,而降速干燥期在整个干燥过程中占支配地位。

(2) 湿型煤干燥过程中存在热质耦合现象,型煤温度自外向内随干燥时间的变化不同。在型煤干燥过程中,存在蒸发界面内移的现象。

(3) 高强型煤热对流干燥过程中其冷态机械强度随含水率的降低先增加后降低,型煤干燥存在最佳含水率,试验条件下高强型煤干燥的最佳含水率为2.32%。

[1] 徐振刚, 刘随芹. 型煤技术[M]. 北京: 煤炭工业出版社, 2001:2-10 XU Zhen-gang, LIU Sui-qin. Briquette technology[M]. Beijing:Coal Industry Press, 2001: 2-10.

[2] 吴占松. 煤炭清洁有效利用技术[M]. 北京: 化学工业出版社,2007: 3-13.WU Zhan-song. Coal clean utilization technology[M]. Beijing:Chemical Industry Press, 2007: 3-13.

[3] 钱剑青, 任有中, 李洪强, 等. 固硫洁净型煤的工业性应用研究[J]. 浙江大学学报: 工学版, 2001, 35(4): 356-359.QIAN Jian-qing, REN You-zhong, LI Hong-qiang, et al.Research on the industrial utilization of and combustion of clean desulfurized briquette[J]. Journal of Zhejiang University:Engineer Science, 2001, 35(4): 356-359.

[4] 温翔宇, 阎亚明, 武戈, 等. 锅炉型煤的技术经济分析及其应用途径[J]. 煤炭转化, 1999, 22(4): 21-25.WEN Xiang-yu, YAN Ya-ming, WU Ge, et al. Tech-economic analysis of boiler briquette and its application[J]. Coal Conversion, 1999, 22(4): 21-25.

[5] 王燕芳, 高晋生, 吴春来. 气化型煤粘结剂的研究[J]. 华东理工大学学报, 1998, 24(2): 150-156.WANG Yan-fang, GAO Jin-sheng, WU Chun-lai. Study on binder used in gasification briquette[J]. Journal of East China University of Science and Technology, 1998, 24(2): 150-156.

[6] Amaya A, Medero N, Tancredi N, et al. Activated carbon briquettes from biomass materials[J]. Bioresource Technology,2007, 98(8): 1635-1641.

[7] Yaman S, Sahan M, Haykiri-Acma H, et al. Fuel briquettes from biomass-lignite blends[J]. Fuel Processing Technology, 2001,72(1): 1-8.

[8] 张香亭. 我国工业型煤发展现状及技术方向[J]. 辽宁工程技术大学学报: 自然科学版, 2002, 21(4): 533-534.ZHANG Xiang-ting. Development and technology direction of industrial briquette in china[J]. Journal of Liaoning Technical University: Natural Science Edition, 2002, 21(4): 533-534.

[9] 彭好义, 周孑民, 邓胜祥, 等. 采用正交试验法优配石灰立窑代焦型煤的研究[J]. 煤炭学报, 2006, 31(6): 799-803.PENG Hao-yi, ZHOU Jie-min, DENG Sheng-xiang, et al.Optimization study of lime shaft furnace briquettes as a coke substitute with orthogonal experiments[J]. Journal of China and Society, 2006, 31(6): 799-803.

[10] Blesa M J, Miranda J L, Izquierdo M T, et al. Curing time effect on mechanical strength of smokeless fuel briquettes[J]. Fuel Processing Technology, 2003, 80(2): 155-167.

[11] 林瑞泰. 多孔介质传热传质引论[M]. 北京: 科学出版社,1995: 12-45.LIN Rui-tai. Introduction to heat and mass transfer of porous media[M]. Beijing: Science Press, 1995: 12-45.

[12] Moreno R, Antolin G, Reyes A, et al. Drying characteristics of forest biomass particles of pinus radiate[J]. Biosystems Engineering, 2004, 88(1): 105-115.

[13] 张玉军. 型煤干燥过程的研究[J]. 洁净煤技术, 1999, 5(2):29-30.ZHANG Yu-jun. Study on the drying process of briquettes[J].Clean Coal Technology, 1999, 5(2): 29-30.

[14] Whitaker S. Simultaneous heat, mass and momentum transfer in porous media:a theory of drying[J]. Advances in Heat Transfer,1977, 13: 119-203.

[15] 张哲, 杨世铭. 多孔介质对流干燥机理及其模型[J]. 化工学报, 1997, 48(1): 52-58.ZHANG Zhe, YANG Shi-ming. Mechanism and mathematical model of heat and mass transfer during convection drying of porous media[J]. Journal of Chemical Industry and Engineering,1997, 48(1): 52-58.

[16] 杨永斌, 黄桂香, 姜涛, 等. 有机粘结剂替代膨润土制备氧化球团[J]. 中南大学学报: 自然科学版, 2007, 38(5): 850-854.YANG Yong-bin, HUANG Gui-xiang, JIANG Tao, et al.Application of organic binder as substitutes for bentonite in pellet preparation[J]. Journal of Central South University:Science and Technology, 2007, 38(5): 850-854.

[17] 赵玉兰, 常鸿雁, 吉登高, 等. 粉煤成型机理研究进展[J]. 煤炭转化, 2001, 24(3): 12-14.ZHAO Yu-lan, CHANG Hong-yan, JI Deng-gao, et al. The research progress on the briquetting mechanism of fine coal[J].Coal Conversion, 2001, 24(3): 12-14.