炼钢转炉冷态钢渣再利用实践

2018-10-23卓胜

卓 胜

(攀枝花钢城集团有限公司,四川攀枝花617000)

0 引言

某钢厂采用热泼法处理炼钢过程中产生钢渣,即将液体钢渣泼入专门的处理场,喷水冷却后进行破碎、筛分、磁选,以回收其中金属,选铁后将剩余钢渣以极低价格外销处理,造成资源大量浪费,经济效益差。为此,参照国内厂家综合利用钢渣的先进经验,提出将其作为炼钢返回渣料,以降低石灰等造渣原料消耗,在降低冶炼成本的同时,实现了钢渣的高效循环利用[1-2]。

1 试验方案

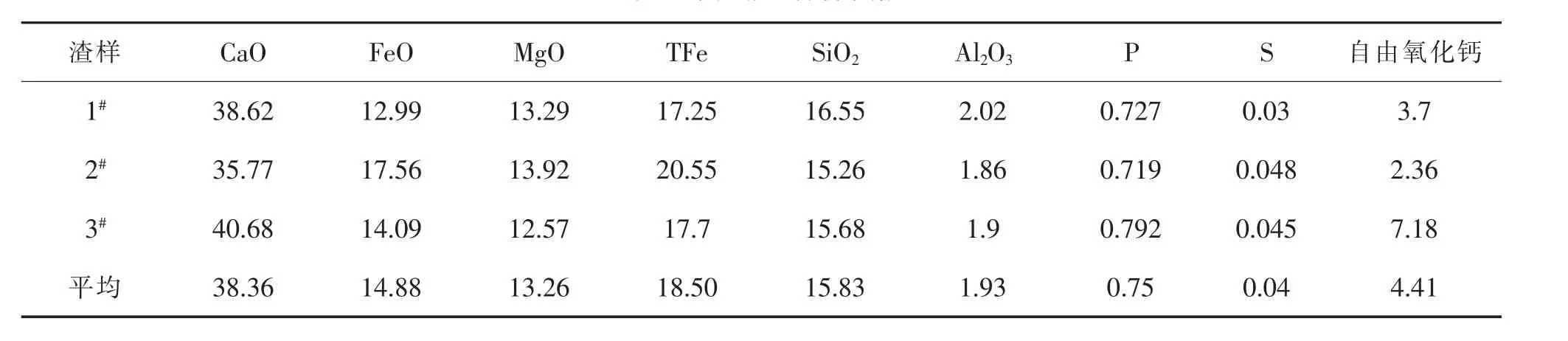

对渣场现有冷态钢渣进行取样检测,试验用冷态钢渣与现有转炉终渣无异,取样成分见表1。

结合转炉冶炼特点,制定如下试验方案:冷态钢渣在溅渣后或吹炼后3 min内加入,加入量分别按 1 000 kg/炉、2 000 kg/炉进行,石灰、高镁、复合渣加入量相应减少,具体替代量参考表2。

表1 冷态钢渣取样成分

表2 试验方案

2 试验情况及分析

2.1 辅料消耗情况

本次试验辅料的消耗情况如表3所示。通过对比,全部试验炉次冷态钢渣平均用量为1 152.8kg/炉,吨钢冷态钢渣消耗为8.668 kg/t钢,试验炉次主要辅料石灰+高镁+化渣剂用量平均为5 764.06 kg/炉,同时期其它转炉冶炼炉次主要辅料石灰+高镁+化渣剂用量平均为6 521.36 kg/炉,试验炉次较同时期其它转炉冶炼炉次主要辅料平均减少757.3 kg/炉,吨钢辅料消耗降低5.694 kg/t钢。

2.2 转炉脱磷情况

试验炉次与同期转炉脱磷情况见表4。

从表4可以看出,所有使用冷态钢渣试验炉次成品P含量平均为0.0147%,脱磷率平均为75.69%,较同期未使用冷态钢渣炉次成品P含量平均增加了0.0012%,脱磷率降低0.81%,使用冷态钢渣脱磷效果有一定降低,但脱磷率降低不到1%,几乎可以忽略不计;成品S平均含量为0.0152%,较同期未使用冷态钢渣炉次增加0.0012%,使用冷态钢渣能满足冶炼大多数钢种要求。

从试验钢种看,HRB钢种磷含量平均为0.022%,远小于钢种要求,磷含量平均增加0.005%,脱磷率降低6.88%,这与冷态钢渣使用量较大,辅料消耗降低有一定关系。其余钢种使用冷态钢渣替代5.5 kg/t的炼钢辅料,对于成品磷含量及脱磷率影响不大。

表3 辅料消耗情况

表4 试验炉次脱磷情况

2.3 炉渣控制情况

试验期间炉渣成分分析结果见表5,过程取典型炉渣分析数据见表6。

表5 终渣成分/%

如表5所示,试验炉次终渣中P含量平均为0.627%,较正常炉次炉渣平均高0.065%;试验炉次炉渣碱度平均3.345,较同期对比炉次碱度低0.555;试验炉次终渣TFe含量平均为19.3%,较同期对比炉次高0.878%;MgO平均含量为11.54%,MgO含量较正常炉次要高。从试验渣样看,终渣碱度偏低,终渣TFe含量偏高,操作上还需要进一步优化。

表6 典型炉渣分析数据

表6中的渣样趋势与表5相当,碱度偏低,终渣TFe含量平均为18.5%,与正常炉次基本相当;MgO平均含量为13.26%,MgO含量较正常炉次要高。

2.4 温度控制

试验炉次出钢温度在1 642~1 709℃,平均为1 678.85℃,同期对比炉次转炉出钢温度平均为1 680.33℃,试验炉次与同期对比炉次转炉终点温度基本相当。

3 效益测算

试验期间冷态钢渣按照100元/t计算,其它辅料均按照现有单价计算,所有试验炉次与同期对比炉次成本降低1.62元/t钢。

4 结论

(1)试验表明,采用冷态钢渣替代部分炼钢辅料用于转炉炼钢工艺可行。

(2)本次试验冷态钢渣平均用量为1 152.8 kg/炉,吨钢冷态钢渣消耗为8.668 kg/t钢,试验炉次主要辅料石灰+高镁+化渣剂用量平均为5 764.06 kg/炉,对比炉次主要辅料石灰+高镁+化渣剂用量平均为6 521.36 kg/炉,主要辅料平均减少757.3 kg/炉,吨钢辅料消耗降低5.694 kg/t钢。

(3)试验炉次吨钢效益1.62元/t钢,可取得较为明显的经济效益。

(4)钢渣的综合利用可以消除环境污染,降低转炉冶炼对资源消耗,是实现可持续发展的有效途径。