油脂碱炼水洗废水酶法脱胶研究

2010-03-23魏贞伟李红玲王俊国于殿宇

魏贞伟,李红玲,王 玉,王俊国,于殿宇,*

(1.吉林工商学院生物工程分院,吉林 长春 130062;2.东北农业大学食品学院,黑龙江 哈尔滨 150030)

油脂碱炼水洗废水酶法脱胶研究

魏贞伟1,李红玲2,王 玉2,王俊国1,于殿宇2,*

(1.吉林工商学院生物工程分院,吉林 长春 130062;2.东北农业大学食品学院,黑龙江 哈尔滨 150030)

对油脂碱炼过程中的水洗废水进行循环利用。将油脂碱炼废水进行离心分离,加入毛油中进行水化脱胶,脱出水化磷脂后,进一步进行酶法脱胶,脱出非水化磷脂。通过单因素试验与正交试验,确定废水酶法脱胶的最优工艺条件:水洗废水量2.5%,磷脂酶量30mg/kg,温度55℃,pH4.9,时间3h,搅拌速度90r/min。在最优条件下进行脱胶实验,测定脱胶油中的磷含量为4.9mg/kg,说明水洗废水可以替代软化水用于脱胶工序,每千克成品油可节省热量34~36kJ,提高得率0.2%以上。

毛油;水洗废水;磷脂酶;脱胶;节省热量

植物油脂脱胶是油脂精炼中主要工艺之一,随着脱胶技术的不断进步,油脂脱胶在理论研究和工业实践上已有许多新的进展。黑龙江省由于受气候及土壤等条件的影响,大豆受早霜之害,非水化磷脂含量偏高,其脱除难的问题一直困扰着众多油脂加工业者。Novozymes公司推出了一种适合油脂脱胶的微生物来源的磷脂酶A1Lecitase Novo[1-4],近年来又推出了一种微生物来源的磷脂酶A1Lecitase Ultra。

用游离酶法水解脱除非水化磷脂,效果很好[5]。磷脂酶在一定的反应条件下,把油脂中的非水化磷脂转化成为水化磷脂,再经水化脱胶除去,酶法脱胶技术可以很好地解决非水化磷脂脱除难的问题[6]。非水化磷脂,即磷脂酸和脑磷脂的钙镁复盐,这些非水化磷脂在碱性条件下可以解离,解离的磷脂能形成不溶于油的水合液态晶体[7]。油脂碱炼水洗废水(此处应指出该废水是什么废水)中含有一定量的氢氧化钠溶液,在毛油中加入离心后的水洗废水,进行水化脱胶和部分非水化脱胶,然后用酶法脱除剩余非水化磷脂,可脱除脱胶工序中的水化磷脂和非水化磷脂。

水洗废水中溶有脂肪酸钠皂和超量的碱,如直接排入河流,不仅会影响水的感官状态、降低水中的溶解氧、造成水质劣化、影响水中生物的生存,而且还影响农业灌溉和居民用水,造成环境污染[8-9]。本实验采用油脂碱炼过程中的水洗废水用于大豆油酶法脱胶工艺中,并对其反应条件进行优化,以期为实际生产应用提供一定参考。

1 材料与方法

1.1 材料与试剂

大豆毛油(酸值2.6mg KOH/g,过氧化值3.7mmol/kg,磷含量1126mg/kg)、碱炼水洗废水(pH9.12,含皂量0.82%,含油量0.32%) 黑龙江龙江福粮油有限公司。

磷脂酶A1(Lecitace Ultral) 诺维信公司;氢氧化钠、盐酸、硫酸、氧化锌、硫酸联氨、钼酸钠、磷酸二氢钾、柠檬酸等(均为分析纯)。

1.2 仪器与设备

UV-260型紫外分光光度计;LG10-2.4A型高速离心机;752型分光光度计;79-2双向磁力加热搅拌器;恒温水浴锅;PHS-3C型pH计;干燥箱;电子分析天平;马弗炉等。

1.3 理化指标的测定

参考GB 5537—85《磷脂含量测定》、GB 5530—1998《油脂酸价和酸度测定》、GB/T 5538—1995《油脂过氧化值的测定》分别进行磷脂、酸值和过氧化值测定;水洗废水中残油含量的测定:紫外法[10];油相中pH值的测定:参考文献[11]进行。

1.4 碱炼水洗废水用于磷脂酶脱胶中的工艺流程

1.5 碱炼水洗废水酶法脱胶实验

取一定量的毛油,升温到70~75℃,加入经离心后的废水,进行水化脱胶,分离水化油脚后,进行酶法脱胶,首先添加柠檬酸为油质量的0.7%,其柠檬酸的质量分数为45%,快速搅拌1~2min,使其充分接触,然后加入经离心的碱炼水洗废水为油质量的2%~3%,测反应体系中pH值,用碱液调反应体系的pH值到5~6,降温并加入磷脂酶A1,其添加量为30~40mg/kg,80~100r/min搅拌进行脱胶反应,反应时间3~4h,反应温度50~60℃,然后离心分离,取上层脱胶油测其磷含量。

2 结果与分析

2.1 磷脂酶添加量对脱胶油中磷含量的影响

由图1可见,酶量低于30mg/kg时,酶的加入量对脱磷效果影响较大,这是由于在底物浓度一定的情况下,与底物作用的酶用量越大,反应速度越快,酶解越彻底。在添加量大于30mg/kg后,虽然继续增加酶量,油中磷含量有所降低,但效果并不显著,说明底物已经被酶全部包围,再增加酶量已经不能大幅度降低油中磷含量。因此,从生产成本考虑,30mg/kg的酶量较为合适。

图1 磷脂酶添加量对脱胶油中磷含量的影响Fig.1 Effect of phospholipase A1 loading on phosphorus content in degummed oil

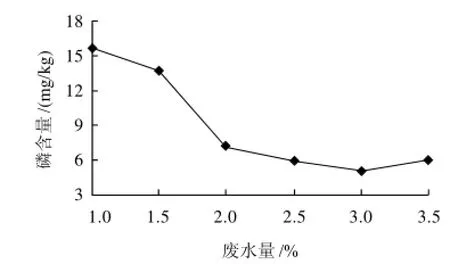

2.2 水洗废水添加量对脱胶油中磷含量的影响

图2 水洗废水添加量对脱胶油中磷含量的影响Fig.2 Effect of wastewater loading on phosphorus content in degummed oil

水洗废水主要成分是水、油脂和部分碱,水的作用是脱除水化磷脂,碱的作用是调节pH值。但废水中的含碱量不能满足反应体系的最佳pH值,需额外加入碱液进行调解。由图2可见,随着水洗废水添加量的增加,脱胶油中的磷含量逐渐下降,当添加量大于3%后,磷含量略有上升,主要是当水量不足时,磷脂水化不完全,胶粒絮凝不好;水量过多,则有可能形成局部的水/油或油/水乳化现象,难以分离[12]。因此,3%水洗废水添加量较为合适。

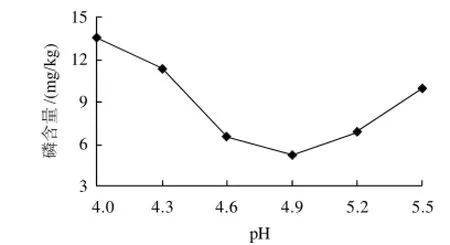

2.3 pH值对磷含量的影响

图3 体系pH值对脱胶油中磷含量的影响Fig.3 Effect of reaction pH on phosphorus content in degummed oil

由图3可知,随着pH值的增加,磷含量呈先下降后升高的趋势。pH值约为4.9时磷含量较低,说明磷脂酶Lecitase Ultra在pH4.9时能够充分发挥酶的活性,脱磷效果较好。

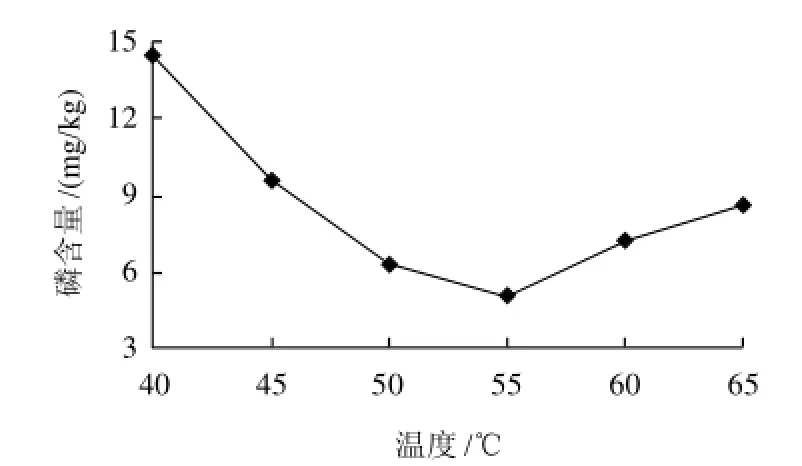

2.4 温度对磷含量的影响

图4 温度对脱胶油中磷含量的影响Fig.4 Effect of reaction temperature on phosphorus content in degummed oil

由图4可知,随着温度的升高,油脂中磷含量呈现先降低后升高的趋势。由于温度影响酶的催化活力、催化反应速率、稳定性,从而影响底物的状态以及反应体系的传递速度[13]。当体系的反应温度低时,酶活力小,导致油脂中含磷量较高;当体系的反应温度高时,酶稳定性差或失活,使其磷含量有升高现象。考虑到在实际生产中,加酶前先要经历一个降温过程,为避免能量的浪费,希望酶所能承受的反应温度尽可能高,所以油脂脱胶的反应温度应控制在55℃为宜。

2.5 反应时间对磷含量的影响

图5 反应时间对脱胶油中磷含量的影响Fig.5 Effect of reaction time on phosphorus content in degummed oil

由图5可见,在酶解的初始阶段,磷含量在3h内由较高值下降到5.2mg/kg,这是由于柠檬酸、碱性水洗废水和磷脂酶共同作用于非水化磷脂,使其大部分都转化为水化磷脂[14]。但随着反应时间的延长,磷含量下降缓慢,这表明反应时间取决于酶的催化活力,时间过短,底物未充分反应;时间过长,不利于工业化生产。因此,实际生产中,3h的脱胶反应时间较为合适。

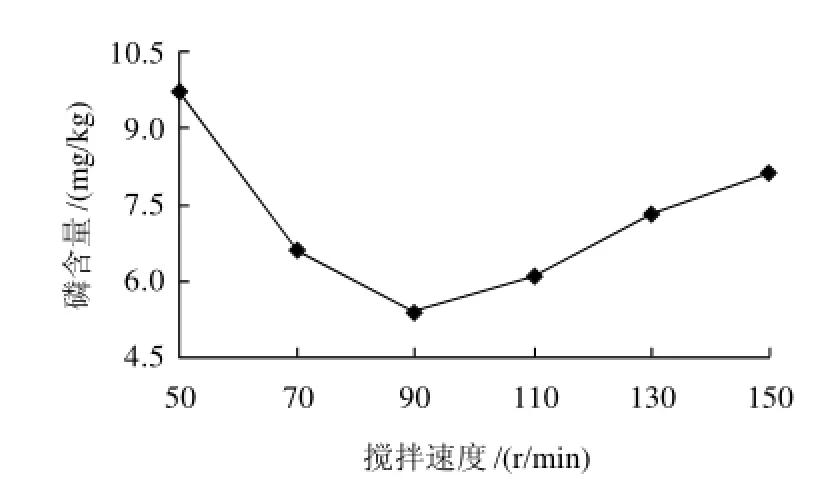

2.6 搅拌速度对磷含量的影响

图6 搅拌速度对脱胶油中磷含量的影响Fig.6 Effect of stirring speed on phosphorus content in degummed oil

由图6可知,搅拌速度约在90r/min时,磷脂含量最低。当搅拌速度过慢时,水相不能很好地分布于油相中,使酶与油的接触面积减小,导致脱胶效果不好;而搅拌速度过快时,破坏了油水体系,使酶难以接近磷脂,反应难以进行[15]。

2.7 正交试验

采用L9(34)正交表对影响体系的主要因素——加酶量、水洗废水量、pH值、温度进行正交试验(表1),以得到磷含量较低的脱胶油。

表1 正交试验因素水平表Table1 Factors and levels in orthogonal array design

表2 正交试验设计及结果Table2 Orthogonal array design layout and experimental results

由表2可知,水洗废水量>酶量>温度>pH值,

由此可知,水洗废水加入量对脱胶油的磷含量影响最大,其次是磷脂酶,由正交表可以看出k3<k2,但差值很小,从生产成本考虑,选择k2较为合适。因此,最佳试验条件为A2B1C2D2。

3 结 论

3.1 本实验是对油脂碱炼过程中的水洗废水用于磷脂酶在大豆脱胶中的研究,将油脂碱炼废水进行离心分离,加入毛油中进行水化脱胶,脱出水化磷脂后,进一步进行酶法脱胶,脱出非水化磷脂。通过单因素与正交试验,确定了酶法脱胶的最优工艺条件为:水洗废水添加量2.5%,加酶量30mg/kg,温度55℃,pH4.9,时间3h,搅拌速度90r/min。在此条件下,得到脱胶油的磷含量为4.9mg/kg,说明水洗废水可以替代软化水用于脱胶工序。

3.2 本实验采用水洗废水脱胶,与软化水脱胶相比,生产每千克成品油可节省热量34~36kJ,提高成品油得率0.2%以上,不但回收了水洗水中的油脂,使精炼车间达到零排放,而且节省了污水处理费用。

[1]LOEFFLER F, PLAINER H, SPROESSLER B. Vegetable oil enzymatic degumming process by means of Aspergillus phospholipase, US: 6001640[P]. 1999-12-14.

[2]CLAUSEN I G, PATKAR S A, BORCH K, et al. Method for reducing phosphorus content of edible oil,US: 6103505[P]. 2000.

[3]HASIDA M, TSUTSUMI N, HALKIER T, et al. Acid phospholipase, production and method using thereof, US: 6127137[P]. 2000.

[4]ROY S K, RAO B V S K, PRASAD R B N. Enzymatic degumming of rice bran oil[J]. J Am Oil Chem Soc, 2002, 79: 845-846.

[5]杨继国, 杨博, 李秋生, 等. 新型磷脂酶Lecitase Ultra用于菜籽油脱胶的研究[J]. 中国油脂, 2003, 28(12): 31-34.

[6]罗淑年, 于殿宇, 韩峰, 等. 酶法脱胶物理精炼大豆油[J]. 食品科学, 2007, 28(10): 287-289.

[7]马传国. 油脂脱胶的理论与实践[J].中国油脂, 2002, 27(1): 24-26.

[8]倪立华, 姚专. 油脂精炼车间水洗废水处理技术[J].中国油脂, 2002, 27(3): 37-38.

[9]PAQUOT C, HANTFENNE A. Standard methods for the analysis of oils, fats and derivatives[S].

[10]万楚筠, 黄凤洪. 紫外法快速测定水洗废水中微量油的研究[J]. 环境工程, 2007, 25(6): 70-72.

[11]杨继国, 杨博, 孟炯, 等. 新型磷脂酶Lecitase Ultra用于大豆油脱胶的研究[J]. 中国油脂, 2003, 28(10): 10-12.

[12]何东平. 油脂精炼与加工工艺学[M]. 北京: 化学工业出版社, 2005.

[13]陈石根, 周润琦. 酶学[M]. 上海: 复旦大学出版社, 2001.

[14]万楚筠, 黄凤洪, 夏伏建, 等. 酶处理对菜子油脱胶及品质的影响[J].食品科学, 2007, 28(5): 194 -198.

[15]倪培德. 油脂加工技术[M]. 北京: 化学工业出版社, 2003.

Application of Wastewater from the Alkaline Refining of Oil to the Enzymatic Degumming of Oil

WEI Zhen-wei1,LI Hong-ling2,WANG Yu2,WANG Jun-guo1,YU Dian-yu2,*

(1. Branch of Biological Engineering, Jilin Business and Technology College, Changchun 130062, China;2. School of Food Science and Technology, Northeast Agricultural University, Harbin 150030, China)

In this study, the wastewater from the alkaline refining of oil was centrifugated, followed by the supernatant was then added to gross soybean oil for the removal of hydrated phosphatides, followed by further enzymatic degumming for the removal of non-hydrated phosphatides in order to achieve the recycle utilization of the wastewater. Based on single-factor and orthogonal array experiments, the optimal conditions for the enzymatic degumming with the wastewater were determined to be: wastewater loading, 2.5%; phospholipase A1loading, 30 mg/kg; reaction temperature, 55 ℃; reaction pH, 4.9; and stirring speed, 90 r/min. The soybean oil degummed under the optimal conditions showed a phosphorus content of 4.9 mg/kg. This demonstrates that the wastewater from the alkaline refining of oil can be used as an alternative to softened water for the degumming of gross oil, and 34-36 kJ calorie will be saved during the production of 1 kg of finished oil but the yield will be increased by above 0.2%.

gross soybean oil;wastewater;phospholipase A1;degumming;energy saving

Q946.5

A

1002-6630(2010)22-0016-04

2010-05-18

“十一五”国家科技支撑计划项目(2009BADB9B08)

魏贞伟(1968—),女,硕士研究生,研究方向为农产品加工。E-mail:weizhenwei20368@163.com

*通信作者:于殿宇(1964—),男,教授,硕士,研究方向为大豆精深加工技术。E-mail:dyyu2000@yahoo.com.cn