20钢渗氮表面500℃盐浴渗铬层微观组织结构研究*

2010-03-19伍翠兰陈汪林

伍翠兰,元 敏,陈汪林

(湖南大学材料科学与工程学院高分辨电镜中心,湖南长沙 410082)

通过渗铬可得到具有高硬度、耐磨性、耐腐蚀性以及抗高温氧化性能的渗铬层[1].目前,渗铬工艺虽然不断改善,涌现了许多新方法,但是迄今为止,工业上渗铬温度仍然超过900℃[2-3].过高的渗铬温度,直接影响了基体心部组织,同时也浪费了能源.工业界和学术界都希望在保持原有渗铬的综合性能的基础上追求低温度、短时间渗铬[4-7].

近年来,一种先渗氮再渗铬的复合渗铬工艺,由于其能显著降低温度,而且在短时间内能获得较为致密的渗铬层,达到了减小工件变形、组织粗化的目的,从而受到了许多研究者的关注[8-9].该工艺能在610℃以下获得优异性能的纳米结构渗铬层[10-13].

文献[11,12]研究了45钢在500℃的低温盐浴渗铬工艺,在45钢上实现500℃盐浴渗铬,且渗铬层具有高硬度的优异性能.但是文献[11,12]没有深入研究复合渗铬层的微观组织.本文为了进一步探讨500℃低温盐浴渗铬的可行性和表征渗铬层微观组织结构,选取20钢为研究材料,采用金相显微镜、扫描电子显微镜(SEM)、X射线衍射仪(XRD)和透射扫描电子显微镜(TEM)来研究复合渗铬层的微观组织结构.

1 试验方法

将20钢制成Φ 2 cm×1 cm的圆柱试样,所有试样同炉正火预处理后进行离子渗氮处理.盐浴渗铬在4 kW井式电阻炉中进行.盐浴以氯盐为主,加入能产生铬离子的CrCl3为主的低熔点铬盐组成.盐浴温度为500℃.保温时间为1 h,5 h和12 h,所有试样渗铬出炉直接水冷.并将所有试样进行编号,不同编号代表的试样处理工艺见表1.

表1 实验材料的编号说明Tab.1 Description of the labels

由于盐浴温度和炉膛温度不一致,故采用2个热电偶同时测量.盐浴温度采用一个耐腐蚀的K型热电偶直接测量;炉膛温度用一个K型热电偶测量,采用XMA-5001控温,测温误差为±10℃.采用MM-6卧式金相显微镜进行金相组织分析;Quanta 200环境扫描电镜及其附件EDAX能谱仪进行渗层组织观察及铬浓度分布测定;西门子D5000型X射线衍射仪进行表面相结构分析,采用铜靶(Cu-Kα,λ=1.540 6 Å),U=30 kV,I=35 mA,扫描步长为:0.02°,积分时间:1 s;JEM-3010型高分辨电子显微镜及其附件牛津能谱仪进行微观结构及微区成分分析.TEM样品制备过程如下:首先平行于表面切出含有渗铬层且厚度为0.5 mm的薄片,然后在砂纸上单面磨至50 μ m左右,随后将薄片冲裁成Φ 3 mm的圆片,为了减少离子减薄的时间,采用Gatan Dimper Grinding 656凹坑仪进行预挖坑,然后用Gatan 691离子减薄仪进行单面减薄至穿孔,离子减薄参数为:轰击电压4 keV,入射角4°.最后,为了减少原始表面上的污染等,对已经穿孔的TEM样品进行离子双面减薄,工作参数:轰击电压为3 keV,入射角为3°.

2 试验结果与分析

2.1 表面相结构分析

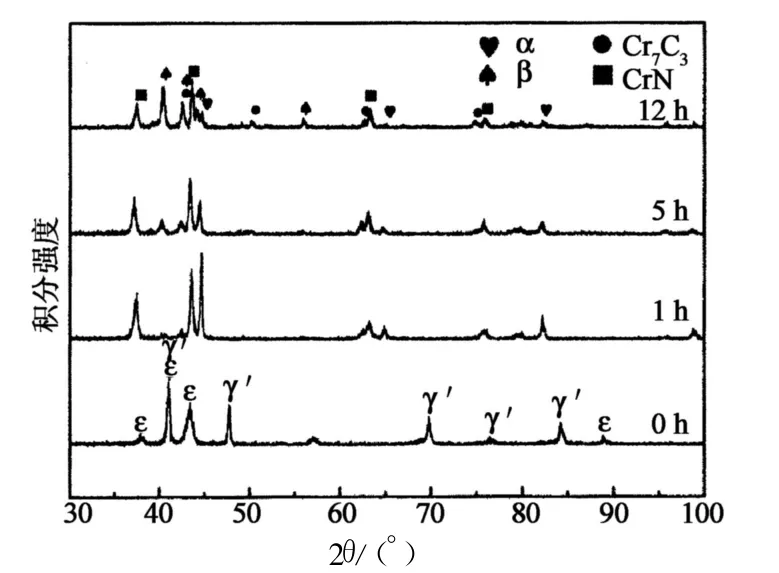

图1为20钢经500℃不同时间复合渗铬的X射线衍射图,其中0 h为20钢经离子渗氮表面(未渗铬)的XRD图谱,而1 h,5 h和12 h分别为再经过1 h,5 h和12 h渗铬所得的表面相结构XRD图谱.由图1中可以看出,离子渗氮表面相结构主要由ε-Fe2-3N相和γ′-Fe4N相组成;1 h渗铬后的表面相结构主要是CrN和α相;5 h渗铬后的表面相结构主要是CrN,α相及少量的β相;12 h渗铬后的表面相结构主要是CrN,β相及少量的Cr7C3相.经过500℃不同时间渗铬后,已经检测不到这些铁氮化物明显的衍射峰,而出现了CrN相.这说明渗铬层形成时伴随着氮化物分解.此外,CrN和β-(Cr,Fe)2(N,C)1-x衍射峰值的相对强度随着渗铬时间的延长而增加,而α相的相对强度则随着渗铬时间的延长从无到有再逐渐降低.这进一步说明,在渗铬初期,原ε相和γ′相就分解了.随着时间的延长,生成的CrN增多.到渗铬后期,分解产生的N原子几乎被耗尽.当活性N原子消耗完毕时,试样继续在盐浴中保温发生了CrN→Cr2N反应,即β相数量增多,其XRD衍射峰值的相对强度增加.而且在渗铬12 h后,由于N原子消耗殆尽,C原子与继续渗入的Cr原子结合形成Cr7C3化合物.

图1 20钢在500℃复合渗铬层XRD图谱Fig.1 XRD spectra of the surface of chromized 20 steel at 500℃

2.2 渗层的金相组织

图2(a)为20钢离子渗氮组织,其中化合物层(白亮层)为ε-Fe2-3N相和γ′-Fe4N相.扩散层中含有呈针状或片状的γ′相或α″相,且越靠近白亮层,针状或片状析出物越多,这是由于氮浓度随渗层深度减小而增加的缘故.20钢离子渗氮后再经过500℃的盐浴渗铬组织如图2(b)~图2(d)所示,复合渗铬试样都形成了耐腐蚀的最外白亮层,经XRD分析得知该白亮层为铬氮化合物层.随着渗铬时间的延长,白亮层厚度增加.如1 h渗铬白亮层的厚度约为3 μ m,12 h渗铬白亮层的厚度约为8 μ m.文献[13]指出,低温复合盐浴渗铬的机制是靠消耗原离子渗氮层中的N和C来形成铬的化合物层,即渗铬白亮层.因此过长的渗铬时间对增加渗铬层的厚度没有多大的实际意义.故本文的12 h渗铬试样已包含了渗铬层的形成以及原离子渗氮层分解等几乎所有反应过程.原离子渗氮白亮层的分解过程为γ′+ε-Fe2-3→α-Fe+[N].氮化铬的形成过程是:Cr原子首先被表面吸附,然后沿空隙和晶界扩散.渗铬1h的试样次表面出现了黑色组织层(如图2(b)中紧靠白亮层的次层).黑色组织虽然在渗铬初期出现,随着渗铬时间的延长先增加后减少,最后逐渐消失.如5 h渗铬黑色组织厚度已增加到大约4 μ m.但是在12 h时,几乎没有黑色组织层,只留下化合物层与基体的分界线.因此,可以认为该组织对复合渗铬层性能不会造成大的影响.相反,由于有了黑色组织的出现,可以减少在Cr渗入扩散过程中的阻碍.这是因为,基材中与Cr的亲和力较大的间隙原子(如C,N)能与Cr反应生产化合物,从而阻止了Cr的继续扩散.另外,由于黑色组织所处的位置是在原渗氮化合物层,故可以推测其形成是在渗铬过程中,原渗氮化合物层在渗铬过程中转变而来,这也证明了上述分解在渗铬过程中的存在.另外,渗铬过程中原渗氮扩散层的相变主要体现为针状或片状γ′-Fe4N相或α″相的溶解.

图2 20钢在500℃复合渗铬横截面组织Fig.2 Cross-sectional metallographs of both pretreated and composite chromized 20 steel at 500℃

2.3 渗层Cr浓度分布

图3为20-N-Cr-500℃×1 h横截面组织(如图1(b)所示)中能谱EDS线扫描分析图谱.说明渗铬白亮层含有大量的Cr和N.渗铬白亮层中的Cr浓度分布规律是从表到里先升后降的过程,而N浓度在表面最高,然后逐渐下降.这是因为在500℃低温下,Cr原子在表面吸附速率相对N原子扩散到表面的速率来说相差较大,另外也说明在渗铬初期,表面有足够多的N原子富集.由此也可推测1 h渗铬的表面相结构易形成CrN,XRD分析结果也表示20-N-Cr-500℃×1 h表面相结构主要为CrN,很少有β相存在;另一方面,表面富余的N原子有利于吸附Cr,从而促进渗铬的进一步进行.

图3 20-N-Cr-500℃×1 h横截面组织的EDS线分析Fig.3 EDS line scanning spectra of the cross-sectional 20-N-Cr-500℃×1 h specimen

2.4 渗层TEM微观组织形貌

图4为20-N-Cr-500℃×12 h样品渗铬层的TEM形貌图,左边Ⅰ区晶粒尺寸较大,尺寸在200~500 nm之间;而在右边Ⅱ区的晶粒度较小,尺寸在40~100 nm之间.图4充分说明了20-N-Cr-500℃×12 h渗铬化合物层中的晶粒尺寸不均匀,即存在纳米晶粒团聚的区域也存在亚微米晶粒团聚区域.

图4 20-N-Cr-500℃×12 h后的TEM形貌Fig.4 TEM image of a 20-N-Cr-500℃×12 h specimens

图5 20-N-Cr-500℃×12 h后的TEM形貌Fig.5 TEM image of a 20-N-Cr-500℃×12 h specimens

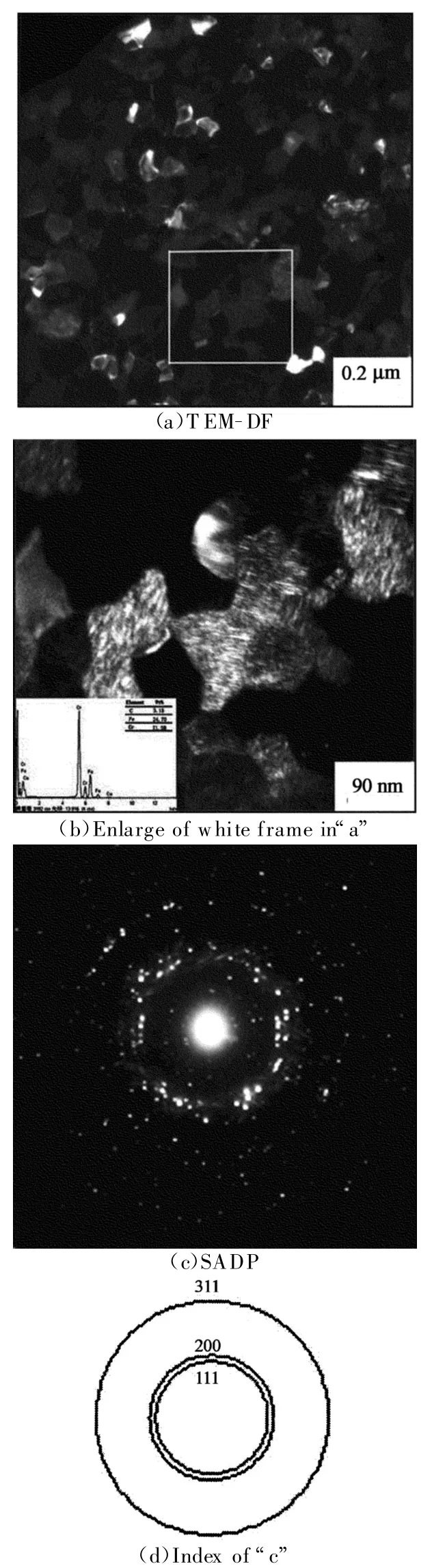

为了判定其结构和成分,对图4中Ⅰ区和Ⅱ区分别进行TEM选区电子衍射和EDS分析,其结果分析如图5和图6所示.图5表示Ⅰ区的TEM分析结果,其中图5(a)中为明场相,图5(b)为暗场相.图5(a)中内插小图为“F”晶粒的不同取向的选区电子衍射图.在电子衍射花样的标定过程中遵循晶带轴的夹角与样品台倾转空间角相吻合的原则,得出“F”晶粒为面心立方的CrN.图5(b)中右上角内插的小图为“F”晶粒的EDS能谱分析结果,说明CrN晶粒中的Cr含量比较高,σCN达到86.96%,同时也含有大量的N.EDS分析中检测到Fe可能是因为少量的Fe溶解在CrN中,或者Fe原子直接取代了CrN中少量的Cr原子的位置,形成(Cr,Fe)N,但保留了CrN的晶格参数.EDS结果分析中未检测到C原子,这说明CrN晶粒中的C含量很少.特别要注意的是,CrN晶粒内没有孪晶和层错,我们观察到的CrN晶粒结晶比较完善,没有发现CrN晶粒内存在孪晶和层错.以往的文献也未见有公开报道过在CrN晶粒内存在孪晶和层错,这说明CrN晶粒内较难形成孪晶和层错.

图6 20-N-Cr-500℃×12 h后的TEM形貌Fig.6 TEM image of a 20-N-Cr-500℃×12 h specimens

图6为渗铬层中小晶粒Ⅱ区的TEM图像,其中图6(a)为暗场相,图6(b)为图6(a)中白框内图像的放大像.图6(c)为小晶粒Ⅱ区的多晶电子衍射花样,由于Ⅱ区的晶粒尺寸在40~200 nm之间,晶粒不足够细小,其选区电子衍射不能形成连续的同心圆环,另一方面该区域为复相组织,且许多晶粒内存在微孪晶或层错,造成衍射斑点的分裂、拉长.因此图6(c)中出现了许多拉长的衍射线.尽管图6(c)的衍射花样复杂,但从显示的衍射圆环之间的半径平方比和电镜的相机常数等信息中,可以肯定该区域存在CrN相.多晶CrN衍射圆环标定如图6(d)所示,其中可以观察到在Ⅱ区有CrN相的存在.从图6(b)中可以发现有许多晶粒内存在许多小的平行条纹,该平行条纹可能是微孪晶或层错,由于以往的文献和本课题组未发现CrN晶粒存在微孪晶或层错,因此含有微孪晶或层错的晶粒不是CrN.因为XRD分析中表明20-N-Cr-500℃×12 h的化合物层中存在大量的β相和少量的Cr7C3化合物,据此推测,引起衍射线拉长的晶粒最大可能是β相,其次是Cr7C3化合物.伍翠兰等[13]研究指出T10-N-Cr-890℃×22 h复合渗铬层中正交点阵的(Cr,Fe)7(N,C)3晶粒含有大量的微孪晶或者层错,这些微孪晶或者层错在(Cr,Fe)7(N,C)3晶粒中呈现许多平行的条文形态与本文图6(b)的条文非常相似,另外EDS分析得出图6(b)含条纹的晶粒含有大量的C元素,因此作者认为图6(b)中含有大量条纹的晶粒应该是(Cr,Fe)7(N,C)3化合物.

在渗铬层中之所以形成β晶粒,一方面是由于在渗铬刚开始阶段,原渗氮化合物层分解出大量自由的氮原子,氮原子向表面扩散与渗入的铬原子迅速反应形成氮化铬晶粒,也就是说,在渗铬初期晶粒的形核率很大,容易形成CrN纳米晶层.随着时间的延长,原渗氮化合物层分解已经基本结束,故而在渗层表面失去了大量自由的氮原子,从而CrN的形核大大受阻;但另一方面,由于在渗铬初期形成的大量纳米级颗粒,提供了大量的晶界,再加上原渗氮化合物层N的分解留下的空洞,这些因素将为铬原子的扩散提供大量晶界高速扩散通道,从而铬原子得以继续向试样内渗入,因此,在渗铬后期,在失去富余N原子的情况下,CrN的形核长大受到抑制,而试样表面源源不断的Cr原子又在表面晶界或空位处聚集,因此在渗铬后期从基体内扩散出来的C原子、N原子共同与Cr形成复杂的(Cr,Fe)7(N,C)3化合物.同时由于(Cr,Fe)7(N,C)3化合物存在成分的起伏和应力场等因素促使其微孪晶和层错形成.

3 结 论

1)20钢经离子渗氮处理后再进行500℃盐浴渗铬,能获得与基体结合牢固的CrN,β-(Cr,Fe)2(N,C)1-x化合物层.

2)20钢500℃低温复合盐浴渗铬12 h所获得化合物中存在亚微米的CrN团聚区域和CrN纳米晶团聚区域,CrN晶粒内缺陷较少,而渗铬后期将形成含有许多微孪晶或层错的(Cr,Fe)7(N,C)3化合物.

[1] LEE J W,DUH J G.Evaluation of microstructures and mechanical properties of chromized steels with different carbon contents[J].Surface&Coatings Technology,2004:177-178:525-531.

[2] WANG Z B,LU J,LU K.Wear and corrosion properties of a low carbon steel processed by means of SMAT followed by lower temperature chromizing treatment[J].Surface&Coatings Technology,2006,201:2796-2801.

[3] OZKAN O,SADUMAN S,UGU R S.Formation of chromium nitride layers on AISI 1010 steel by nitro-chromizing treatment[J].Vacuum,2007,81:567-570.

[4] WU Cui-lan,LUO Cheng-ping,ZOU Gan-feng.Microstructure and properties of low-temperature composite chromized layer on H13 tool steel[J].J M ater Sci Technol,2005,21(2):256-260.

[5] 伍翠兰,罗承萍,陈振华,等.H13钢低温复合渗铬层组织及其形成机理[J].材料热处理学报,2007,28(3):93-97.WU Cui-lan,LUO Cheng-ping,CHEN Zhen-hua,et al.The microstructure and formation mechanism of composite chromized layer of H13 tool steel[J].T ransactions of Materials and Heat T reatment,2007,28(3):93-97.(In Chinese)

[6] 邹敢峰,黄元盛,袁叔贵.T10钢低温盐浴渗铬工艺的研究[J].金属热处理,2000,36(4):28-29.ZOU Gan-feng,HUANG Yuan-sheng,YUAN Shu-gui.Study on low temperature salt-bath chromizing process of T10 steel[J].Heat T reatment of Metals,2000,36(4):28-29.(In Chinese)

[7] 伍翠兰,罗承萍,邹敢锋.20钢复合渗铬中的相变[J].金属热处理,2004,40(10):1074-1078.WU Cui-lan,LUO Cheng-ping,ZOU Gan-feng.Phase transformations during composite-chromization of steel 20[J].Acta Metallurgica Sinca,2004,40(10):1074-1078.(In Chinese)

[8] 曹辉亮,罗承萍,刘江文,等.20钢复合渗铬生长纳米结构Cr2N/CrN层[J].材料热处理学报,2008,29(4):135-139.CAO Hui-liang,LUO Cheng-ping,LIU Jiang-wen,et al.Formation of nanostructured Cr2N/CrN layer on plain 20 carbon steel by duplex chromizing process[J].T ransactions of Materials and Heat T reatment,2008,29(4):135-139.(In Chinese)

[9] 伍翠兰,邹敢锋,袁叔贵.45钢的低温盐浴渗铬工艺及渗层性能研究[J].金属热处理,2002,27(2):7-9.WU Cui-lan,ZOU Gan-feng,YUAN Shu-gui.Study on low temperature salt-bath chromizing process of steel 45 and characteristic of chromized layer[J].Heat Treatment of M etals,2002,27(2):7-9.(In Chinese)

[10]CAO Hui-liang,LUO Cheng-ping,LIU Jiang-wen,et al.Phase transformations in low-temperature chromized 0.45wt%C plain carbon steel[J].Surface&Coatings Technology,2007,201:7970-7977.

[11]CAO H L,LUO C P,LIU J W,et al.Formation of a nanostructured CrN layer on nitrided tool steel by low-temperature chromizing[J].Scripta Mater,2008,58:786-789.

[12]CAO Hui-liang,WU Cui-lan,LIU Jiang-wen,et al.A novel duplex low-temperature chromizing process at 500℃[J].Mater Sci T echnol,2007,23(6):823-827.

[13]伍翠兰.钢的低温复合渗铬的组织表征及其机理研究[D].广州:华南理工大学机械工程学院,2005.WU Cui-lan.Formation mechanis of low temperature chromized layers on steels and characterization of their microstructure[D].Guangzhou:South China University of Technology,2005.(In Chinese)