一种防止道床与管片相互脱空的管片构型

2024-03-01汤玉洁张杰丁飞中煤第三建设集团有限责任公司安徽合肥230031

汤玉洁,张杰,丁飞 (中煤第三建设(集团)有限责任公司,安徽 合肥 230031)

1 引言

地铁道床是铺设于盾构管片底部上方、轨道框架的基础,把行车荷载传递给管片及周边岩土体。地铁隧道的整体式道床为直接浇筑于管片上的钢筋混凝土结构,其与管片之间并无牢固连接,且两者的混凝土等级差别较大(盾构管片混凝土等级为C50,道床混凝土等级一般为C35),导致两者之间的界面粘结强度较低。在各种因素综合作用下,道床与管片之间可能相互脱空,脱空位置处管片不再对道床提供竖向支撑力与水平向摩阻力,势必影响行车安全。

在北京、上海、广州、深圳、成都等地均曾发生过道床与管片剥离、脱空的现象。如上海地铁1 号线黄陂南路站-人民广场站-新闸路站区间内,隧道与道床间接触的部位发生开裂,裂缝宽度在0.5~0.8mm 左右[1]。广州地铁1 号线东山口站-杨箕站-体育西站区间,道床两侧排水沟与管片出现了剥离,伴有冒泥、冒浆等现象[2]。道床与管片剥离的现象在成都地铁盾构区间中较为常见,在1号线三期、3 号线二/三期、4 号线二期、7号线、10 号线一期共发现约3000 处剥离[3]。

目前,关于盾构管片与道床之间的脱空研究主要集中在脱空现象的探测[4-7]及脱空危害的治理[8-12]等方面,而对如何从源头减小管片与道床之间脱空现象的产生研究较少。传统道床设计中,道床钢筋笼与管片之间并无本质连接,主要由于道床钢筋无法在管片上生根。因此,如何改进管片设计,使道床与管片标准块之间能够相互有效连接,减少或杜绝道床与管片脱空现象的发生,是亟待解决的技术问题。

为此,本文提供一种盾构管片设计方案,使管片与道床之间相互牢固连接,减少与预防脱空现象的产生。

2 新型管片标准块

一般地,一环地铁隧道由六块管片组装而成,包括三块标准块、两块邻接块与一块封顶块,通常标准块用A1、A2、A3 表示,邻接块用B1、B2 表示,封顶块用K 表示。管片之间环向用12 个M27螺栓连接,纵向用16 个M27 螺栓连接。三个标准块的尺寸与配筋完全相同,一般标准块铺设于中下部,道床通常置于标准块之上。

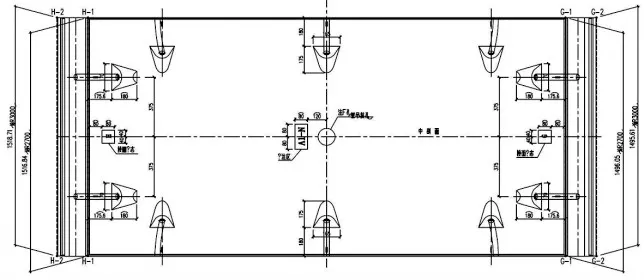

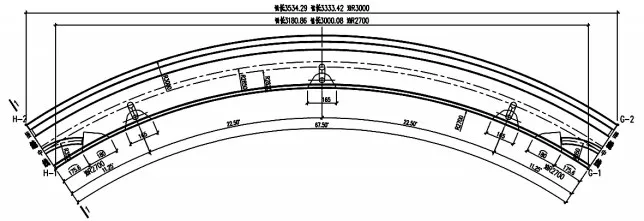

管片标准块的环向弧度为67.5°,纵向设置3 排螺栓孔,相邻螺栓孔中心线的环向弧度为22.5°,边缘螺栓孔中心线距管片边缘的的环向弧度为11.25°,如图1 与图2 所示。鉴于道床主要铺设于管片标准块上的事实,现对管片标准块进行局部改造,邻接块、封顶块无需改动。

图1 传统管片标准块正面设计图

图2 传统管片标准块平面设计图

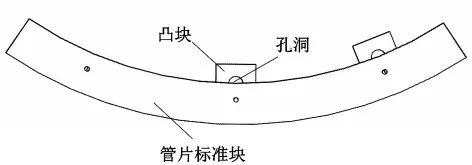

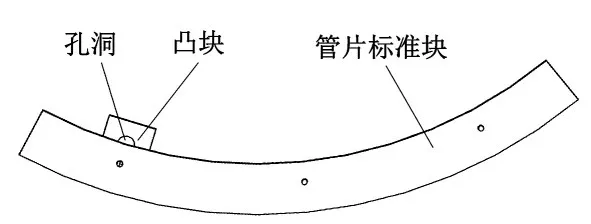

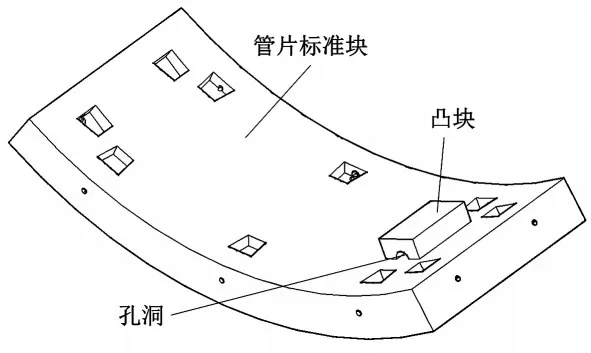

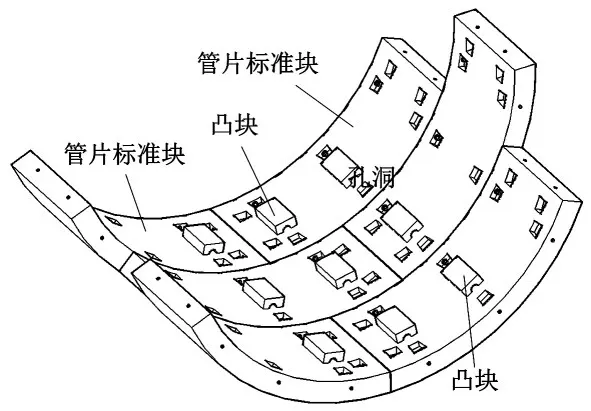

一种抵抗道床脱空的管片标准块,其特征在于:一环管片共三个标准块,包括一个带一个凸块的标准块、一个带两个凸块的标准块与一个不带凸块的传统标准块;带一个凸块标准块的凸块位于管片边缘的纵向螺栓孔之间;带两个凸块标准块的凸块位于管片边缘与中部的纵向螺栓孔之间;凸块与管片内侧之间设置孔洞;凸块的内部配筋与管片主筋牢固连接。

图3 与图4 给出了带两个凸块的标准块的构型图,两凸块位于管片边缘与中部的纵向螺栓孔之间。图5 与图6 给出了带一个凸块的标准块的构型图,凸块位于管片边缘的纵向螺栓孔之间。

图3 带两个凸块的管片标准块主视图

图5 带一个凸块的管片标准块主视图

图6 带一个凸块的管片标准块三维方位图

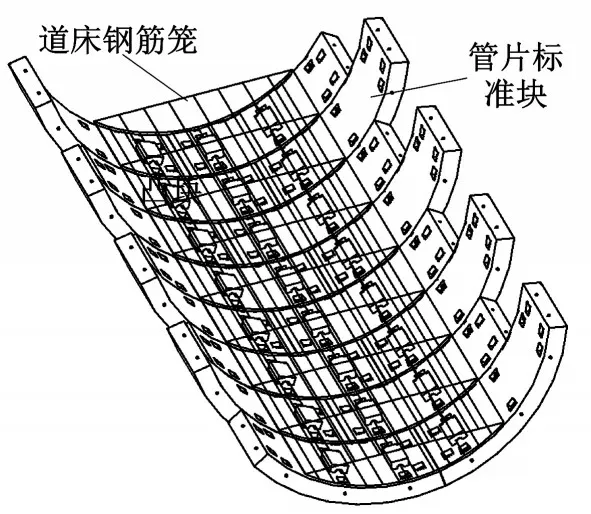

管片环向组装时,带一个凸块的标准块与带两个凸块的标准块相互组装,且在管片边缘设置凸块的一侧相互连接,如图7 所示。管片纵向组装时,相邻各环管片错缝连接,且错缝弧度为22.5°,最终使所有凸块形成三列纵向排列,如图8 与图9 所示。一般情况下,管片标准块弧长为67.5°,沿纵向设置排纵向螺栓孔,相邻纵向螺栓孔之间的弧度为22.5°,侧边螺栓孔离管片边缘的弧度为11.25°,故相邻管片组装后相邻侧边螺栓孔之间的弧度为2×11.25°=22.5°,因此相邻各环管片错缝连接且错缝弧度为22.5°,即可实现纵向有效连接,如图8~图10所示。

图8 管片标准块纵向连接示意图

图9 道床钢筋笼与管片连接示意图

图10 道床钢筋笼底部纵筋与管片凸块连接示意图

凸块上的孔洞直径不小于5.0cm,凸块的纵向长度在25~50cm 之间取值。凸块位于两个纵向螺栓孔之间居中分布,两个纵向螺栓孔间距为75cm,凸块纵向长度不应使局部产生应力集中。上述尺寸是针对管片宽度为1.5m 的情况进行描述的。

隧道管片内部的道床施工时,道床钢筋笼的部分底部纵筋穿入各列凸块的孔洞中,使道床钢筋笼与管片之间形成牢固连接,如图9与图10所示。

穿入凸块孔洞中的底部纵筋应具有足够的强度,在道床与管片相互作用下不发生屈服与破坏。凸块2 的内部配筋及钢筋连接应具有足够的强度,在道床与管片相互作用下不发生屈服与破坏。

最终管片内部的道床如图11 所示,三列凸块对称地分布于道床底部,道床钢筋笼4 中的部分底部纵筋穿入凸块2的孔洞中。

图11 道床浇筑成型示意图

3 制作与施工要点

3.1 新型管片制作与施工要点

局部改造管片标准块的制作模具,使一个标准块带一个凸块,凸块位于管片边缘的纵向螺栓孔之间;使另一个标准块带两个凸块,两凸块位于管片边缘与中部的纵向螺栓孔之间,凸块的内部配筋与管片主筋牢固相连。第三个标准块与传统标准块相同,模具无需改变。

盾构施工时,管片环向组装时带一个凸块的标准块与带两个凸块的标准块相互组装,且在管片边缘设置凸块的一侧相互连接,如图7 所示;管片纵向组装时,相邻各环管片错缝连接且错缝弧度为22.5°,最终使所有凸块形成三列纵向排列,如图8所示。

道床施工时,道床钢筋笼的部分底部纵筋1 穿入各列凸块的孔洞中,使道床钢筋笼与管片之间形成牢固连接,如图9 与图10 所示。最终使三列凸块对称的位于道床底部,道床钢筋笼中的部分底部纵筋穿入凸块的孔洞中,如图11所示。

3.2 新型管片构型优点

通过管片标准件上设置带孔洞的凸块,使道床钢筋笼的部分底部纵筋穿入各列凸块的孔洞中,使道床钢筋笼与管片之间形成牢固连接,相互形成整体,减少或杜绝了道床与管片脱空现象的发生。

道床钢筋笼的部分底部纵筋穿入各列凸块的孔洞中相互形成整体,不仅提高了道床的整体性,还提高了隧道的抗变形能力,为减小隧道管片之间错台、渗漏发挥积极作用。

地铁运行过程中使道床与管片之间产生较大的切向力,要求道床与管片之间提供较大的纵向摩擦力,道床底部管片上凸起的凸块增大了道床与管片之间的相互摩擦,对列车运行有利。

对传统管片标准块进行局部改造,形成一个带一个凸块的标准块、一个带两个凸块的标准块与一个不带凸块的传统标准块,凸块位置固定,满足标准化生产需求,对管片制作与生产无明显影响。

4 结论

本文提出了一种抵抗道床脱空的管片标准块,一环管片共三个标准块,分别为一个带一个凸块的标准块、一个带两个凸块的标准块与一个不带凸块的传统标准块。带一个凸块标准块的凸块位于管片边缘的纵向螺栓孔之间,带两个凸块标准块的凸块位于管片边缘与中部的纵向螺栓孔之间,凸块与管片内侧之间设置孔洞,凸块的内部配筋与管片主筋牢固连接。

隧道管片内部的道床施工时,道床钢筋笼的部分底部纵筋穿入各列凸块的孔洞中,使道床钢筋笼与管片之间形成牢固连接,减少或杜绝了道床与管片脱空现象的发生,还提高了隧道的抗变形能力,为减小隧道管片之间错台、渗漏发挥积极作用。

凸块的设置提高了道床与管片之间的纵向摩擦力,对列车运行有利,且凸块位置固定,适合标准化生产需求,对管片制作与生产无明显影响。