针对20 μm 及以下间距的微凸块工艺缺陷检测的研究方法

2018-12-14LiebensSlabbekoornMillerBeyneStoerringHiebertCross

M.Liebens,J.Slabbekoorn,A.Miller,E.Beyne,M.Stoerring,S.Hiebert,A.Cross

(Imec,比利时鲁汶;KLA-Tencor公司,美国加州米尔必达)

随着3D硅通孔(TSV)器件封装技术进入产量提升阶段,3D堆叠工艺集成流程的表征变得至关重要。为了达到更高的互连密度,微凸块间距的尺寸已经缩小到20 μm甚至更小。为了实现芯片与芯片以及芯片与晶圆的垂直堆叠,微凸块工艺控制必需具备高精度以及良好的重复性(见图1)[1]。

图1 三层背对面(back-to-face)芯片垂直接合的SEM倾斜视图(顶部),20 μm间距的微凸块和TSV的SEM横截面图像(底部)

微凸块的工艺控制可以使用采样量测和全晶圆检测相结合的方法,这样可以分别了解芯片和晶圆级别的微凸块高度、直径和共面性(见图2),同时还可以检测影响良率的关键缺陷(例如损坏、缺失或错位的凸块)并正确地判别每个芯片是否合格。如果错误地检测芯片的共面性或者未能获取影响良率的关键缺陷,就会造成芯片的错误分类并且认为它们可以进一步加工[1]。典型的芯片堆叠通常含有8个或更多个芯片,一个分类错误的芯片将会影响整个产品的良率。

图2 关于微凸块的直径CD、凸块高度(BH)和共面性(CO)的量测表征

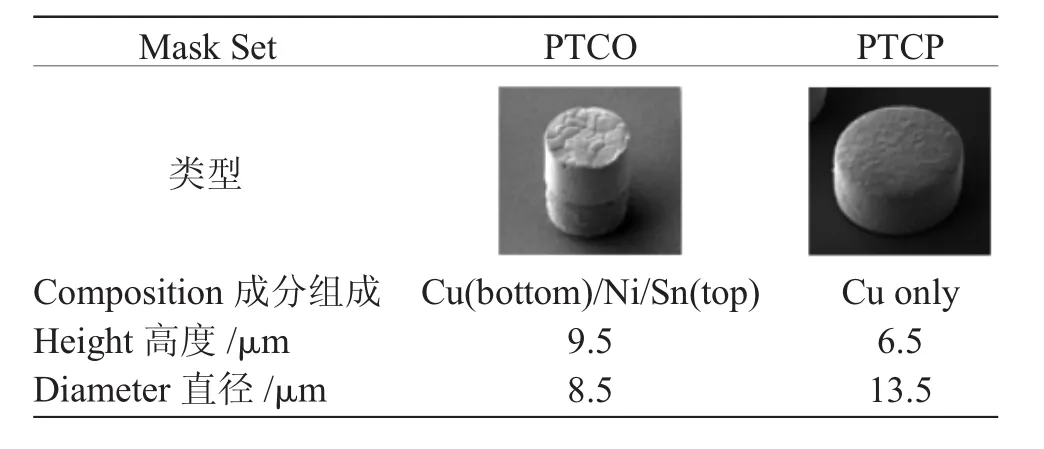

关于缺陷率和量测的研究采用了两种微凸块类型(如表1所示)。 Imec的PTCO和PTCP封装测试芯片使用了间距为20 μm的设计,最大封装密度为30%。

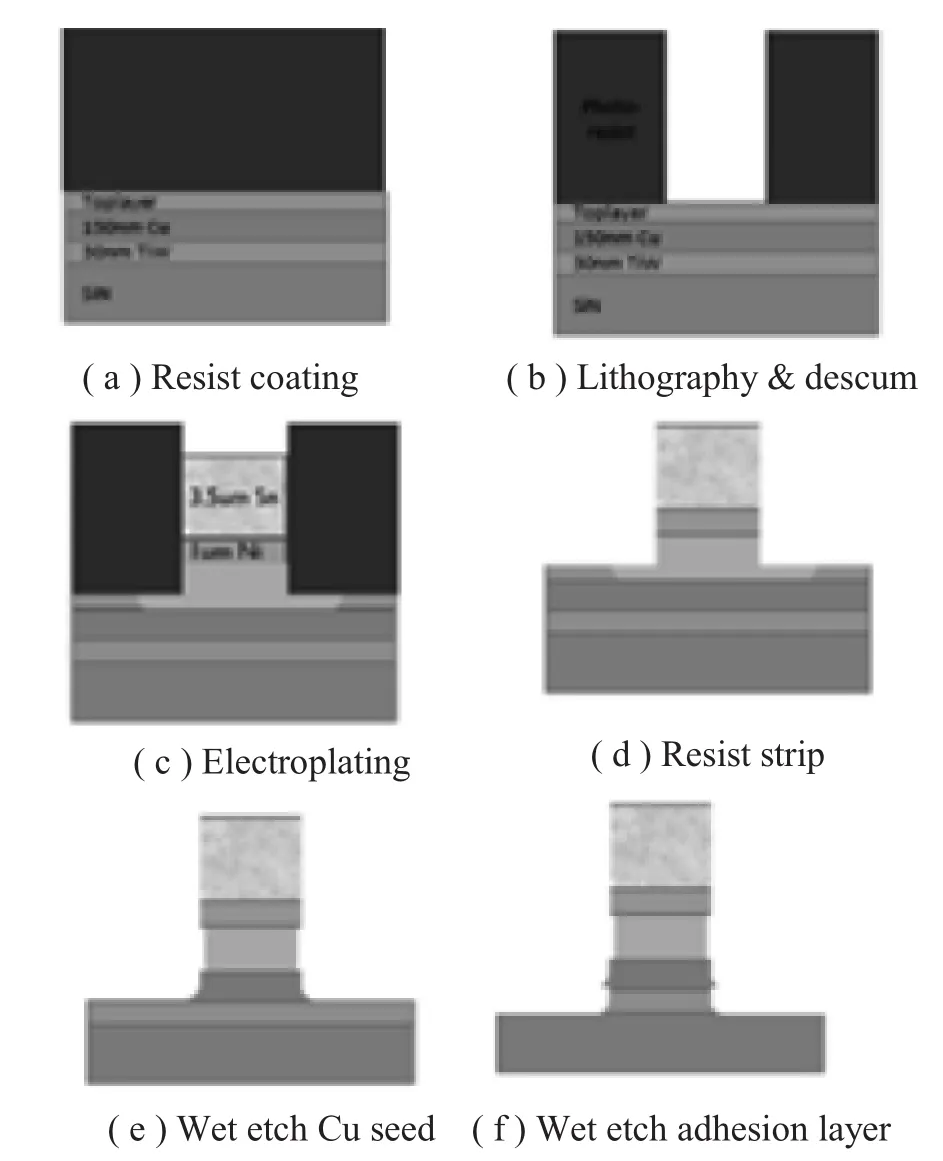

在光刻胶涂覆、光刻显影、光刻胶剥离和Cu种子层(Cu seed layer)蚀刻工艺步骤之后,对微凸块进行缺陷检测的内容包括涂覆后的光刻胶边缘修复(EBR)的宽度、显影后光刻胶中孔径的临界尺寸(CD)、微凸块高度(BH)和共面性(CO)。这项关于微凸块缺陷检测的研究在两年间连续采用了图3所示的工艺流程,以确保获得相关的缺陷类型,同时识别这些缺陷类型并确定其产生的影响。这项用于良率缺陷分析的工艺控制系统包括KLA-Tencor CIRCLTM-AP组合设备(具备全表面检测、量测和复检模块)、应用材料的SEMVision G3缺陷复检设备以及Klarity®缺陷源分析(DSA)。DSA算法可以识别出已有的或新出现的缺陷,以及确定缺陷产生于哪一层。

表1 用于缺陷研究的微凸块类型,铜种子层蚀刻后的SEM倾斜视图

图3 用于微凸块缺陷检测研究的的20 μm间距的微凸块工艺流程

由于受损或缺失的微凸块会显著影响凸块高度和共面性,所以检测将着重于这些缺陷。为了确保微凸块能够满足堆叠的要求,对单个微凸块的高度和芯片共面性进行精确的测量是十分必要的。共面性或芯片内微凸块的高度变化将会影响到后续的工艺步骤,例如晶圆级底部填充(WLUF)应用以及芯片与芯片和芯片与晶圆间的堆叠。文献[2]讨论了凸块高度和共面性量测的原理、性能和挑战,并使用CIRCL-AP系统测量EBR质量和宽度,以确保在显影后光刻胶的开口区域进行Cu、Ni和Sn的高质量电镀[2]。

在各个批次的所有失效芯片中,55%是由严重的微凸块畸形引起,39%由残留物引起,而只有6%是由于微凸块的缺失而引起。ADC可以用来区分不同浅表粗糙度的畸变微凸块引起互联失效的风险高低。如果微凸块的顶部有较高粗糙度,则在热压键合之后在微凸块之间产生晶圆级底部填充料(WLUF)残留的风险将更高,有可能导致元件的可靠性问题。而残留物主要聚集在个别芯片上,而非分布在整个晶圆上,因而对良率的影响不大。通常微凸块缺失是最关键和严重的缺陷类型,因为会直接导致互连失效。由于产生微凸块缺陷的类型有多种因素,因而最后会呈现出不同的形态和性质。

DSA可以被用于确定这些微凸块缺陷产生的根本原因,并且识别它们是在什么工艺步骤产生的(见图4)。电镀和光刻胶剥离是产生微凸块缺陷最%的工艺步骤。在最终检测的全部缺陷中,约有63%的缺陷是产生于电镀和光刻胶剥离等工艺步骤中,因Cu种子层蚀刻而产生的缺陷占35%,2%来源于光刻步骤。

图4中工艺步骤在横轴上按工艺顺序排列,纵轴显示缺陷数量,颜色表示缺陷产生的工艺步骤(图表中数据包括所有监控晶圆)。

图4 工艺步骤对应缺陷

根据DSA分析结果,微凸块缺陷类型可以根据工艺制程分类总结。表2显示了微凸块经过一系列不同的工艺步骤中可能产生的缺陷。这些缺陷信息和数据可以用于分析缺陷形成的根本原因和失效机制,主要缺陷包含微凸块缺失,凸块间残留物以及凸块微形变。凸块的缺失通常是由光刻问题引起,其中包括:(1)涂覆后光刻胶中的气泡;(2)光刻胶底部的残留颗粒;(3)显影不足的光刻;(4)Cu种子层的粘附问题。微凸块之间的残留物可能是由光刻胶剥离之后Cu种子层刻蚀所产生的残留物。其他可能残留的原因则源于局部非常薄的光刻胶甚至没有光刻胶或者Cu种子层蚀刻后再沉积的Cu。

表2 缺陷对应制程步骤转化表

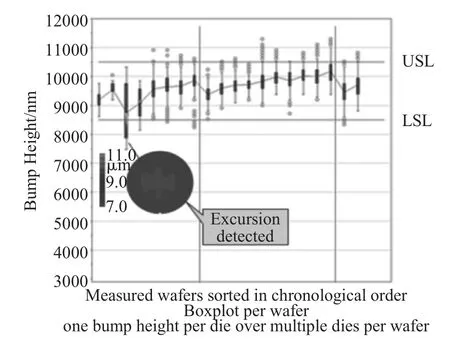

微凸块直径(CD)同样会影响微凸块的良率。除了缺陷检测外,还可以对凸块直径(CD)进行监控。也可以在光刻胶涂覆之后检测每片晶圆的EBR宽度。如果所有晶圆都符合规格范围,并且没有发现光刻胶残留物,则可以认为金属电镀工艺是良好的。在光刻胶剥离后可以对微凸块的高度和共面性进行测量。采样测量包括晶圆中多个芯片以及微凸块,每片晶圆中选5个芯片以及每个芯片中选700个微凸块用于测量。图5显示了整个晶圆上微凸块的高度变化,通常每个晶圆上微凸块高度的变化范围是2 μm,而芯片内的高度变化范围则是1 μm或更小。

图5 晶圆上的微凸块的高度变化

结论:我们使用在线的检测评估了20 μm间距的微凸块工艺流程,并创建以及总结分析了与微凸块相关的工艺缺陷列表。对缺陷的精确分类可以显著控制微凸块加工工艺中缺陷的产生。本文通过量化不同缺陷类型对良率的影响以及分析缺陷产生的根本原因,可以优化微凸块工艺并有效减少相关缺陷。根据所采集的数据,也可以设置微凸块工艺控制范围。通过识别完好芯片并将其与故障芯片分开,可以达到芯片与芯片和芯片与晶圆堆叠的目标良率。