先进焊接技术在车身制造领域的应用及发展

2023-03-05高铭远

高铭远

(大连理工大学,辽宁大连 116024)

在农用车、拖拉机、汽车等车辆白车身制造中,焊接工序至关重要。在实际应用中,采用高强度钢、镁、铝合金等轻量化材料是实现车辆轻量化的重要途径之一[1]。这些材料常常具有低熔点、强氧化性、高导热率等特殊性质,因而采用传统的工频手工电焊难以达到焊接加工的质量要求,这就为中频电阻点焊、激光焊接、搅拌摩擦焊、冷金属过渡焊等先进焊接技术的应用提供了很大空间,并逐渐成为先进焊接技术的发展方向。与此同时,随着焊接技术的发展,智能化数字化焊接工艺及其设备也将得到应用。

1 中频电阻点焊技术

中频逆变直流电阻焊(简称中频电阻焊)的原理是:利用控制电源中整流电路将工频三相交流电经三相桥式整流、滤波转为单相直流波形,并经IGBT开关电路转为1 000 Hz 以上的中频方波后再接入中频变压器,然后降压整流成脉动小且平稳的直流电,最后供给至电极完成零部件焊接。焊接时采用一体化焊钳。在车辆的车身焊接中常常使用中频电阻点焊机,这种点焊机由三相电供电、低电流焊接。功率因数接近1,与普通交流点焊相比可节约电能达30%以上,具备焊接铝、不锈钢、带镀层钢板及多种导热材料组合焊接(如铝—钢点焊)的能力,使其在焊接铝合金车身接头时表现出较好的综合性能。此外,中频电阻点焊有助于缩短焊接时间、降低电流负荷、提升电极使用寿命。

在车辆生产线中常采用中频一体式悬挂焊机,与普通交流一体式悬挂焊机相比,这种焊机的变压器设在焊钳内部,无需主电缆和二次辅助电缆,其不仅可以提升焊机容量、降低线缆费用,而且能够增强操作的灵活性,大大减轻操作者的劳动强度。目前,车辆车身生产中采用的中频电阻点焊设备已做到枪体、气缸、变压器等零件的标准化,且维修维护成本低。

普通的气动焊钳接近工件速度快,但对工件冲击大,易导致工件变形加剧,进而影响白车身尺寸精度,并会使电极定位不准、电极头磨损严重。中频电阻点焊机常采用伺服焊钳,这种焊钳能够按照预编程序,通过伺服控制器来精准控制速度、位移和力的输出,同时与工件之间的软接触,可大大减少达到预压力的时间,降低对工件的冲击,进而提升焊接质量和电极寿命。此外,一些国外车企还采用中频自适应控制(SAIRS)技术,即在焊钳二次回路上安装二次电压和电流传感器,并根据软件动态模拟,监测电阻动态变化,调整焊接电流和时间,继而控制焊接直径、改善焊接质量。SAIRS技术较为先进,但在国内应用很少。

2 激光焊接技术

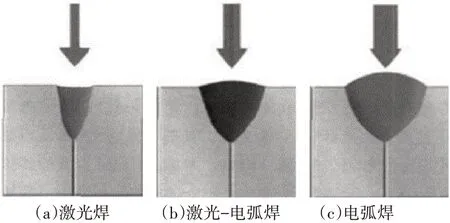

激光焊接技术具有能量密度高、焊接变形小、柔性好等优势,因而被广泛应用于车辆车身成形制造中,是车辆车身焊接的主要技术手段[2]。激光焊接是利用高能量密度的激光束作为热源的一种精密焊接工艺,现已广泛用于车辆车身的板材拼接和框架连接中,具有焊接效率高、不易变形、热影响区小、焊缝深宽比大等特点。毛志涛等[3]对比了Q345 钢板激光焊与气体保护焊的焊接变形及残余应力,并利用Abaqus 软件计算了两种焊接方法的焊接温度场、焊接变形及残余应力,结果表明激光焊接Q345 低合金高强度薄板比气体保护焊更具优势。激光焊接时,若功率参数、保护气体流量和角度等设置不当,则会因为熔池窄且深而不利于焊缝内部气体的逸出,从而出现气孔等缺陷。此外,焊接过程中等离子体云对激光的吸收和反射作用会使能量利用率降低。鉴于单一使用激光焊接存在不足,因此生产中一般将激光焊接与其他焊接形式结合起来,形成一种复合焊接方式。从焊缝特点和质量看,激光焊的焊缝窄且焊缝表面凹陷,电弧焊的焊缝宽且焊缝表面余高偏大,而激光-电弧焊的焊缝宽度和焊缝表面居中,见图1。从实际应用上看,常见的有激光-MIG焊和激光-MAG焊,这两种复合焊接方式均可提高焊接速度,改善焊缝成型质量。张德芬等以6009 铝合金为母材对比了光纤激光-MIG 复合焊与光纤激光焊焊接接头的成型性、显微组织及力学性能,结果显示光纤激光-MIG 复合焊的焊接速度是光纤激光焊的3 倍,且光纤激光-MIG复合焊的焊缝组织较为均匀细小,其接头抗拉强度明显高于激光焊接。在车辆白车身制造的生产实践中,激光复合焊应用得较为广泛。

图1 3种焊接方法在相同熔深情况下的焊缝Figure 1 Weld seams of 3 welding methods at the same penetration depth

3 搅拌摩擦焊和搅拌摩擦点焊技术

3.1 搅拌摩擦焊(FSW)

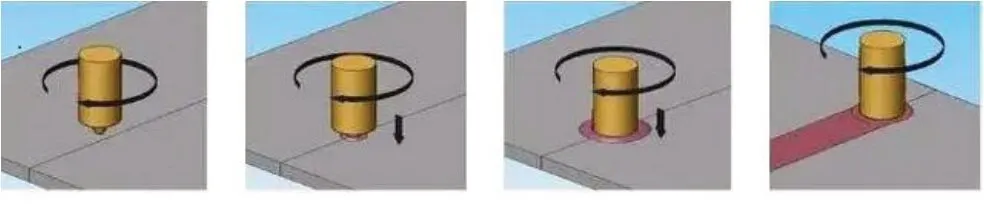

在车辆零部件的规模化生产中,摩擦焊技术占据较重要的地位,而其中的搅拌摩擦焊技术被誉为“继激光焊后最为革命性的连接技术”[4]。FSW是一种新型固相焊接工艺,同熔焊等传统焊接相比,FSW无需焊丝、焊剂和保护气,中厚板焊前无需开U 形或V 形上坡口,也不用进行复杂的焊前准备,见图2。焊接过程中无辐射、无烟尘、无飞溅、无有害气体产生,焊接接头质量好,焊缝中无气孔、裂纹等焊接缺陷。搅拌摩擦焊的热输入低,不会受到异种材料不同晶体结构及不同物理化学性质的影响,能够有效控制形成IMC,使其在焊接铝及铝合金、组合焊接(如铝—钢焊接)时显示出一定的优势,故被称为革命性的焊接技术。但搅拌摩擦焊也存在不足之处,具体表现在工件需要采用刚性固定方式,焊接结束后会在工件根部留下凹孔。2008年中航工业赛富斯特公司率先在国内使用搅拌摩擦焊设备来焊接铝合金轮毂。目前,搅拌摩擦焊已逐渐应用于轮毂、发动机、底盘支架、车架等零部件的焊接。

图2 搅拌摩擦焊的工作过程Figure 2 Working process of stir friction welding

3.2 搅拌摩擦点焊(FSSW)

搅拌摩擦点焊是一种新型固相焊接工艺,它由FSW 派生出来。其焊接工艺过程包括搅拌头压入工件、搅拌头连接、搅拌头回撤3 个阶段,工艺简单。FSSW 技术能获得更好的焊接接头强度和更高的焊接质量,与传统工频交流电阻点焊相比,可节省设备成本近40%,减少能耗约99%,在车辆轻量化中具备极大的应用价值和发展潜力。Mazda公司在FSSW研究领域处于车辆工业的领先地位,早在2003 年便成功地将FSSW 技术用于发动机罩和后门的焊接。但传统的FSSW技术在搅拌头回撤阶段,会在焊点处留下“匙孔”缺陷,这种典型的缺陷不仅影响焊缝美观,还会减小接头的有效结合面积,进而降低接头的力学性能。目前,国内外学者正致力于完善传统的FSSW技术,现已研究出无针插入式、回填式、摆动式等FSSW改进方法。

4 冷金属过渡焊技术

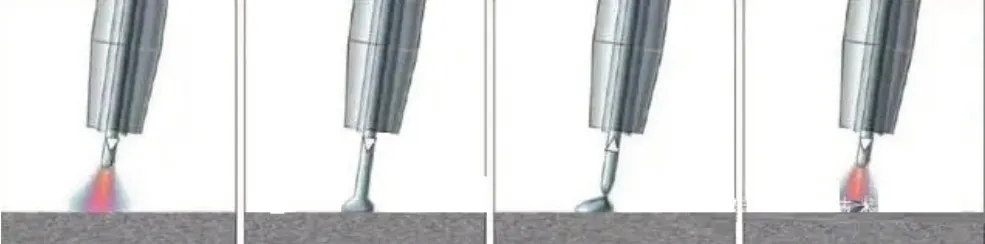

冷金属过渡焊是建立在传统电弧焊基础上的精准控制型电弧焊工艺。冷金属过渡焊技术是数字化控制与焊接过程结合的产物,其实现了对热输入的精准控制,在选择适当工艺的情况下可得到理想的焊接效果[5]。CMT 的原理是对送丝和熔滴过渡的过程进行数字化协调,从而实现“冷”“热”交替。当熔滴与熔池发生接触短路、DSP 处理器监测到短路信号时,会快速切断电流,使电流瞬间降至为零,同时,将信号反馈至送丝机。送丝机回应后将焊丝回抽,促使焊丝与熔滴分离。对焊丝施以100 Hz的送丝—回抽机械转换,可使熔滴脱落进入熔池。熔滴在无电流状态下的过渡过程相较于MIG 焊和MAG 焊而言,落入熔池几乎不会出现飞溅的现象。2010 年,福尼斯公司将直流CMT 改进为交流CMT。交流CMT 与直流CMT 的不同之处在于熔滴与熔池接触短路的瞬间开始电流极性转换,待焊丝回抽时电流极性二次转换。在这个极性转换的过程中,可通过调节正负半波占比来实现焊接热输入及熔敷效率的精确控制。如果焊丝接正极,则电弧热量大部分作用于母材,这样既能增加熔深,也可在焊接铝合金的同时清除铝合金表面的氧化膜;如果焊丝接负极,则电弧热量主要用于熔化焊丝,这样不仅可以增加焊丝的熔化量,还有助于连接较大间隙的工件。其工作过程见图3。

图3 CMT技术工作过程Figure 3 Working process of CMT technology

钢—铝复合焊构件在车辆车身轻量化中常常被采用,但钢—铝复合焊过程中会产生脆硬相,这种脆硬相会伴随焊接热输入量的增加而加大,并直接影响焊缝接头的韧性。CMT 技术对焊接间隙的适应性强,还能精确控制热输入量,故在钢—铝等异种金属焊接中得到较多的应用。Zhang HT等采用直径1.2 mm的Al-Si焊丝对1060铝合金和镀锌钢板进行CMT焊接试验,并通过高速摄像机来记录电弧和熔滴特征,结果表明焊接过程非常稳定且无飞溅。接头在钢和焊缝界面主要由Al2Fe5及AlFe3相组成,IMC层被锌抑制,厚度在5 μm以下,因此接头强度得到保证,达到了83 MPa。

CMT 技术具有焊接热输入可控、熔滴无飞溅的特点,在车辆车身异种金属焊接和轻量化结构焊接中具备较大的应用潜力,是数字化焊接技术的新突破。

5 焊接机器人技术

焊接机器人控制设备系统是一种功能独立、动作空间大、机动性强、自动控制水平高的焊接操作机构。在车辆车身焊装车间,参与焊接作业的机器人按用途可划分为点焊机器人、弧焊机器人、螺柱焊机器人和激光焊接机器人。其中,点焊机器人能够操纵点焊设备的焊钳来实施点焊焊接;弧焊机器人可操纵弧焊焊炬进行仰焊、立焊等各种位置的焊接;螺柱焊机器人通过操纵螺柱焊枪可进行全方位的螺柱焊接,可省下用于定位的导套夹具,保证焊接质量;激光焊接机器人能够操纵激光加工镜组来实施激光焊接,常以CO2激光器或YAG激光器为激光源,设备相对复杂。

焊接机器人的优点在于焊接精度高、加工效率高、对接质量好、重复操作性强,可通过传感器跟踪焊缝,进而控制焊接质量。使用焊接机器人生产能够允许多种车型使用一条生产线,能有效提高车辆的生产效率,改善车辆的生产制造[6]。还可根据使用要求进行编程,即通过不同的程序设计,可适应不同车型的多样化焊接生产线,也可实现多种型号的机器人在同样装配工位上协同实施大规模大批量的焊接。焊接机器人的缺点在于匹配要求高、成本高、维修保养困难等。如果零件无法满足匹配要求且间隙不均匀或不平整,就会导致焊接缺陷的产生。另外,鉴于我国劳动力成本目前尚低于机器人的应用成本,因此,焊接机器人大多在工人劳动强度大、人工操作难到位、焊接质量难保证的工位使用。目前,国内很多车辆制造企业采用昂贵的进口焊接机器人用以焊接作业,这就对机器人的操作人员和设备维护人员提出了更高要求,且机器人维修维护和更换成本高,零部件价格昂贵,配件供应难以保障。但就车身焊接机器人的发展前景而言,其结构将进一步优化,其技术将更加先进,其用途将更加专业,其应用将进一步扩展,会逐步实现焊接设备的智能化数字化。

6 总结与展望

当前国内外车辆制造产业中,常常通过大量应用高强度铝合金材料来实现车辆轻量化设计,与此对应的铝合金焊接技术上也在进一步发展与革新,并成为车辆轻量化发展的重要技术推动力[7]。焊接工艺是车辆制造技术中最有代表性的三大工艺之一(焊装、油漆、总装)[8],在车辆产业向新能源车辆方向转变、车辆车身朝着轻量化发展的当下,轻质合金、复合材料等各种异种材料正被广泛应用,因而传统的焊接工艺愈发难以满足焊接的高要求。针对车辆轻量化材料的焊接需求,有待对新兴的FSSW、CMT 等焊接工艺进一步探索,尤其在不同异种材料的焊接方面,还需要进一步开展理论研究和工艺优化,应在提升焊接质量和焊接效率方面下功夫,摸索出可操作可应用可落地的成熟的焊接工艺。同时,针对焊接缺陷检测与参数自适应调控技术研究尚处于起步阶段、激光焊接工艺参数自适应调控等技术尚未在车辆车身制造行业得到应用的实际,有待开展焊接智能化技术攻关,可基于不同焊接材料特性、不同焊接工艺特点、不同焊接作业场景,开发出以多传感器为核心的焊接智能感知系统及高速高精焊接机器人控制系统,并建立一套“焊前轨迹自动规划——焊中参数自适应控制——焊后实时质量监测”流程体系,以此来实现车辆车身焊接状态的实时感知及工艺参数的反馈控制、推进焊接智能化与车辆车身轻量化的深度融合,从而提升焊接质量、保障整车质量,并为未来车辆产业的发展提供技术支撑。