浅谈包钢尾矿输送系统改造方案

2022-09-13杨玉军

杨玉军

(中冶北方(大连)工程技术有限公司,辽宁 大连 116600)

0 引言

包钢选厂目前生产规模为1 200 万t/a(磁铁矿及氧化矿),精矿规模455 万t/a,入库尾矿量735 万t/a。白云鄂博主东矿600 万t/a氧化矿选矿的搬迁后,包钢选矿厂仅生产磁铁矿规模600 万t/a,精矿规模230 万t/a,入库尾矿量370 万t/a,尾矿每年入库量将减少50%。

为了满足包钢新体系对铁精矿原料的需求及提高包钢经济效益,再磨新系统6个系列处理蒙古矿463.13 万t/a及外购精矿再选340 万t/a,生产尾矿量为155 万t/a,即排入尾矿库总量为525 万t/a。

其中,中粗粒级尾矿采用压力管道输送:浓度P=45%;矿浆量Q=330 m3/h;输送管经 D245,内衬耐磨材料复合钢管。细粒级尾矿采用自流溜槽输送:浓度P=8%;矿浆量Q=3 400 m3/h;溜槽断面B×H=1 600 mm×

1 800 mm,坡度0.26%。在尾矿浓缩区合并,一起进入φ85 m浓缩池,浓度22%的底流送到尾矿库粗颗粒筑坝细颗粒入库。浓缩池溢流水回选矿厂。

1 生产规模调整后原矿性质的改变

和组成

按市场形势发展的需要,选矿厂的生产规模将进行如下调整:

1)包钢选矿厂磁矿系列生产规模处理量600 万t、精矿量240 万t、尾矿量360 万t。

2)蒙古矿处理量440 万t、精矿量355 万t、尾矿量85 万t。

3)外购低品位精矿,尾矿量70 万t。

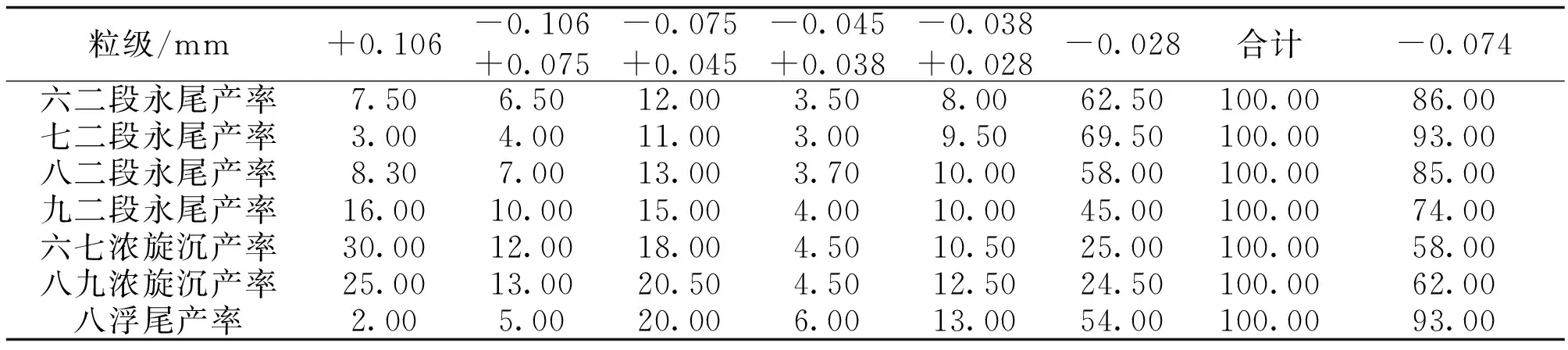

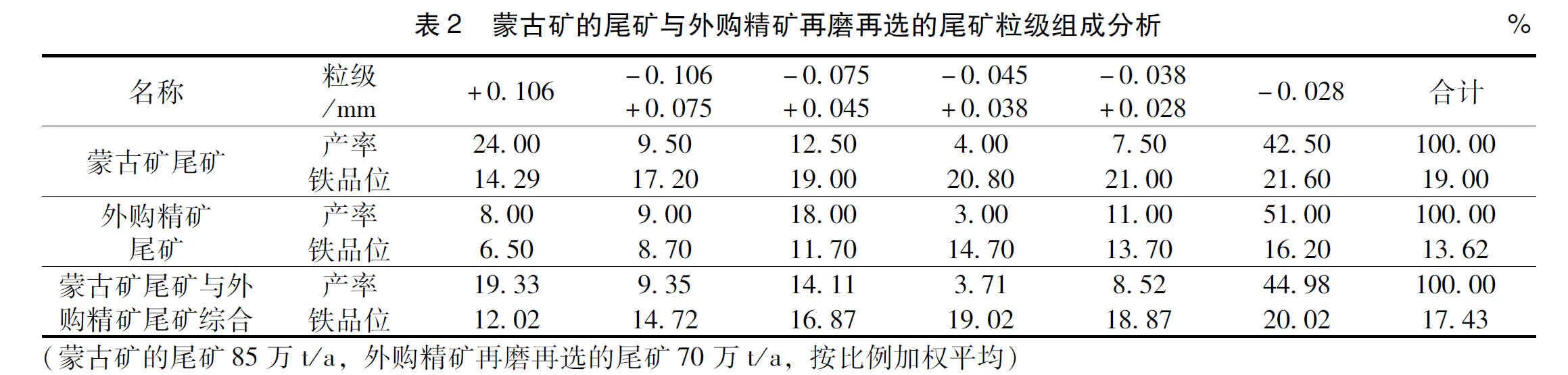

调整后业主提供的各尾矿粒级组成见下表1,表2,表3。

表1 调整各尾矿的粒级组成分析 %

表3 尾矿粒度组成分析

综合尾矿粒度组成,尾矿粒度组成分析,-200目占89.54%。

2 尾矿输送系统

目前的上坝管道和尾矿浆参数:干矿量Q=735 万t/a,矿浆量Q=3 652 m3/h,管径DN800。改造后磁矿系列的尾矿量360 万t/a,少了一半,按照目前上坝管道DN800推算,其管道参数如下:尾矿浓度P=11%时,矿浆量Q=3 832 m3/h,管径DN800;尾矿浓度P=13%时,矿浆量Q=3 517.4 m3/h,管径DN800。

2.1 尾矿参数和改造方案

选矿生产规模调整之后,磁矿系列的尾矿管道DN800不变的条件下,入库尾矿浆的流量Q=3 517.4 m3/h、浓度11%~13%,如果采用高浓度输送的工作参数是:尾矿浓度P=33%左右,矿浆量Q=1 085.5 m3/h左右,管径DN400。这样配置,入库的水量小了,尾矿浓缩池底流泵开得少了,虽然降低了能耗,但是否影响筑坝,需要由试验确定。同时尾矿浓缩池底流泵和坝上管道全部拆除重新订货施工,会导致投资增加,工期加长。因此推荐坝上放矿浓度仍然按浓度11%~13 %,管道DN800。

2.1.1 尾矿浓缩及底流泵改造

包钢选矿厂目前尾矿浓缩池的配置情况,处理蒙古矿尾矿和外购精矿的尾矿,按照选矿厂选矿系列的分配,这部分尾矿在下述浓缩池分别处理。

1)一系列处理蒙古矿,原矿量207.4 t/h,尾矿量69.13 t/h,输送至5#φ50m浓缩机。

2)二系列处理蒙古矿,原矿量207.4 t/h,尾矿量69.13 t/h,输送至3#φ50m浓缩机。

3)三系列处理外购精矿,原矿量530.3 t/h,尾矿量88.38 t/h,输送至4#φ50m浓缩机。

2.1.2 底流泵校核

1#、2#、3#φ50 m浓缩池底流泵站L×B×H=30 m×7.5 m×6.8 m,原有渣浆泵配置如下:

1)1#φ50 m浓缩池底流泵:1台150ZJ-A50渣浆泵;1台6PNJ胶泵,电机为JS117-6、115 kW;

2)2#φ50 m浓缩池底流泵:2台150ZJ-A50渣浆泵,电机为JS117-6、115 kW;

3)3#φ50 m浓缩池底流泵:2台4PNJ胶泵,电机为Y280M-4、90 kW;

4)5#φ50 m浓缩池底流泵:1台150ZJ-A50渣浆泵、1台6PNJ胶泵,电机为JS117-6、115 kW;

5)φ30 m浓缩池底流泵:2台100ZJ-A36渣浆泵,电机为Y250M-4、55 kW;

查渣浆泵型谱,现有渣浆泵性能如下:

150ZJ-A50渣浆泵:Q=460 m3/h,H=37 m,配JS117-6电动机、N=115 kW、直联传动。

6PNJ胶泵:Q=230~460 m3/h,H=45~38 m,电机为JS117-6、N=115 kW、直联传动。

4PNJ胶泵:Q=80~136 m3/h,H=43~40 m,电机为Y280M-4、90kW、直联传动。

100ZJ-A36渣浆泵,Q=130~245 m3/h,H=25~35 m。电机为Y250M-4、55 kW。

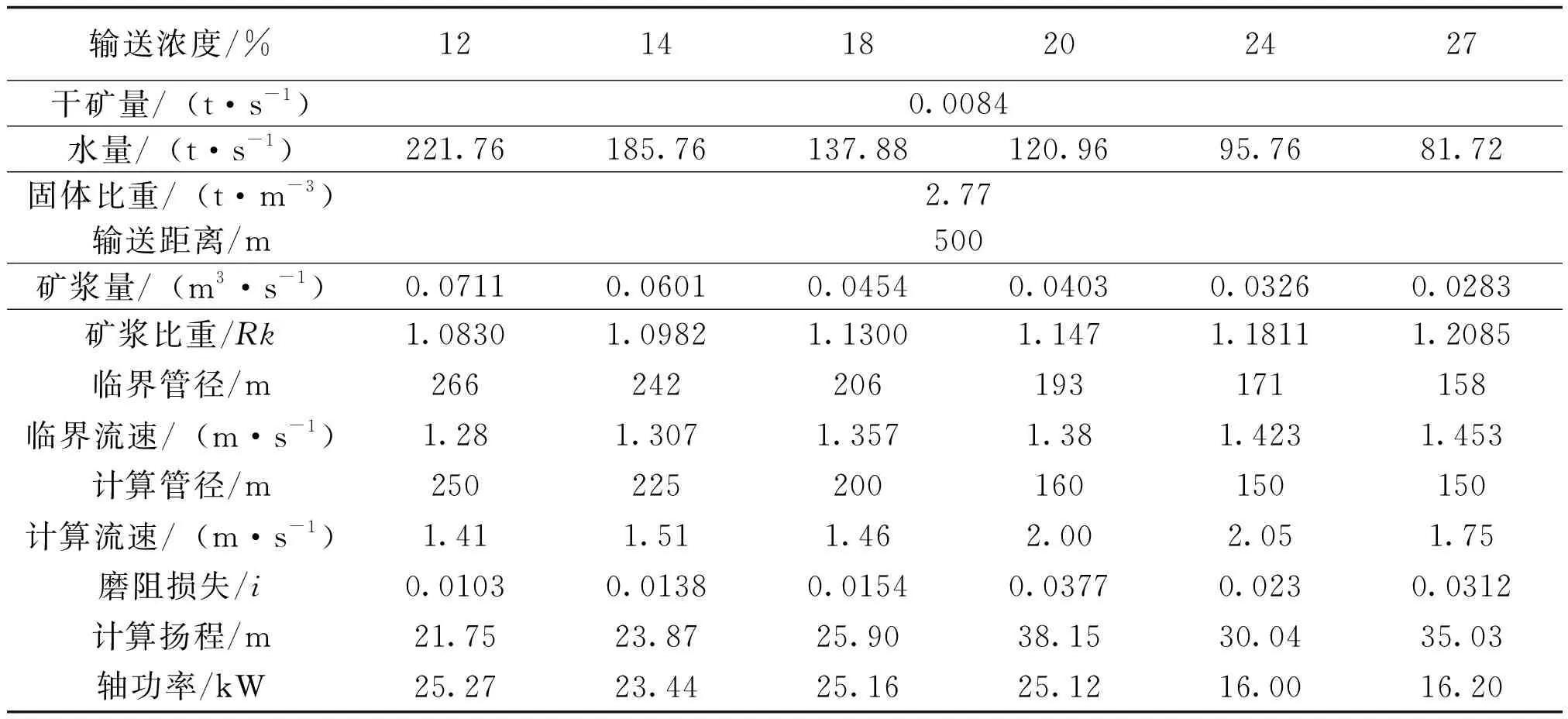

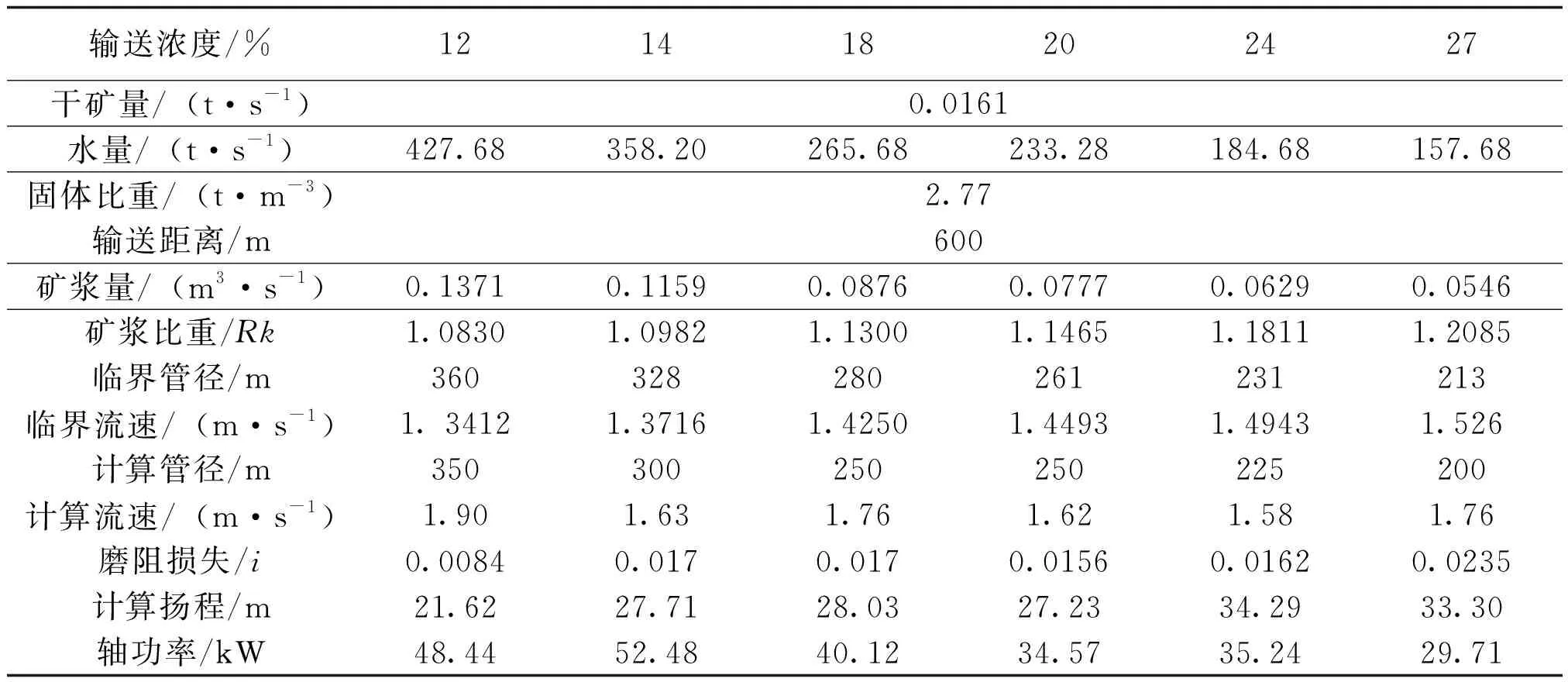

φ30 m浓缩池底流泵及管道验算结果见表4。

表4 φ30 m浓缩池底流泵及管道验算成果表

从上述计算得出,100ZJ-A36渣浆泵流量流量扬程可以满足要求。

设计管道为φ219×(6+5)管道,管内径φ197。浓度P=18%,流量Q=163.5 m3/h。

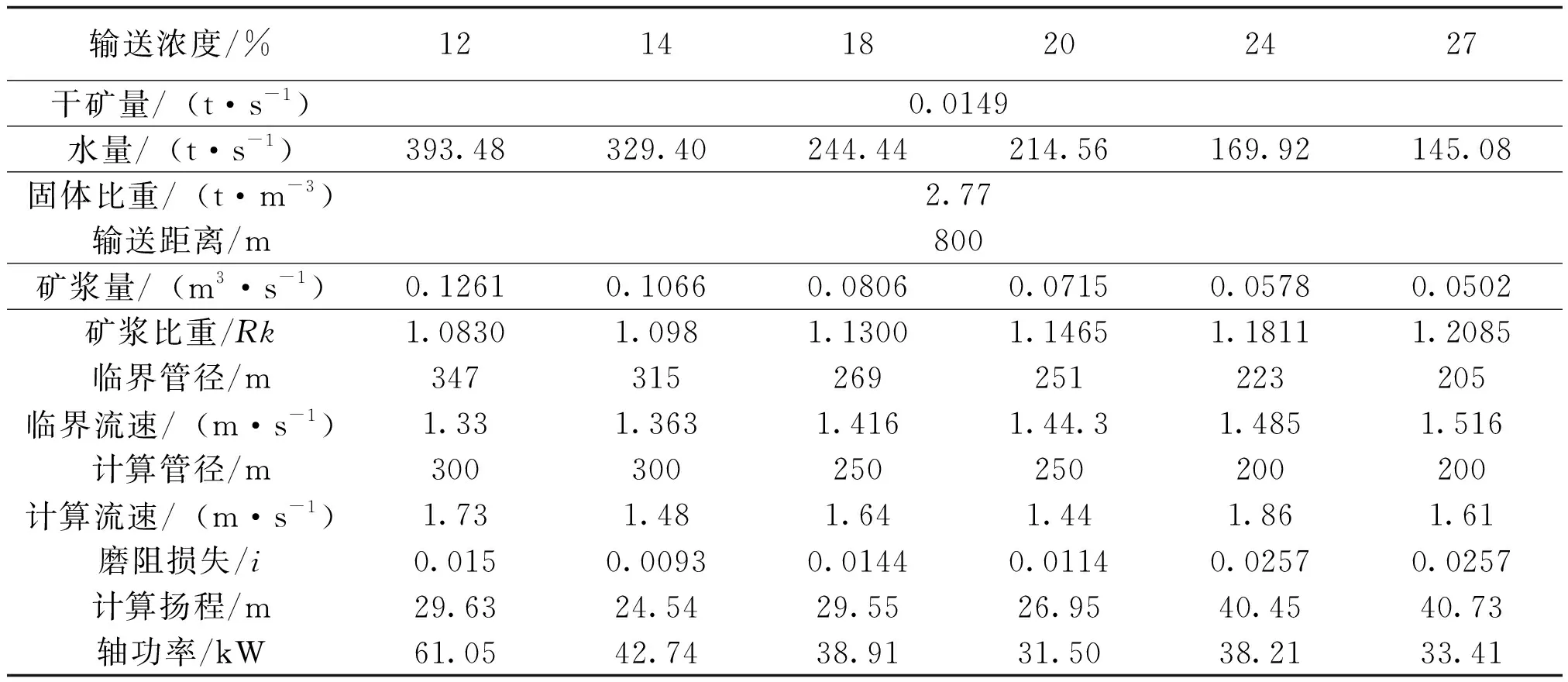

5#φ50 m浓缩池底流泵及管道验算结果见下表5。

表5 5#φ50 m浓缩池底流泵及管道验算成果表

从上述计算得出:采用φ273×(7+5)管道,管内径φ249,当浓度P=20%时,150ZJ-A50渣浆泵和6PNJ胶泵扬程流量、扬程都能满足需要。

2#φ50 m浓缩池底流泵及管道验算结果见下表6。

表6 2#φ50m浓缩池底流泵及管道验算成果表

从上述计算得出:2#φ50 m浓缩池,设计管道为φ273×(7+5)管道,管内径φ249。浓度P=20%,150ZJ-A50渣浆泵满足需要。

3#φ50 m浓缩池底流泵及管道验算结果见下表7。

表7 3#φ50 m浓缩池底流泵及管道验算成果表

从上述计算得出:采用φ273×(7+5)管道,管内径φ249,当浓度P=20%时,2台4PNJ胶泵,不能满足需要。

更换为150ZJ-A50渣浆泵,流量、扬程均可满足需要。

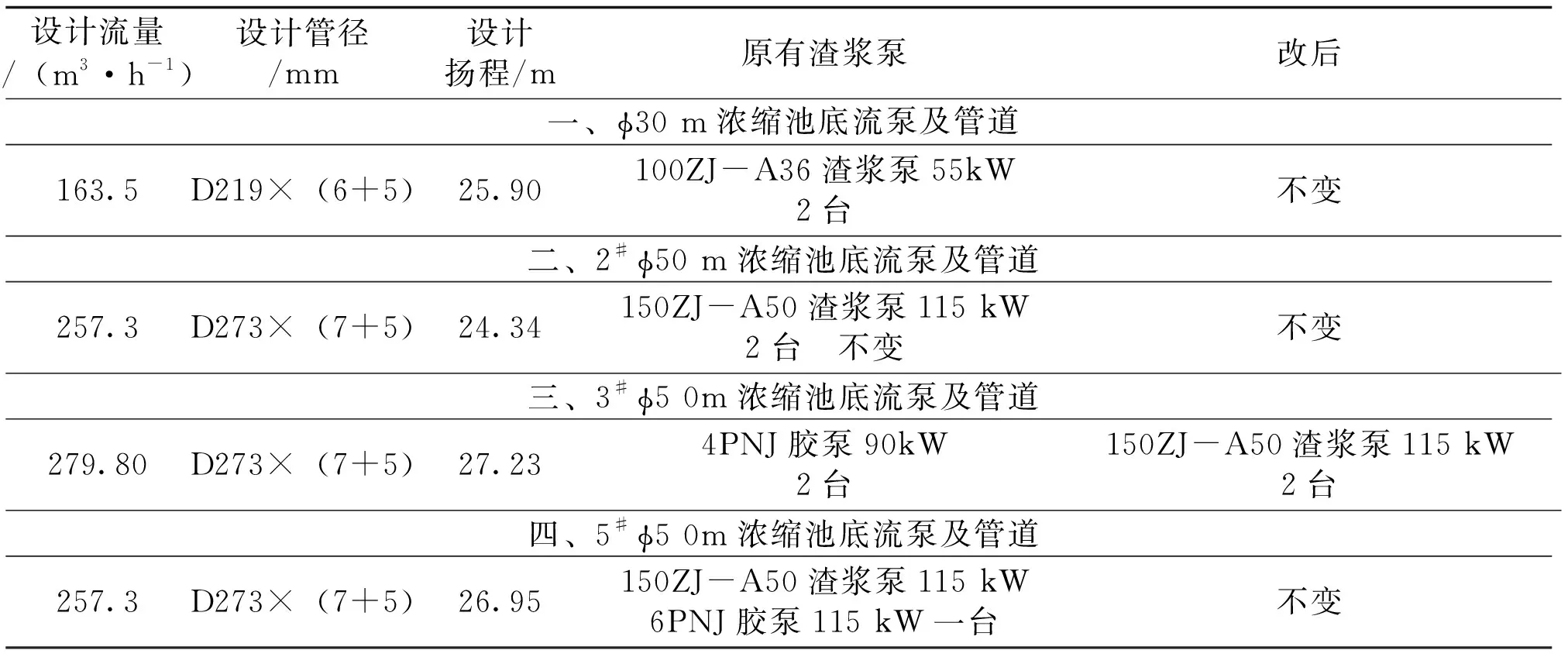

2.1.3 改造方案

选矿厂对蒙古矿和外购精矿选矿系列的分配,2#、3#、5#φ50 m浓缩池和φ30 m浓缩池处理的尾矿,按照满足选矿厂循环水使用的规律,尽量满足选矿厂生产循环水的最高品质。

为了保证精矿产品的品位和回收率,设计推荐尾矿输送按照20%这个基准考虑。其优点现有设备和循环水均得到了充分利用,既获得了更好的生产循环水,也节省了投资,节能效果非常显著。在选矿厂生产三水平衡中(生产新水、生产循环水、尾矿库回水)有很好的效益。为此设计的尾矿输送浓度按照20%左右,有几台浓缩机已经陈旧需要改造。各个底流渣浆泵和输送管道见表8。

表8 浓缩池底流泵及管道

原有3#φ50 m浓缩池底流2台4PNJ胶泵拆除,更换为150ZJ-A50渣浆泵,电机仍为115 kW。

φ30 m浓缩池底流输送管道为1条D219x(6+5)橡胶复合钢管、2#、3#、5#φ50 m浓缩池底流输送管道为3条D273 ×(7+5)橡胶复合钢管;共4条管道分别送到尾矿接力泵站集中之后再送到尾矿库附近1#φ85 m浓缩池。

2#φ50 m浓缩机设备已经陈旧,改为自动提钯浓缩机,请选矿厂将浓缩池结构尺寸提交设备制造厂进行设备招标。同时请设备制造厂对φ30 m浓缩机进行改造,加溢流堰,以提高溢流水水质。

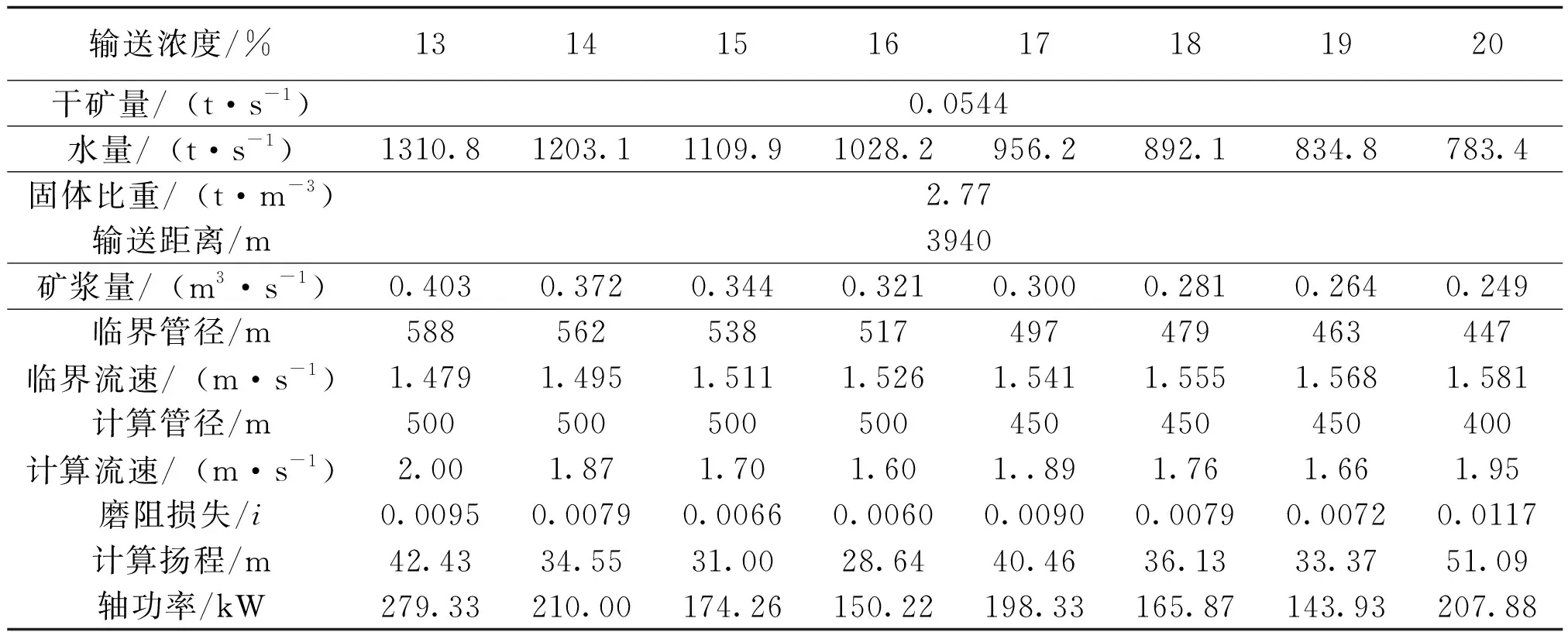

选矿厂各浓缩池处理后的全部尾矿集中在接力泵站,接力泵站集中了全部外购矿的尾矿,提升后送到尾矿车间1#φ85 m浓缩池中。尾矿管道计算见表9。

表9 管道输送接力泵站泵及管道计算成果表

从表9中可以看出,输送浓度19%~20%之间是合适的,同时也可以获得很好的溢流水循环使用,由此确定接力泵站的基本参数:Q=896~1 011 m3/h,H=51.0 m。输送浓度19%~20%之间。接力泵站渣浆泵选择250ZJ-I-A60渣浆泵:性能为:Q=873~1 152 m3/h,H=55~50.2 m,配电机:Y355-6,N=250 kW,n=980 r/min。共2台,1台工作,1台备用,采用变频调速。

全部尾矿在接力泵站提升后用D478×(10+5)衬胶复合钢管在桥架上穿越铁路后沿溜槽敷设,最终送到尾矿溜槽尾部自流到东侧1#φ85m浓缩池中。1#φ85 m浓缩池底流用2条DN450管道进入1#φ85 m浓缩池泵站,再经底流泵提升,用2条D478×(10+5)衬胶复合钢管送到尾矿库上坝管道。

接力泵站矿浆仓事故溢流用DN500管道排到尾矿溜槽中。

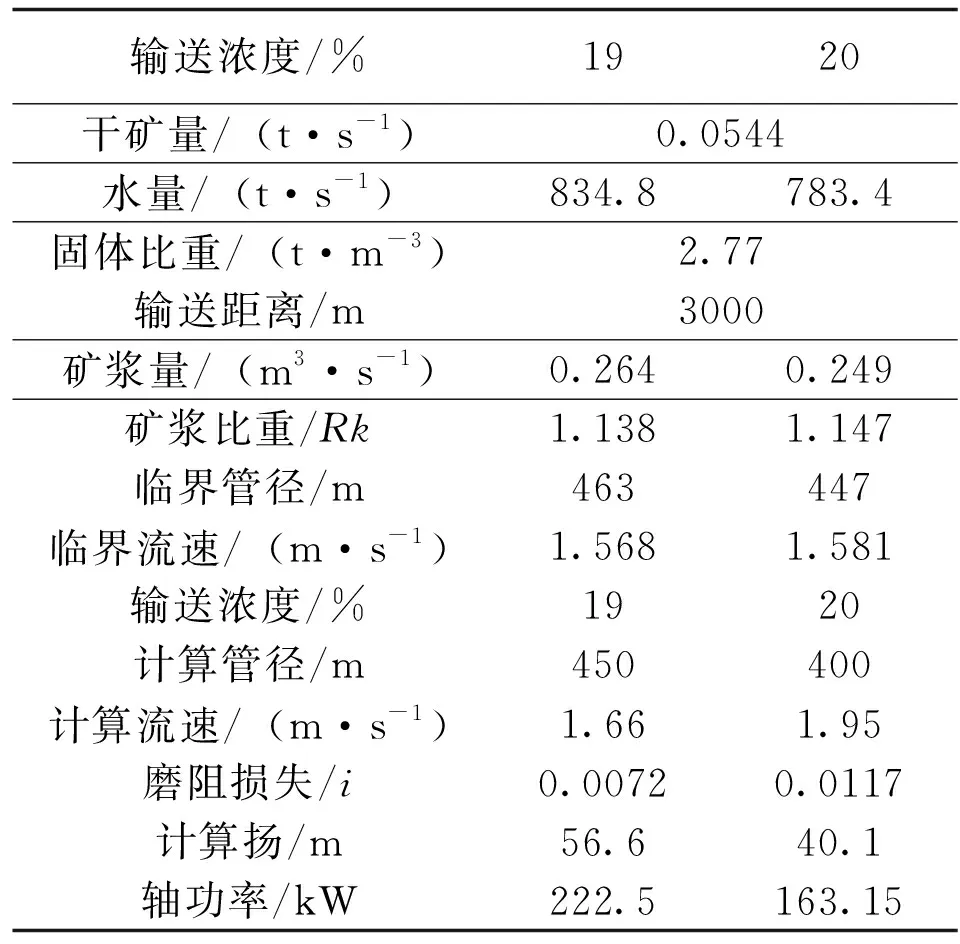

1#φ85 m浓缩池底流泵站泵站设备能力校核,基本参数:Q=896~1 011 m3/h。

表10 1# φ 85 m浓缩池底流泵站泵及上坝管道验算成果表

1#φ85 m浓缩池泵站原有1-4#渣浆泵是1#φ85 m浓缩池底流泵,5-8#渣浆泵是2#φ85 m浓缩池底流泵,型号及性能如下:

250ZGB渣浆泵:Q=800~1 200 m3/h,H=90~30 m,η=60%。电机:Y450-6,N=560 kW,n=989 r/min,6 000 V。采用液力耦合器调速。

从250ZGB渣浆泵上述性能看,利用1#~4#这4台泵,1台工作,3台备用可以满足改造后的工况条件,但这种泵的效率较低,只有55%~65%。然而近年来生产的渣浆泵效率大大提高,一般都在75%以上,例如:

250ZJ-I-A60渣浆泵:性能为:Q=873~1 152 m3/h,H=55~50.2 m,配电机:Y355-6,N=250 kW,n=980 r/min。共2台,1台工作,1台备用就可以满足生产需要要。

250ZJ-I-A60渣浆泵效率高,泵的安装台数少,耗电低,比较理想。但是投资大,采购和安装调试周期长,不予推荐。

推荐的方案是利用原有1#~4# 250ZGB渣浆泵,共4台,1台工作,3台备用,仍然采用液力耦合器调速。泵所配电机大些,但是实耗功率是一样的。

2.2 尾矿管道敷设

从4#、5#浓缩池底流泵站到3#浓缩池底流泵站一段1条D325×(7+5)、1条D273×(7+5)橡胶复合钢管,利用原有桁架敷设。

从3#浓缩池底流泵站到接力泵站1条D273×(7+5)橡胶复合钢管,从4#浓缩池底流泵站到接力泵站1条D325×(7+5)钢塑复合管,从5#浓缩池底流泵站过来的1条D273 ×(7+5)钢塑复合管,共3条管道施工新的桁架敷设,管道标高7.0~5.0 m坡向接力泵站。

由尾矿溜槽起点到尾矿车间一段,尾矿输送管道D478×(10+5)橡胶复合钢管并行敷设在溜槽上。尾矿输送管道通过的稀土高科、稀土冶炼厂的所有工业原有设施全部拆除并不做恢复。当地村民跨流槽的小钢桥拆除后恢复。二小桥、三小桥、四小桥拆除后恢复,高度以管道检修方便为准,小桥底标高距管顶300 mm。

溜槽穿过公路钢筋砼桥处,溜槽上顶面与桥梁下高差很小,管道不能直接在桥下通过,应向北转弯8 m左右穿过公路再转回溜槽上敷设。管道穿过公路一段采用顶管方式施工,并加装2-DN700钢套管,套管长度大于公路宽度6.0 m。

DN478×(10+5)尾矿输送管道在溜槽上敷设方法为:在溜槽上用300槽钢做横梁支架,横梁上做管托。支架间距10 m。

铁路桥架上的D478×(10+5)橡胶复合钢管敷设,将原有的5条DN200和2条DN150管道拆除。铁路桥架上的支架与桁架有些已经锈蚀,按损失程度修复或拆除重建。

尾矿进入尾矿车间后,如果直接穿过车间进入φ85 m浓缩池给矿溜槽有困难,管道可以向北转绕过车间进入溜槽。尾矿既可以直接进入1#φ85 m浓缩池,也可以在事故检修时,利用2台DN450衬胶闸阀进行控制调节,进入2#φ85 m浓缩池。现有的回水管道已经敷设在溜槽上,在施工DN450尾矿输送管道时应同时进行改造,服从于尾矿输送管道,为其让路,以免尾矿输送管道高低起伏。有些位置拆开修复时需要另做横梁、管托,按照尾矿管道制作。1#φ85 m大井底流的泵出口管道为2-D478×(10+5)橡胶复合钢管,从泵站西侧送往尾矿坝,南北2条干线分别上坝放矿。

3 结语

由于尾矿输送的浓度较低,输送功耗很大。输送到尾矿库内的水量也很大,蒸发、渗漏损失较多。因此在尾矿输送系统改造的同时,要根据选矿工艺的要求,对浓缩池溢流的循环水、生产新水、尾矿库回水进行再平衡,特别是要加强尾矿库渗流水的回收,节能降耗,降低生产成本。