马城铁矿-570 m水平破碎带治理的研究与实践

2022-09-12魏宇

魏 宇

(首钢滦南马城矿业有限责任公司,河北 唐山 064404)

0 引言

随着露天矿山资源的日趋枯竭,现代采矿逐步转入深部开采,深部开采过程中出现的相关问题也更加复杂,随着科技的进步,技术装备的不断提升,地质条件复杂型矿山逐步开始建设,并转入生产。在深部矿山开采过程中,水害风险近些年更是凸显,矿山也因此更加注重矿山防治水工作的开展,应用地表和井下物探等方式对破碎带进行超前探查[1],通过工作面钻探、注浆等方式,对破碎地层进行堵水加固[2],确保开掘巷道不受涌水影响。同步研究巷道整体支护方案,针对巷道揭露条件,研究支护形式[3],减少顶板暴露时间[4],确保巷道后期使用安全。通过马城铁矿穿越破碎带工程实践,从地质条件、注浆治理、巷道支护、施工管控等重点环节进行研究分析,为破碎带治理提供相关借鉴[5]。

1 地质条件简述

马城铁矿位于滦河冲洪积扇一级阶地顶部,赋存于太古界单塔子群白庙组变质岩中,矿区上覆的厚大第四系松散地层,透水性、富水性极强,且与滦河水力联系密切,补给条件好,矿床充水水源充沛。矿区断裂构造发育,F1、F2、F3断层相互关联、互相影响,呈环状包围了Ⅱ号矿体的北部,对其走向、倾向延伸均造成较大影响,且具一定导水性,断层破碎带加强了矿床与第四系水之间的水力联系,是基岩地下水良好的储水和导水通道。矿山采用井下开采,水文地质边界条件复杂,为第四系水间接充水、基岩裂隙水直接充水的水文地质条件复杂型裂隙充水矿床。勘探报告预测开采阶段矿坑正常涌水量5.8 万m3/d,最大涌水量7.4 万m3/d。

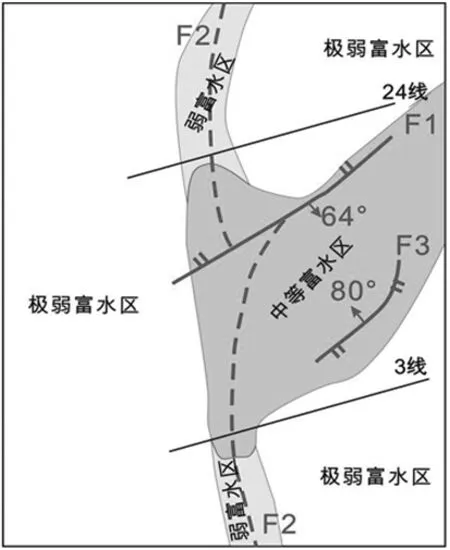

图1 破碎带分布示意图

1.1 工程地质条件

矿区内地表大面积被第四系地层覆盖,厚度一般60~170 m,主要由粘土、粉土、粉质粘土、砂层、砾卵石层及淤泥质粉土等组成,从北向南逐渐增厚,其中砂砾卵石层稳定,厚度较大。区内断裂发育,在工程控制范围内查明的主要有3条断裂,分别命名为F1、F2、F3(见图1),对矿体均造成一定的破坏作用。尤其是Ⅱ号矿体,3条断裂基本呈环状包围了Ⅱ号矿体的北部,对其走向、倾向延伸均造成较大影响。

F1断裂:走向北东东,南东倾,倾角64°~70°,走向控制长700 m,水平宽150 m,为逆断层等压性构造,构成下窄上宽的貌似“花朵”状的破裂带,主要由断层角砾岩、碎裂岩、断层泥及岩石碎屑组成。具多期活动,早期形成的碎裂岩、角砾岩经碳酸盐、硅质、泥质、铁质胶结,后期构造又对其产生破坏形成角砾岩、断层泥。F1断裂在位于Ⅱ号矿体北端,截断了Ⅱ号矿体的向北延伸。

F2断裂:走向近南北,倾角65°~79°,主体走向长大于4 000 m,水平宽10~130 m,为正断层,貌似“花朵”的破裂带。工程控制部分以辉绿岩脉充填为主,F2分布范围较广,并且对矿体造成较严重破坏。北段辉绿岩由不连续的3条岩脉组成,沿走向延伸方向切断Ⅺ、Ⅻ号矿体,但未产生明显位移。中段辉绿岩为一条岩脉,在深部切断了Ⅱ号矿体的倾斜延深。南段辉绿岩厚度较大,由近平行的一组脉体组成,对矿体破坏作用较强。

F3断裂:走向北东东,倾向北西,倾角62°~85°,走向长约730 m,水平宽60~80 m,主要由断层角砾岩、断层泥及岩石碎屑组成。该断裂具多期构造活动,早期形成的角砾岩、碎裂岩被碳酸盐、硅质、铁质胶结,属成矿后构造,其性质与F1断裂相似,早期以拉张为主,后期以压扭为主,为逆断裂。

1.2 水文地质条件

根据矿区含水层结构、构造特征、岩性差异、风化程度及透水性强弱,将矿区含水层分为第四系孔隙水含水层、基岩风化裂隙承压水含水层和构造裂隙承压水含水层。

1)第四系孔隙水含水层。覆盖于矿床之上,透水性强、富水性好,且与滦河水力联系密切,为矿区主要地下含水体。根据第四系含水介质颗粒大小及其透水性、富水性,分为第四系上部强含水层和第四系下部中等含水层。

2)基岩风化裂隙水含水层。矿区基岩为一套变质程度较浅的、并经受不同程度混合岩化作用的古老变质岩系,分布全区,岩性以混合花岗岩、混合岩为主。厚度较稳定,连续性较好,平均厚度57.49 m。根据裂隙成因及其发育深度和埋藏条件不同,可将基岩风化带划分为基岩强风化带和基岩弱风化带。基岩弱风化带透水性、富水性稍强于基岩强风化带。基岩强风化带直接与第四系接触,平均厚度31.88 m,勘探及补勘工作对6个钻孔强风化带进行了抽水试验,钻孔单位涌水量0.002~0.064 L/s·m,渗透系数0.0029~0.5212 m/d,为弱透水层。基岩弱风化带位于强风化带底板以下,平均厚度28.47 m,为风化裂隙水的主要赋存层位,透水性、富水性总体较弱,但较上部基岩强风化带稍强。

3)基岩构造裂隙水含水层。矿区属变质岩地区,整体来讲,裂隙欠发育,透水性较弱,富水性不强。但矿区构造运动较强烈,特别是近期新构造运动频繁,基岩因遭到不同程度的拉张或挤压破坏,透水性、富水性有所增强。主要分布F1、F2、F3断层相互作用形成的复合影响带,垂向延伸深度严格受断层控制,一般集中于-150~-800 m标高,破碎带厚度变化大,从几米到上百米不等,裂隙率多介于1.0%~5.0%,以破碎带的形式出现,钻孔单位涌水量0.087~3.04 L/s·m,渗透系数0.099~1.87 m/d,透水性、富水性极不均一。

2 破碎带治理

2.1 破碎带治理难点分析

结合马城铁矿地质条件,分析基建施工揭露各涌水点位置分布、涌水量等情况,参考勘探报告、补充勘探报告等试验数据,分析当前防治水工作还存在以下难点。

1)受马城铁矿地质条件特异性的影响,其构造裂隙发育杂乱且不连续,同时岩性成分更为复杂,在断层区域,受蚀变作用影响,广泛发育高岭土、绿泥石等粘土矿物,堵塞注浆通道,阻止浆液与岩体固结,大幅增加了注浆难度和降低了堵水加固效果。

2)3条断层破碎带及其影响带规模大,含水层范围广、静水压力高,达到5.4 MPa,水量大,该点位同一断层位置出现大于400 m3/h涌水,探水注浆钻孔施工过程中塌孔、卡钻现象较多,钻进困难,注浆时间长,消耗浆量大。

3)断层破碎带区域普遍发育高岭土等粘土矿物,造成裂隙连通性差,注浆时浆液扩散范围变小,速度慢,且浆液与岩体的胶结强度变差,顶板允许暴露时间短,安全风险高,掘进过程支护难度大。

2.2 治理思路

1)通过超前地质取芯钻孔,揭露掘进方向地层透水性情况以及破碎带厚度,推测破碎边界。

2)采取超前钻探工作,发现并预测涌水情况,现场揭露涌水后,采用水泥浆、水泥水玻璃混合浆液按设计的浓度和压力压送到岩层裂隙内,使其扩散、胶凝或固化,填补岩体中垮落洞及裂隙,达到注浆堵水和加固地层的目的。

3)破碎带经过注浆加固后,结合取芯情况分析,分析是否采用超前长管棚进行围岩加固,确保掘进安全。

4)确定掘进方式,控制掘进进尺和临时支护措施,结合现场岩层揭露情况及顶板自稳条件,确定永久支护形式和支护进尺,确保掘进施工安全高效。

2.3 破碎带探水注浆治理

治理破碎带位于3#副井-570 m水平联络巷(南)363 m处,巷道宽4 m,高4.67 m,为井下主要运输水平巷道,运输水平巷道整体服务大于15年,鉴于电机车运行要求条件高,在施工期间需进行加强支护,封水治理,确保巷道整体使用功能。

2.3.1 探水注浆钻孔设计

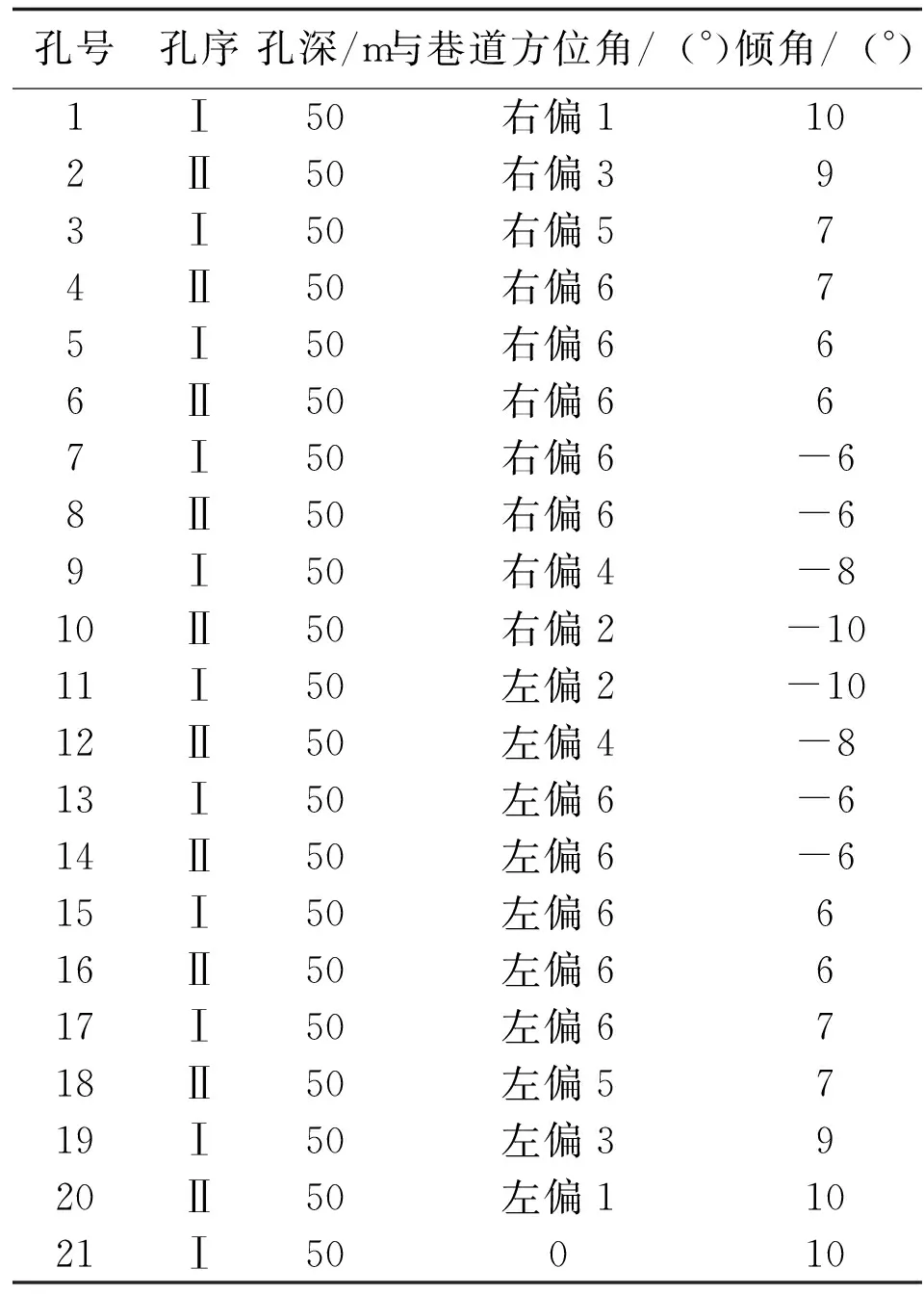

1)超前地质孔:2个(7#、15#),分别位于巷道左邦腰线和右邦腰线以下。

2)超前探水注浆孔(兼顾超前支护):19个(Ⅰ序孔9个,Ⅱ序孔10个),因本巷道在掘进过程中巷道拱顶破碎带地层发生了严重冒落,为避免巷道顶部后期掘进施工中发生冒顶事故,巷道顶部布置9个探水、注浆孔(兼做超前管棚支护孔),孔口间距0.57 m左右。

考虑到巷道左右边帮破碎地层情况对掘进影响,巷道左右边帮巷道腰线及以上布置4个探水注浆孔(兼顾支护钻孔),孔间距0.75 m,钻孔孔号为5#、6#、16#、15#(15#作为取芯孔)。

巷道左右边帮腰线以下及巷道孔底钻孔布置8个钻孔,孔间距分别为0.9、0.72 m,钻孔孔号为7#、8#、9#、10#、11#、12#、13#、14#(7#作为取芯孔),钻孔取芯后岩芯按序摆放并拍照保存。各类钻孔布置位置见图2、表1。

●表示Ⅰ序孔;○表示Ⅱ序孔;7#、15#两孔兼做超前取芯孔。图2 -570m探水注浆钻孔平面布置示意图

表1 -570m探水注浆孔设计参数一览表

3)检查孔:布置4个,其具体位置及方位角、倾角布置原则根据前两序孔探水孔地层、涌水量、注浆量情况布置。

4)注浆孔超前支护:因本巷道水头压力近6 MPa且破碎带地层分布范围较宽,需对此地层进行加固,钻孔达到设计孔深时在破碎段地层下入钢管,再注入水泥浆液固定,对探水、注浆孔及检查孔均进行超前管棚支护。

2.3.2 探水注浆效果

通过对该破碎带进行超前注浆治理,累计钻孔完成1 275 m,注浆水泥量288.85 t,进行了23个钻孔管棚支护施工,管棚支护长度759 m。探明了前方破碎带地层情况,施工过程中各项指标控制合理,检查孔施工后,单孔出水量小于1 m3/h控制标准,巷道掘进方向水量得到有效控制,具备掘进条件。

2.4 破碎带掘进支护施工

2.4.1 支护方式选择

结合取芯情况,掘进前方破碎带岩体破碎,含泥沙较多,结合现场揭露情况,按照分段治理原则,工作面363~374 m 采用喷射混凝土支护,374~376 m采用锚网+U型钢拱架+喷射混凝土联合支护,376.0~391.0 m采用锚网喷+U型钢拱架+钢筋混凝土联合支护。

2.4.2 掘进施工工序

1)掘进探水。此段掘进巷道已经进行长探和注浆封堵,按照短探验证原则,掘进前先进行短探工作,钻孔采用风动钻机,配5 m钻杆,孔径42 mm,按照规范要求不少于4个探水孔,在巷道顶板和两帮布置,钻孔全部涌水量小于1 m3/h时,可允许爆破掘进;若钻孔涌水或有承压水、岩石发生变软等情况,立即开始现场评估,并采取短段注浆措施。

2)超前短管棚施工。短管棚采用长度4 m,直径32 mm无缝钢管,角度控制在15°~20°,钻孔施工过程中严格控制好钻进角度;管头500 mm处缠麻,麻缠呈锥型,外露100 mm,从巷道帮开始依次将无缝钢管安装在钻孔内。采用水泥浆液,浆液比例1:1,封堵管棚注浆压力0.5~1.0 MPa。若管棚管内有涌水,需要进行注浆封堵,采用水泥浆液或者双液浆,水泥浆比例0.5~1:1,注浆压力控制9 MPa,在全部管棚注浆完成后,养护不低于16小时,恢复掘进施工。

3)爆破掘进。稳定岩层段巷道掘进采用常规光面爆破法进行施工。含砂破碎带段巷道,掘进根据岩性情况,采用爆破法和人工挖掘。为控制爆破震动,采取降低装药量进行控制,采取短进尺方式进行施工组织,炮孔控制深度单次不超过1.5 m,掘进进尺不超过1.3 m进行控制,采用全断面爆破方式进行爆破。爆破完成后要迅速进行巷道渣石清理,同步进行钢拱架底脚的开挖,为支护工序创造条件,减少巷道顶板暴露时间。

4)支护作业。掘进进入破碎带后,按照施工方案作业顺序,钢拱架间距控制在1 m,按照掘进4 m,进行3 m永久支护进行控制,即爆破掘进后,积极采取锚网支护及进行25U型钢架的架设,岩体为砂层等稳定性差时,可以按照钢拱架背网(背板)支护、锚杆、喷射混凝土施工,钢拱架支护4 m后,避免在破碎点位钢拱架之间岩体逐步垮落,造成巷道冒顶,再次引发出水。钢拱架支护完成后迅速转入钢筋混凝土浇筑工序,浇筑长度控制在3 m,采用双层钢筋,浇筑厚度400 mm。浇筑混凝土时,先铺设底板混凝土至标高位置,养护8小时后,底板混凝土凝固具备作业条件后,再进行底面以上墙部与拱部的混凝土施工。

2.4.3 施工效果

通过采取各种措施,从巷道掘进到支护的全过程控制,采取了巷道短段掘进,临时支护和永久支护跟进,完成混凝土浇筑15 m,实现了3#副井363 m破碎带位置的安全穿越。

3 结语

通过对破碎带取芯情况和揭露地质情况不断认知,针对破碎带高水压、高水量、含泥沙,非自稳条件巷道掘进总结出一套探水注浆加联合支护的治理方案,对破碎带治理取得了较好的治理效果,为类似工程治理点位提供了解决思路。

1)破碎带治理的关键是将破碎带内水源进行高压注浆后,有效将补给水源挤出巷道掘进和支护轮廓线以外,再行施工检查孔时要进行合理布孔,确保检查孔水量小于控制标准后方可具备掘进条件。

2)采取超前长管棚、短管棚联合支护方式,管棚进行注浆填充,可对注浆效果进行验证,同时具备再次加固围岩条件,使掘进巷道顶板具备了一定的自稳条件,针对极度破碎岩层固结有较好效果。

3)破碎带治理的关键是顶板稳定,顶板因承受高水压,顶板自稳时间段,岩石破碎,需要采取短段掘进,钢拱架支护,确保顶板安全后,而后采取短段钢筋混凝土砌筑支护,确保巷道后期永久使用安全。