液氢温区下单温区双管道绝热支撑的热-结构耦合研究分析

2022-08-31艾丽斯佳胡石林储诚节吴全锋

艾丽斯佳 胡石林 储诚节 吴全锋

(中国原子能科学研究院 北京 102413)

1 引言

低温管道作为输送低温液体的载体,在国防航空、核工业、石油天然气等领域得到了广泛的应用。低温介质在输送过程中极易产生冷损,而为了获得这些低温液体,需要消耗很多能量,因此,为了经济的获得、贮运和使用这些低温液体,必须要有良好的绝热。

低温绝热类型主要包括:堆积绝热、高真空绝热、真空-粉末绝热和高真空多层绝热。 由于高真空多层绝热具有优异的绝热性能,因此目前低温管道应用最多的结构是高真空多层绝热。

高真空多层绝热低温管道需承受较大温差及管道内压的共同作用,这时的绝热支撑不仅应尽可能的减少冷量的损失,还需保证自身强度不被破坏而导致管道的失效。

许多学者采用有限元方法[1-4]研究了低温管道的结构强度和绝热支撑的漏热,取得了大量的研究成果。 但以往学者的研究主要集中在单温区单根管道的研究分析上,而工程上经常用到单温区多根管道,甚至双温区多根管道的情况,这方面的研究分析很少有学者涉及。 本文针对单温区双管道的低温管道为研究对象,建立管道热-结构耦合数学模型,采用有限元方法求解绝热支撑的漏热量、应力场及形变场,以对支撑结构进行优化。

2 低温管道模型

2.1 热流分析

低温管道热量传入主要包括以下3 个途径:残余气体分子的传热量、低温管和外管的辐射传热、管道支撑的导热。 其中,残余气体分子的传热量主要受两个因素控制[6]:一是气体分子的碰撞;二是分子与壁面间的热交换程度。 当夹层真空度<10-2Pa 时,这两种情况将得到很大的抑制,因此残余气体分子的传热量大大地减少。 同时,多层绝热材料通常采用复合材料或是辐射屏与导热系数很低的间隔物交替固定,能大幅降低辐射传热,因此绝热支撑是漏热的主要途径。

针对单温区双管道的绝热支撑厚度、隔热孔大小对漏热量及支撑应力、形变的影响规律进行研究分析,忽略辐射传热和残余气体导热,低温管道漏热仅包括通过绝热支撑的漏热。

2.2 几何模型

采用1 000 mm 长的低温管道,外管尺寸为Φ219 ×3,内管两根,尺寸为Φ48 ×2,内管介质温度为20 K,内外管材质为奥氏体不锈钢。 内外管间采用正方形绝热支撑,布置有两个隔热孔,材质为环氧玻璃钢。 几何模型如图1 所示。

图1 单温区双管道几何模型1-外管;2-绝热支撑;3-内管Fig.1 Geometric model of single temperature zone cryogenic double pipeline

玻璃钢绝热支撑材料性能参数如表1[1]。 由于玻璃钢各热力性能参数随温度变化较小,均取4.2—298.15 K 的平均值。 其中1、2 方向沿管道径向,3 方向沿管道轴向。 许用应力值取125 MPa。

表1 玻璃钢力学性能Table 1 Thermal conductivity of typical metal materials

2.3 数学模型

低温管道内外管的导热属于常物性、无内热源、稳态的情况,满足拉普拉斯(Laplace)方程[5]。

3 低温管道稳态热-结构耦合的有限元分析

3.1 边界参数

采用ANSYS WORKBENCH,针对单温区双管道的绝热支撑进行应力场与温度场的耦合分析,建立有限元模型,对模型进行网格划分如图2 所示。

图2 单温区双管道模型网格划分Fig.2 Meshing of single temperature zone double pipeline model

边界条件:稳态热力学分析:内壁面温度取20 K,外管外壁面为对流换热,对流传热系数[7]取5 W/(m2·K),环境温度取为295.15 K。 静力学分析:外载荷包括各节点的温度引起的应力、内管介质内压与管道自重载荷,及边界的约束。

3.2 稳态热-结构耦合分析

3.2.1 支撑壁厚变化分析

先对不同厚度的绝热支撑进行分析求解,隔热孔取60 mm,计算得到6 mm、5 mm、4 mm、3 mm、2 mm、1 mm 六种不同厚度下的温度场、应力场及形变情况(壁厚为0.5 mm 时,支撑的最大应力已达到126.6 MPa,已超出支撑的许用应力值125 MPa)。 图3 为厚度为6 mm 时的温度场分布图。

图3 厚度6 mm 的绝热支撑温度场Fig.3 Temperature distribution of support at thickness of 6 mm

随着支撑厚度的减薄,低温管道的漏热量逐渐减小,漏热随支撑壁厚的变化曲线如图4 所示。

图4 支撑厚度与低温管道漏热的关系曲线图Fig.4 Relationship curve between support thickness and cryogenic pipeline heat leakage

图5 为支撑厚度为6 mm 及1 mm 的应力云图,由图可以看出,当厚度较厚时,应力最大处位于支撑与内管连接处内侧,随着厚度减薄,应力最大处由与内管连接处转移到支撑最下端与外管连接处。 图6为厚度为6 mm 及1 mm 的形变图,由图可看出,厚度为6 mm 时,形变最大处位于支撑与内管连接处外侧,随着厚度减薄,形变最大处由支撑与内管连接处外侧转移到内侧。 应力及形变随厚度的变化曲线如图7、图8 所示,由图可看出,随着壁厚的减薄,初始的支撑应力没有很大的变化,当壁厚小于2 mm 之后,直到1 mm,应力急速增加至66.5 MPa。 随着壁厚的减薄,最大形变不断增大,直至壁厚减薄至1 mm时,最大形变为0.01 mm。

图5 厚度为6 mm 及1 mm 时的支撑应力云图Fig.5 Stress distribution of support at thickness of 6 mm and 1 mm

图6 厚度为6 mm 及1 mm 的绝热支撑形变图Fig.6 Deformation distribution of support at thickness of 6 mm and 1 mm

图7 最大应力随厚度变化曲线Fig.7 Variation curve of maximum stress with thickness

图8 最大形变随厚度变化曲线Fig.8 Variation curve of maximum deformation with thickness

最优壁厚评价模型:为了确定最佳壁厚,对漏热量-壁厚曲线和最大应力-壁厚曲线进行拟合,得:

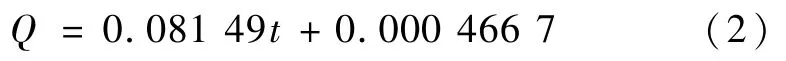

漏热:

最大应力:

式中:Q为漏热量,W;t为壁厚,mm;p为最大应力,MPa。

由式(2)和式(3)联立可以求解出漏热量和最大应力的关系式:

玻璃钢的设计许用应力为125 MPa,将此值带入式(4)中,得漏热量Q= 0.052 W,此时的壁厚为0.638 mm。

3.2.2 隔热孔孔径变化分析

考虑到材料的缺陷及一些其他的因素,在隔热孔孔径变化分析时,支撑壁厚定为1 mm,选取隔热孔孔径为60 mm、65 mm、70 mm、75 mm 四种情况进行模拟分析。 漏热、形变及应力计算结果如图9、图10、图11 所示。 由图可看出,随着隔热孔孔径的增大,支撑的漏热不断减小,达到了隔热的效果,当孔径增至75 mm时,漏热降低至6.88 ×10-2W。 随着孔径的增大,支撑的形变不断增大,当孔径增至75 mm 时,最大形变增至0.039 mm。 而最大应力则随着孔径的增加,略有减小。

图9 不同隔热孔径的漏热曲线Fig.9 Heat leakage curve of different heat insulation apertures

图10 隔热孔径为60 mm、65 mm、70 mm、75 mm 情况下的支撑形变(放大比例为1 000 倍)Fig.10 Deformation distribution of support at apertures of 60 mm,65 mm,70 mm and 75 mm(Magnification is 1 000 times)

为了确定最佳孔径,将孔径d与漏热Q的曲线,及孔径d与最大形变s的曲线进行拟合,得:

漏热:

最大形变:

根据文献[1],支撑形变量为0.125 mm 时,支撑仍满足要求。 因此将s=0.125 mm 代入式(6),求得此时的孔径为d=82.9 mm,再将此值代入式(5),求得此时的漏热为:Q=0.056 W。

图11 不同隔热孔径的最大应力曲线Fig.11 Variation curve of maximum stress with different heat insulation apertures

4 结论

针对单温区的低温双管道,建立了稳态热-结构耦合模型,采用有限元方法对工程中某低温管道的不同支撑壁厚下及不同隔热孔孔径下的漏热量、应力及最大形变量的变化规律进行了研究,得到以下结论:

(1)随着支撑壁厚的减薄,漏热量减少,支撑的应力增加,最大形变量增大。 根据有限元分析结果,拟合出了壁厚与漏热,壁厚与最大应力的函数关系式。 由支撑的设计强度值,计算得出支撑的最薄厚度可取到0.638 mm,此时漏热值较小。

(2)进一步优化支撑结构,随着隔热孔孔径增大,漏热减少,支撑最大应力减小,但形变增大。 根据有限元分析结果,拟合出了孔径与漏热,孔径与最大形变的函数关系式。 根据支撑允许的最大形变量,计算得出隔热孔孔径最大能取到82.9 mm,支撑漏热得到了进一步的优化。