氢气瓶疲劳检测实验舱温度控制系统设计

2022-08-31周俊海赵盼盼刘孝亮

周俊海 赵盼盼 刘孝亮 张 伟 黄 静

(1 合肥通用机械研究院有限公司压缩机技术国家重点实验室 合肥 230031)

(2 合肥通用环境控制技术有限责任公司 合肥 230031)

1 引言

能源是人类赖以生存和发展的基石,当今世界化石能源长期使用带来的碳排放引起的环境问题日益严峻,使得人类迫切需要采用绿色可再生的新能源,中国已宣布到2030 年,非化石能源占一次能源消费比重达到25% 以上。 氢能是一种零碳能源,具有能量密度高、使用过程环境友好,无碳排放等优点,被标为21 世纪的理想能源。 因此,各先进国家均在大力发展氢能,投入大量研发精力[1-3]。 氢能使用的关键是安全高效的氢能储运技术,目前,大规模采用的是高压气态储存氢能的方法,在用气瓶最大工作压力为70 MPa[4],气瓶一般分为4 类:I 型全金属气瓶、II 型金属内胆环向缠绕气瓶、III 型金属内胆全缠绕气瓶、IV 型全复合材料气瓶及V 型无内胆复合材料气瓶。

车用高压氢气瓶属于特种设备,其使用过程中涉及的设计、制造和使用必须按照相应的法规和技术标准要求展开相应的型式试验后方可投入实际,以确保安全。 根据联合国GTR 法规和ISO 标准中的相关技术要求,氢气瓶需在-40—85 ℃的环境温度下进行充放氢的疲劳检测,即必须在规定温度的环境模拟系统中完成氢气瓶产品对应的各项检验试验。

美国、日本及欧洲发达国家均有性能参数不等的高压氢气疲劳检测实验舱,美国SAE 与加拿大Powertech 试验室建立了氢气疲劳试验装置,可实现70 MPa 储氢气瓶的氢气疲劳试验[5]。 日本氢能源测试与研发中心研发的氢气测试系统应用于测试小尺寸产品[6]。 日本九州大学、制钢所和住友金属公司等机构也相应建立了小尺寸管状气瓶试样高压氢气测试系统,用于测试气瓶的疲劳性能[7-9]。 国外的氢气瓶循环检测实验舱的尺寸较小,仅用于较小样件的测试,而我国目前的储氢气瓶疲劳检测试验装置大多以高压液体作为介质,不能进行高压储氢气瓶型式试验,且不具备-40—85 ℃温度范围的环境测试能力,严重制约了我国高压储氢气瓶的技术进步和氢能的广泛利用。

本研究是针对氢气瓶充放氢过程中存在的潜在泄露氢气易燃易爆等风险特性设计的一套温度环境模拟系统,该系统主要由主体设备-氢气瓶检测实验舱与其他系统(如制冷系统、加热系统等)组成,可在其中模拟测试所需环境温度,为各类氢气瓶产品的性能考核提供所需试验环境。

氢气瓶疲劳检测试验系统的温度控制是该温度模拟系统的一项重要内容,本工作中通过温度循环控制系统建设实践经验及理论分析,提出采用液体载冷剂间接温控方法,通过内置大面积翅片式换热器实现气流组织分配的控温方案,可在受限的氢气瓶检测实验舱内实现宽温域模拟及其高精度控制。

2 试验系统

2.1 试验系统总体方案

为了满足不同容量的氢气瓶在-40—85 ℃环境下的充放氢过程疲劳试验检测需求,针对氢气密度低极易泄露的特点及其易燃易爆特性设计了一套氢气瓶疲劳检测系统,该系统主要由氢气瓶检测实验舱、氢气充放系统及温度控制系统组成。 本研究主要探讨氢气瓶疲劳检测系统温度控制系统,系统原理图如图1 所示。

针对氢气瓶检测过程中涉及的所有系统和设备均需要严格满足防爆等级要求,温度控制系统主要由卤水机组、高/低温载冷剂箱组、实验舱主换热器、电加热部件及泵、阀等组成。 氢气瓶疲劳检测系统温度控制系统采用了载冷温控方案,可以将温控循环系统中的卤水机组、电加热部件及泵、阀等带电工作设备与氢气瓶检测实验舱隔离开,尽可能的降低氢气泄露安全风险。 温控循环系统中卤水机组用于处理低温载冷剂箱中载冷剂实现-40—20 ℃低温段的载冷剂需求,高温载冷剂箱的载冷剂温度由电加热器处理实现20—85 ℃高温段的载冷剂需求,方案设计采用两台水箱,分别兼顾高温温度段和低温温度段,通过水箱温度的恒温设定及管路系统混水调节,实现温度目标的精准控制。 高/低温载冷剂箱中的载冷剂由载冷剂循环泵3#将其输送至实验舱主换热器,实现氢气瓶检测实验舱环境温度的控制。 系统在高温载冷剂箱连接设置了两台冷板换热器,一路利用低温载冷剂箱的载冷剂使其降温,另外一路利用冷却塔提供的冷却水实现自然冷源的有效利用和节能运行。

2.2 实验舱主换热器布置

氢气瓶检测实验舱内侧壁满布翅片结构形式的主换热器,左右两侧分别布置双层共44 根翅片管,形成大面积的温控换热结构,如图2a 所示,在保证快速升降温指标后,又能依靠大面积换热结构的辐射换热能力,解决实验舱内温度分布均匀性的技术难题。 氢气瓶检测实验舱内部布置多个温度测点,实时监测环境罐内部温度场分布情况,布置的测点示意图如图2b 所示。 布置T1—T12 共12 个测点,悬空分布于实验舱内部空间多个位置,以实现实验舱内部温度分布均匀性的实时监测。

图2 氢气瓶检测实验舱内温度测点布置情况Fig.2 Arrangement of temperature measuring points in experiment module for hydrogen cylinder detection

2.3 系统调节及防爆设计

2.3.1 恒流变温调节方案

恒流变温调节系统中流经主换热器的流量通过主泵控制,实现恒定流量运行,并通过三通阀混水及两台水箱混水的方式,满足主换热器供水温度的实时调节,保证实验舱主换热器供水温度的快速稳定,如图3 所示。 系统主泵载冷剂循环泵3#设计采用了定频恒流量水泵,在该泵管路前端设置了三通调节阀EV01,三通调节阀可以调节回水与主管路水的不同兑水比例,实现氢气瓶检测实验舱主换热器进口供水温度的快速自动调节。

图3 氢气瓶检测实验舱温度控制系统恒流变温调节设备Fig.3 Equipment for constant flow and variable temperature regulating in temperature controlling system for hydrogen cylinder detection

2.3.2 防爆特殊应用场合温控系统设计

针对防爆特殊应用环境,温度循环控制系统采用液体载冷间接温控方式,通过预处理载冷剂温度至目标温度后送入主换热器,实现氢气瓶检测实验舱内环境温度的控制。 避免了温控系统设备与潜在泄露氢气的直接接触,大大降低了氢气瓶检测过程中的试验风险。

2.4 实际温度控制循环系统

根据图1 的工作原理,对整个氢气瓶疲劳检测实验舱内温度控制系统进行了设计与安装,该温度控制系统安装实物图如图4 所示。 系统测试实验舱与温度控制系统设备分别安装在两个房间,以隔绝各用电系统设备与最高试验压力高达140 MPa 氢气的直接接触。

图4 氢气瓶检测实验舱及系统管路实物图Fig.4 Experiment module for hydrogen cylinder detection and system pipeline

3 试验验证分析

为了验证温度循环控制系统在封闭氢气瓶检测实验舱提供所需温度环境的可靠性,在氢气瓶检测实验舱内进行了多组温度控制模拟的实验研究,试验过程中监测了实验舱内布置的T1—T12 温度测点的温度数据,分别测试了氢气瓶检测实验舱内- 40 ℃、20—25 ℃、85 ℃温度的稳定性和可靠性,每组测试持续稳定时间长达12 h。

如图5 所示,温度控制系统在实现低于-40 ℃的控温目标时,各温度测点的温度分布曲线呈现较好的水平线性,此时实验舱内的最高温度和最低温度的最大差值约有4 ℃,主要由于实验舱内气体温度在较低温度下空气密度和粘度增加,呈现较差的自然流动性,使得此时的最高和最低温度的差值最大,但由于空气具有较差的流动性,使得在测试的较长时间范围内单点温度呈现了较好的线性,温度波动不大。

图5 不同温度测点对应实验舱内低于-40 ℃温度分布情况Fig.5 Distribution of temperature measuring points in experiment module while temperatures below -40 ℃

如图6 所示,温度控制系统在实现20—25 ℃的控温目标时,各温度测点的温度分布曲线呈现先下降再趋于水平线性,此时的实验舱内温度相较-40 ℃的环境温度较高,实验舱内的空气由于气体密度和粘度的降低,自然对流换热性能较好,使得单点温度的控温波动更大,呈现了更大程度的温度参数的变化。但此时实验舱内的最高温度和最低温度的最大差值约仅有1 ℃,主要由于实验舱内气体温度的升高,增强了自然对流换热,使得此时的最高和最低温度的差值缩小,采取此种实验舱内侧壁满布翅片结构形式的换热器可以实现较高的温控均匀性。

图6 不同温度测点对应实验舱内约20—25 ℃温度分布情况Fig.6 Distribution of temperature measuring points in experiment module while temperatures ranges from 20 to 25 ℃

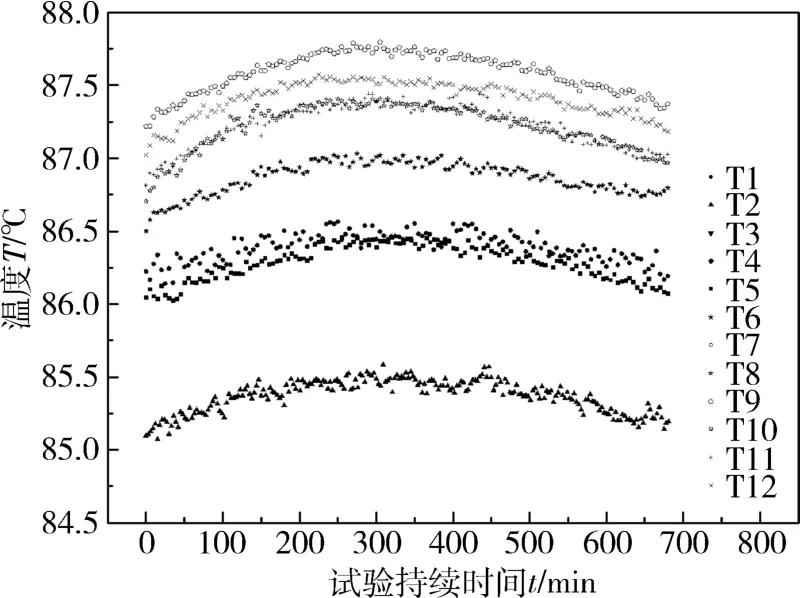

如图7 所示,温度控制系统在实现高于85 ℃的控温目标时,各温度测点的温度分布曲线呈现先上升再下降的趋势,此时的实验舱内温度处在最高点,由于加热过程中,空气温度的升高存在一定的热滞后性,在达到目标温度之后,反馈到温控系统载冷剂回路中,通过三通调节阀混水实时调节供液温度,随之实现空气温度的回降。 但此时,因空气的密度和粘度值达到最小值,实验舱内部的自然对流传热得到更进一步增强,使得实验舱内温度之间的差值约为2.5 ℃,相比流动性较差的-40 ℃以下的温控具有更好的均匀性,但不如20—25 ℃的温控过程的控温波动性好。

图7 不同温度测点对应实验舱内高于85 ℃温度分布情况Fig.7 Distribution of temperature measuring points in experiment module while temperatures above 85 ℃

综合以上试验研究,可得:本研究通过采用满布式的换热器,制定了载冷剂间接温控方案,结合双水箱大温域控制系统、恒流变温调节及实验舱内部气体卸放等方案,能够使得氢气瓶检测实验舱内的环境低温温度低于-40 ℃时均匀度达到±2 ℃,单点温度控制精度达±0.2 ℃;实验舱内的环境中温度20 ℃—25 ℃时均匀度达到±0.5 ℃,单点温度控制精度达±0.1 ℃;实验舱内的环境实验舱内的环境高温温度高于85 ℃时均匀度达到±1.5 ℃,单点温度控制精度达到±0.2 ℃,满足氢气瓶检测环境温度的国家标准要求。

4 结论

针对氢气瓶检测过程面临的潜在安全风险,采用了间接液体载冷剂温控方案,设计了双水箱大温域快速调温系统循环模式,配合实验舱内满布式主换热器,结合恒流变温调节方案,实现了快速地为氢气瓶疲劳检测实验舱提供所需冷热流体及实验舱内温度- 40—85 ℃无级快速调节,温度均匀度最高达±0.5 ℃,单点控制精度最高达±0.1 ℃,满足氢气瓶检测环境温度的国家标准要求。