挤压膨胀设备在畜禽料加工中的应用和实践

2022-06-20钱胜峰彭君建韩动梁车晨曦

钱胜峰,彭君建,张 乐,王 梅,韩动梁,付 波,车晨曦

(1.江苏丰尚油脂工程技术有限公司,江苏 扬州 225009;2.国家饲料加工装备工程技术研究中心,江苏 扬州 225009;3.江苏丰尚智能科技有限公司,江苏 扬州 225009)

在配合饲料工业的发展历程上,颗粒饲料生产技术的引入运用被公认为是具有技术突破性价值的进展。全球范围的饲料生产的长期实践证明,饲料制粒生产工艺发展至今,确实已成为配合饲料生产上各种技术组合应用工艺的核心[1-3]。但颗粒料品质对畜禽饲喂效果影响较大,颗粒饲料的含粉比例与增重速度成反比,进而影响了饲料的转化率,增加了养殖成本[4]。因此越来越多的企业在进行工艺的优化,以期提高颗粒料质量,提升产品品质。

1 畜禽颗粒料生产的传统加工工艺

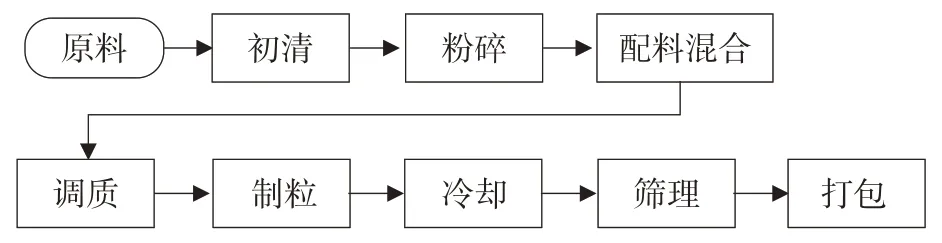

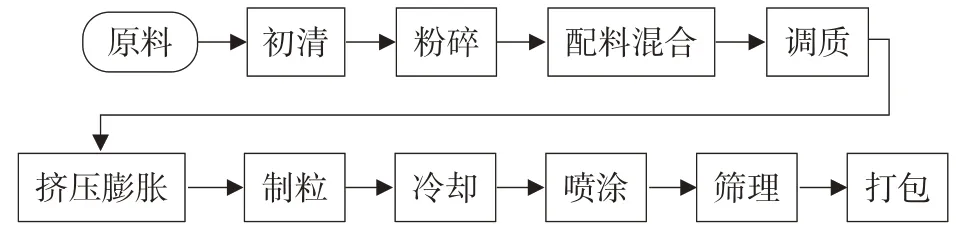

畜禽颗粒料生产的传统加工工艺流程见图1。在该工艺下原料经初清后粉碎,然后再经配料混合、调质、制粒、冷却等过程,最后经筛理、打包等工艺流程。

图1 传统加工工艺流程

2021 年国务院印发《粮食节约行动方案》,明确指出加强饲料粮减量替代,推广猪鸡饲料中玉米、豆粕减量替代技术,充分挖掘利用杂粮、杂粕、粮食加工副产物等替代资源。在引导饲料企业建立多元化饲料配方结构的大背景下,为降低配方成本,提高产品竞争力,越来越多的廉价的非常规饲料资源引入到畜禽加工的配方中,随着非常规原料的应用,传统加工工艺的生产面临越来越多新的问题。例如:国内某饲料企业按配方(玉米65%、豆粕18%、外加油6.5%、酒糟5%、其他成分5.5%)进行鸡料的生产,在生产过程中存以下问题。

1.1 饲料生产过程中存在的难题

1.1.1 油脂添加量的问题

原料或饲料中的脂肪包括天然存在的及人工添加的,任何来源的脂肪均能增加制粒的生产效率,但脂肪含量太高时会严重影响成粒品质。脂肪含量增大能使物料通过模孔的流动性增大,其摩擦阻力减小。当脂肪添加量超过3%时,会降低颗粒饲料成品的硬度,同时会影响淀粉的糊化,从而影响颗粒饲料成品的质量和成品率[5]。

1.1.2 存在调质温度低、成型率低等问题

要获得高质量的颗粒料,需要适宜的水分和热量。调质后物料的含水量在16%~17%时制粒效果最佳,而在生产鸡鸭等畜禽料时,由于配方原料的问题,普遍存在调质温度和调质水分偏低,进而造成颗粒成型率低等问题。

1.1.3 含粉率高的问题

关于糊化度水平对禽料养殖效果的评价,业内虽然结论并不统一,但糊化水平提升确实可以提高颗粒质量,使含粉率降低,进而改善了饲料转化率,这在行业中基本达成共识[5]。而传统生产工艺中,鸡鸭等畜禽料的成品糊化度(熟化程度)比较低,一般在30%左右,由于糊化水平偏低,易造成颗粒中含粉偏高的问题。

1.2 问题分析——制粒系数计算

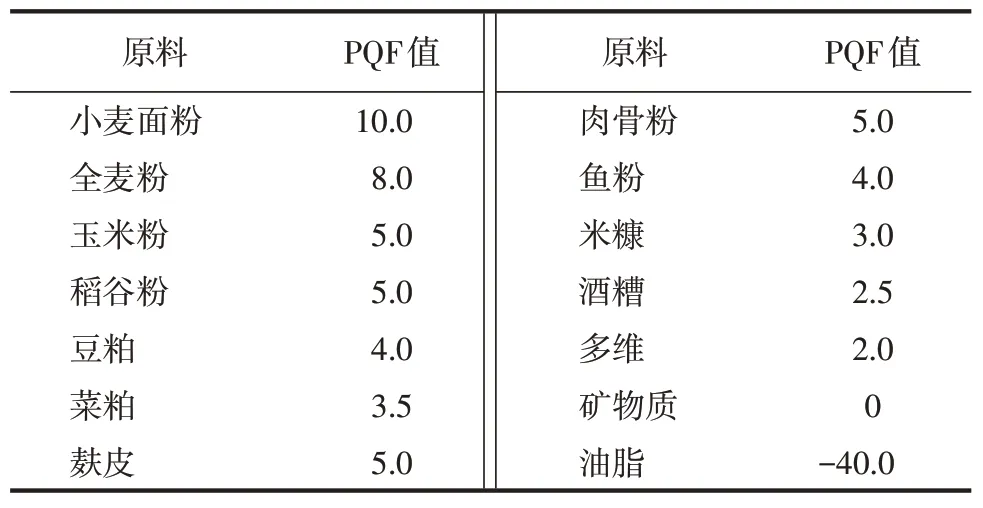

不同的原料具有不同的制粒特性,只有根据原料的制粒特性采用相应的制粒条件,才能保证颗粒饲料产品的质量[6]。因此,必须要了解饲料原料的状况及其对颗粒料质量的影响,某些原料具有很好的制粒性能,如小麦粉,而一些原料制粒却较困难,如含纤维较多的酒糟和矿物质等,还有的原料甚至对制粒具有负作用,如脂类。因此可根据制粒经验和工艺给每种原料确定一个颗粒质量参数(PQF),最好的为10,最差的为0,起副作用的为负数[7]。普通制粒工艺条件下几种常用原料的PQF值见表1。

表1 常用原料的PQF值[7]

对一般饲料厂而言,若饲料颗粒质量因素(FPQF)值在4.7~5.0之间,就可认为此配方能制出较好质量的颗粒。但有些饲料厂却需要FPQF 值大于5 才能制得高质量的颗粒。也有部分饲料厂在FPQF值小于4.7时也可以,这主要取决于粉碎粒度和调质条件,如采用膨胀器(超级调质器)的制粒生产线,对FPQF值的要求可低一些[8-10]。

式中:PQF—配方中各原料的颗粒质量参数;η—配方中各原料的百分比。

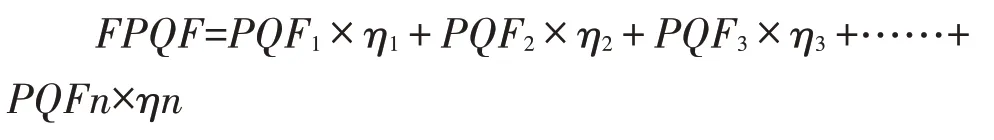

通过计算得到前述饲料企业饲料配方的FPQF值,见表2。

表2 配方FPQF计算

该配方的FPQF值为1.605,这么低的制粒系数用于生产,颗粒饲料成形率低、粉化率高,制粒系统产能低等问题成为必然[11-12]。

鉴于存在以上生产问题,鸡鸭等畜禽料生产线产量偏低,想要提高产能,进一步降低系统的生产成本,传统工艺不能解决。挤压膨胀机与制粒机相结合的加工工艺为上述问题的解决提供了新的思路,并在国内外得到逐步推广和应用。

2 膨胀制粒的畜禽饲料加工工艺

膨胀制粒的加工工艺流程见图2。

图2 膨胀制粒工艺流程

与传统颗粒料加工工艺相比,挤压膨胀机与制粒机相结合的加工工艺具有优良的特点和功效:工艺中新增膨胀器(畜禽料膨化机)作为超级调质器应用;工艺灵活,可以兼顾不同物料需求;厂家越来越重视加工过程对于饲料营养价值、活性组分功效的保持以及饲料产品可靠的安全性,为避免维生素、酶制剂、微生物制剂的损失,工艺上考虑后喷涂工艺。但膨胀机与制粒机的联合控制对设备稳定性和操作方便性提出了较高的要求。

3 应用前后对照分析

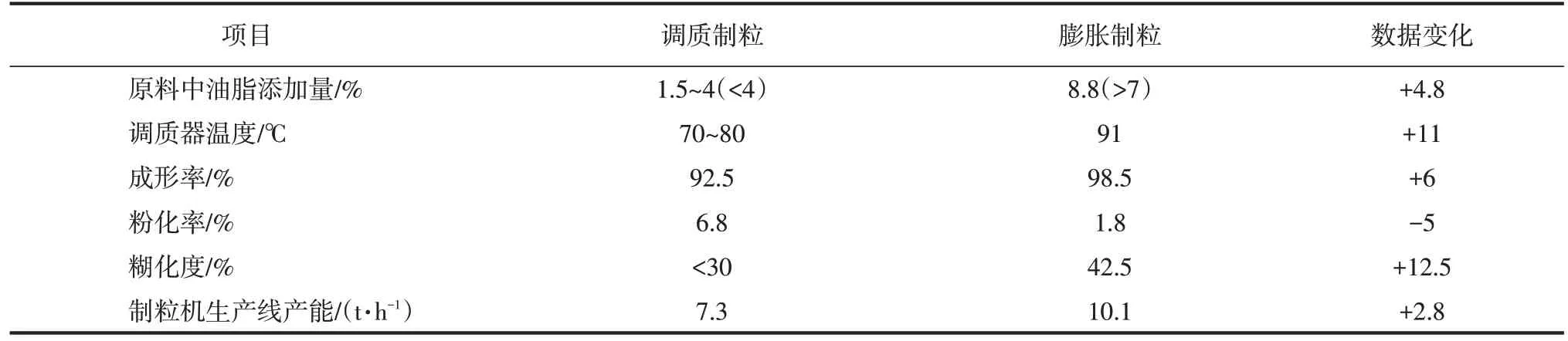

将工艺由传统加工工艺优化为挤压膨胀制粒工艺后,传统加工工艺存在的问题得到了根本性的解决,工艺更改前后的工艺参数详见表3。

表3 不同工艺下工艺参数对照

工艺优化后,具有以下积极效果:

(1)油脂添加量增加。油脂添加量从4%提升至最大8.8%,提升4.8百分点的添加量,提高了配方的能量值。

(2)调质温度提升。调质温度从80 ℃提升至91 ℃,提升11 ℃,热量利用更充分,利于淀粉糊化效果的提升。

(3)成型率改善。成型率从92.5%提升至98.5%,成型率提高6百分点,颗粒品质更完美。

(4)粉化率降低。粉化率由6.8%降至1.8%,降低5百分点,工艺回粉少,生产更高效。

(5)糊化度水平提升。糊化度由30%提升至42.5%,提升12.5 百分点,更利于畜禽消化和吸收,同时黏结性更好,颗粒稳定性更高。

(6)产能提升。产能由7.3 t·h-1提升至10.1 t·h-1,提升2.8 t·h-1,生产效率提升38.4%,可见生产效率更高。

4 小 结

通过工艺的优化和实践,挤压膨胀制粒工艺在畜禽料上的应用可以给客户带来以下积极效果:

(1)拓宽原料选用范围。降低配方成本,扩大了廉价非常规原料的应用,降低了原料成本。

(2)提高动物对饲料的消化率和转化率。经高温高压和螺杆机械能综合作用,淀粉糊化,蛋白质变性,改善了颗粒质量,增加了动物的消化率和饲料转化率[13-14]。

(3)饲料成品卫生指标得到提升。由于膨胀过程的高温作用,消除了抗营养因子的不良影响,高温高压处理可使大肠杆菌和沙门氏菌被杀灭,卫生指标提升。

(4)增大了液体饲料的添加量。由于螺杆的强烈搅拌作用,饲料配方中可以将糖蜜或者油脂的添加量进一步提升。

(5)提升了饲料品质和制粒产能,节省能耗。由于加热、水分和机械能的综合作用,饲料的制粒性能和制粒质量大为改善,饲料更坚实、光洁,同时制粒机生产能力得到提升。

在国家加强饲料粮减量替代,推广猪鸡饲料中玉米、豆粕减量替代技术,充分挖掘利用杂粮、杂粕、粮食加工副产物等替代资源,引导饲料企业建立多元化饲料配方结构的大背景下,挤压膨胀制粒工艺必将为饲料企业所关注,并将得到更进一步的推广和应用。