水下电推进器用新型低噪声永磁同步电机设计

2022-03-16付业旺

付业旺,赵 博

(山东理工大学 电气与电子工程学院, 山东 淄博 255049)

1 引言

水下潜航器在海洋工程领域中发挥着重要的作用,其在执行侦察、反潜等军事任务时必须满足静音隐身的条件。因此,用于水下航行器电推进的电机在静音减噪方面必须具有优越的性能。当前在电机本体设计方面抑制电机噪声的方法主要有采用特殊形状的磁极、槽口,采用倾斜设计的磁极、线槽,采用特定的极槽配合,尽可能地避免固有频率与径向电磁力频率的耦合共振等。现有方法主要从抑制谐波磁场的产生和降低径向电磁力的影响2个方面抑制电磁噪声,噪声抑制程度有限。

因此本文提出了一种新型无铁心双侧聚磁式永磁同步电机,舍弃了传统的定子铁心结构,采用环氧树脂定子骨架,因环氧树脂的磁导率与空气的磁导率几乎一致,径向气隙磁场在定子骨架上产生的径向电磁力几乎为零。同时因为定子部件与机壳端盖轴向连接在一起,切断了电磁激振力到声辐射面的径向传导路径,电磁激振力不能直接有效地传导至声辐射面,进一步抑制了电磁噪声的产生,本文在电机噪声抑制方面具有一定的研究意义。

2 新型电机结构分析和基本指标

2.1 传统永磁同步电机结构分析

在传统永磁同步电机中,引起电机振动与噪声的径向电磁力主要为两类,第一类为径向气隙磁场产生的径向力,第二类则为永磁体切向磁场与电枢电流相互作用产生的偶次倍电频率径向力。定子铁心和气隙交接面上由磁场作用产生的径向电磁力可表示为如下形式:

(1)

式中:1、1分别为空气侧磁密径向分量与切向分量,2、2分别为定子铁芯侧磁密径向分量与切向分量,为空气磁导率,为定子铁芯磁导率。又因为铁心磁导率远远大于空气磁导率,径向气隙磁场远大于切向气隙磁场,式(1)可近似表示为

(2)

在传统永磁同步电机中,径向气隙磁场产生的径向力为引起电机振动与噪声最主要的电磁激振力。

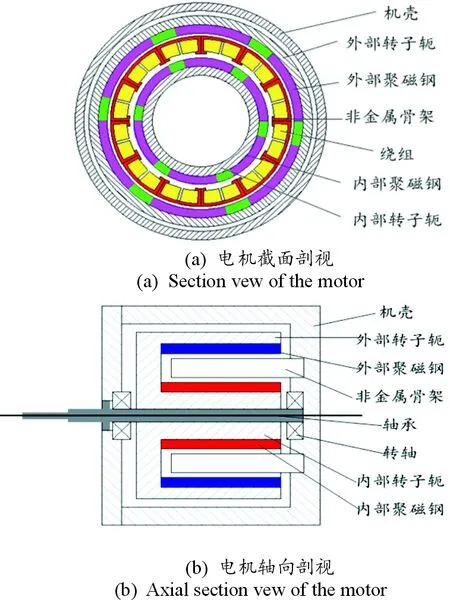

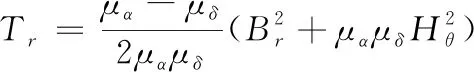

2.2 新型永磁同步电机结构分析

无铁芯双侧聚磁式永磁同步电机结构如图1所示,新型电机舍弃了传统的定子铁芯结构,将绕组缠绕在环氧树脂骨架上作为定子部件,并具有内外两个转子,内外转子上均贴有Halbach聚磁环。定子部件与机壳端盖轴向连接在一起。

环氧树脂骨架和气隙交接面上由磁场作用产生的径向电磁力可表示为如下形式

(3)

式中:1、1分别为空气侧磁密径向分量与切向分量,2、2分别为定子铁芯侧磁密径向分量与切向分量,为空气磁导率,为环氧树脂定子骨架磁导率。

图1 无铁心双侧聚磁式永磁同步电机结构示意图

根据磁场边界条件可知:

1=2=

1=2=

(4)

将(4)代入式(3),可得

(5)

又因环氧树脂的磁导率与空气的磁导率几乎一致,所以定子骨架和空气交界面上由径向气隙磁场产生的径向电磁力近似为零。永磁体切向磁场与电枢电流相互作用产生径向电磁力将成为引起无铁心双侧聚磁式永磁同步电机振动与噪声的主要原因。

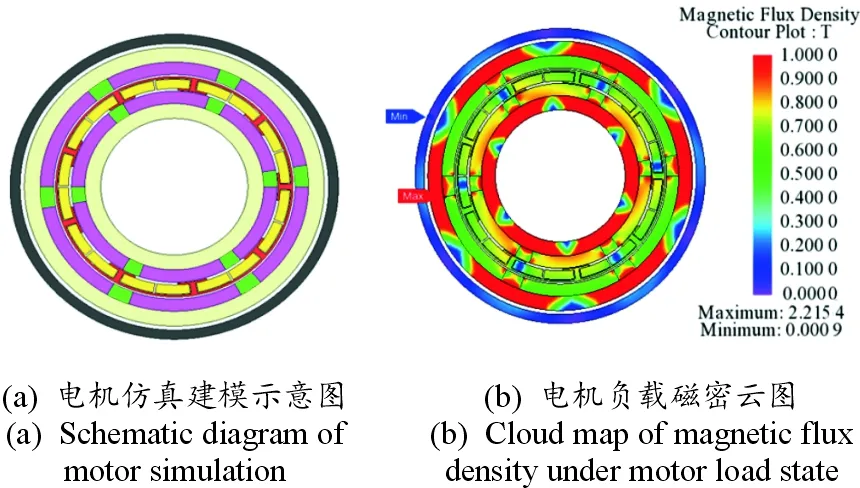

2.3 新型电机样机的基本指标

如图2所示,无铁心双侧聚磁式永磁同步电机的样机为一台额定功率3.5 kW的6极9槽,双转子电机。

由于新型电机的电磁激振力主要由永磁体磁场与电枢电流作用产生,为了避免端部绕组与永磁体端部磁场作用产生较大的激振力力,必须采用分数槽绕组使端部绕组的长度最小。其基本指标如表1所示。

图2 无铁芯双侧聚磁式永磁同步电机仿真建模示意图和负载磁密云图

表1 新型永磁同步电机基本参数

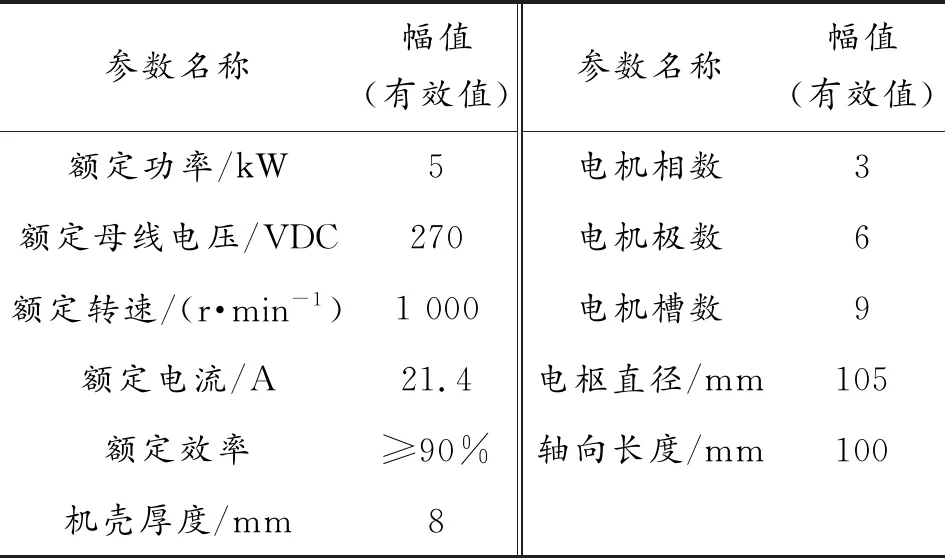

3 HALBACH转子磁极设计

Halbach磁环具有单侧聚磁效应,如图3所示,本文采用的双层Halbach磁环一方面可在定子部件处实现聚磁效果,大幅提升电机工作气隙内的磁通密度,弥补了无铁心电机功率密度相对较低的缺点。另一方面可减少转子铁心侧的磁通密度,可减少转子轭部厚度,进一步提高电机的转矩密度,同时可有效减少电机的磁通泄露。

图3 Halbach聚磁环聚磁原理示意图

旋转电机的主要尺寸计算公式为:

(6)

进行电机尺寸计算时气隙磁密的预取值越大,所需永磁体的厚度越大。因为新型电机定子部件磁导率与空气的磁导率一致,进行磁路分析时应将整个定子部件算在气隙长度内,新型电机永磁体厚度计算公式如下:

(7)

式中:为永磁体剩磁密度,为2处圆周上磁通密度的最大值,为永磁体回复磁导率,=+为气隙长度,为定子部件的径向长度。为方便起见,后续把定子部件直接视为气隙部分进行分析。

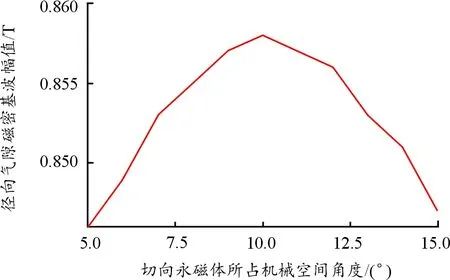

确定了聚磁环的厚度后,应进一步考虑磁体结构尺寸对Halbach阵列的影响。对新型电机样机而言,每极永磁体分两层,占机械空间角度60°,其中每极每层永磁体由径向充磁和切向充磁两块永磁体组成。为保证每极磁场的对称性,内外两层聚磁钢中的2种永磁体空间角度占比应保持一致。将切向充磁永磁体角度占比不同的径向气隙磁密波形进行傅里叶分解,发现径向气隙磁密的基波幅值会随着切向永磁体角度占比的减小先增大然后减小。通过有限元模型参数化仿真计算切向充磁永磁体占比不同时的径向气隙磁密的基波幅值。得到结果如图4所示,切向充磁永磁体机械空间角度占比为10°左右时,径向气隙磁密基波幅值可达到最大值,约为0.86T,此时可以充分发挥Halbach聚磁环的聚磁效果。

图4 切向充磁永磁体占比不同时的径向气隙磁密基波幅值曲线

4 径向电磁激振力分析

新型无铁心双侧聚磁式永磁同步电机的电磁转矩依靠的是安培力,定子组件所处空间的径向磁密与绕组电流相互作用产生切向电磁力,切向磁密与电枢电流相互作用产生径向电磁力。

其中切向电磁力将使得定子部件圆周方向产生振动,径向电磁力将使得定子部件半径方向产生振动。因为定子部件圆周方向刚度较强,径向方向刚度远小于圆周方向刚度,所以定子部件的圆周方向的振动较小可以忽略不计,径向电磁力才是引起振动与噪声的主要原因。

4.1 切向气隙磁密分析

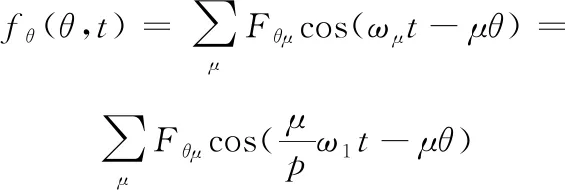

由Halbach转子磁钢产生的切向气隙磁动势可近似表示为

(8)

式中:为次切向谐波磁动势幅值,为空间角度量,为输入电流角速度,为电机极对数。其中=(2+1),=0,1,2,3,…,为次谐波的极对数。

因为环氧树脂定子骨架的磁导率与空气磁导率几乎一致,将定子部分算在气隙长度内,得到气隙磁导为

(9)

又因为永磁体切向气隙磁密可表示为

(,)=(,)·(,)

(10)

将式(8)和式(9)代入式(10)得到定子绕组处由转子永磁体产生的切向气隙磁密为

(11)

式中:为次切向谐波气隙磁密幅值,为空间角度量,为输入电流角速度,为电机极对数。其中=(2+1),=0、1、2、3、…,为次谐波的极对数。

无铁心双侧聚磁式永磁同步电动机的径向电磁力主要由转子磁钢切向磁场与电枢电流相互作用产生,因此仅对无铁芯双侧聚磁式永磁同步电动机负载运行状态下的振动与噪声展开分析。

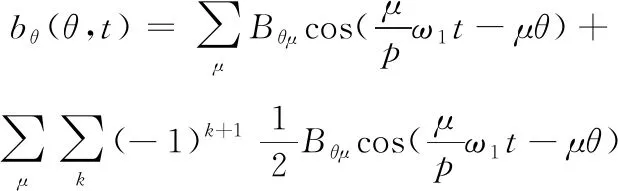

通过有限元仿真得到电机额定负载运行时的切向气隙磁密幅值曲线如图5。

图5 径向气隙磁密幅值曲线

如图5所示,切向气隙磁密的幅值极小,与新型电机样机电枢电流作用时不会产生较大的径向电磁力。取一对极下的切向气隙磁密对其进行傅里叶分解得到结果如图6所示。

图6 径向气隙磁密FFT直方图

如图6所示,切向气隙磁密的谐波分量主要为1、3、5等2+1次谐波,与转子永磁体产生的切向气隙磁密的公式解析结果一致。

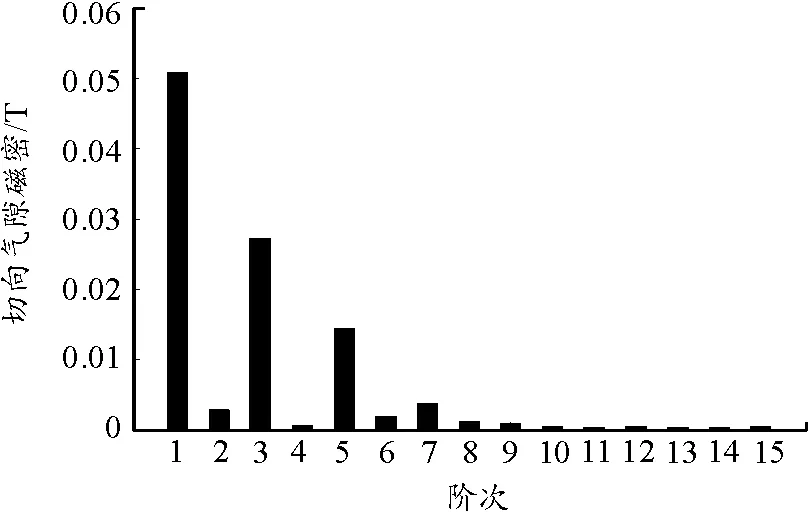

4.2 径向电磁力分析与计算

谐波电流的存在不仅会增加径向电磁力引起振动与噪声,还会对电机系统带来诸多不利。因此新型电机在使用时应采取串联电抗器等措施,尽可能的滤除电流中的谐波。且基波电流和永磁体切向磁场产生的径向电磁力占新型电机电磁激振力的绝大部分,因此本文只对基波电流产生的径向电磁力进行分析。

三相电流的基波可表示为

1=1cos(+),=1,2,3

(12)

式中为任意3个互差120°的相角。

根据电动机定则可知,基波电流与永磁体切向磁场相互作用产生的径向电磁力可近似表示为

(,)=(,)·1

(13)

将式(11)和式(12)代入式(13)得到径向电磁力的表达式为

(14)

由式(14)可得,基波电流与永磁体切向磁场相互作用产生的电磁力的次数为

=(±1)=2(±1)

(15)

根据式(15)可知,基波电流与永磁体切向磁场相互作用产生的径向电磁力为偶次倍电频率径向力。

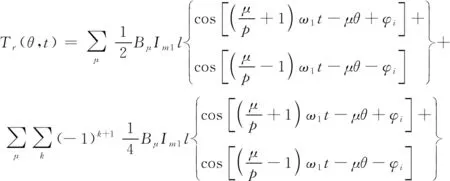

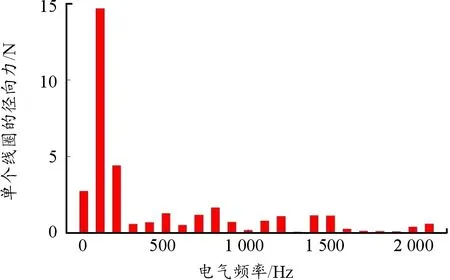

通过有限元仿真,计算得到单个线圈上的径向电磁力随时间变换的FFT结果如图7所示。

图7 单个线圈上的径向电磁力FFT直方图

单个线圈上的径向电磁力主要集中在低频区域,当频率100 Hz时,径向电磁激振力最大。然后径向电磁力幅值依次从大到小的频率点为200 Hz、800 Hz、500 Hz。

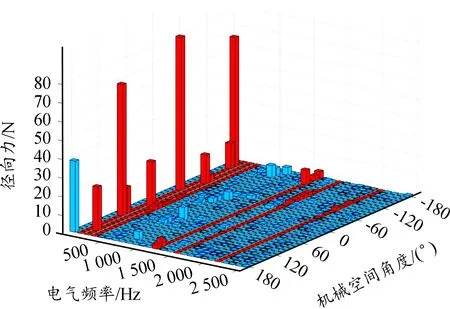

无铁心双侧聚磁式永磁同步电动机的振动与噪声是由所有线圈上的径向电磁力引起,而所有线圈上的径向力的合成并不是简单的相加,是要考虑空间角度的矢量合成。对所有线圈上的径向电磁力进行傅里叶分解,得到所有不同频率、不同空间角度的径向电磁力分量如图8所示。

图8 不同频率不同空间角度下的径向电磁力分量直方图

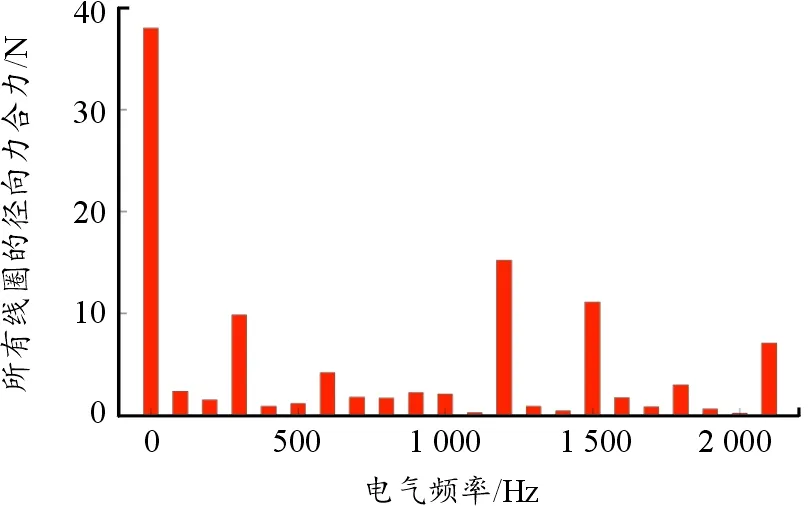

将图8中所有同频率不同空间角度的电磁力按照矢量叠加的方式进行加和得到结果如图9所示。

单个线圈上的径向电磁力的FFT与所有线圈上的径向电磁力的FFT大不相同,100 Hz与200 Hz的径向电磁力在单个线圈上的幅值较大, 在所有线圈上合成后却因为主要部分为3个幅值近似相位相差120°的力,因此幅值较小。而300 Hz、1 200 Hz、1 500 Hz、2 100 Hz的径向电磁在单个线圈上的幅值虽然很小,在所有线圈上合成后却因为主要部分为相位角比较接近的力产生了较大的幅值。把基波径向电磁力除外,所有线圈上的径向电磁力合成后,频率点为1 200 Hz时,径向电磁力最大。然后径向电磁力幅值依次从大到小的频率点为1 500 Hz、300 Hz、2 100 Hz。

图9 所有线圈上的径向电磁力FFT直方图

5 电机电磁振动噪声分析

5.1 电机模态分析

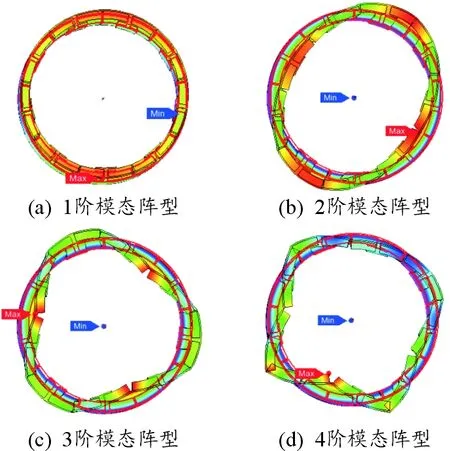

不同的电机定子部件有不同的模态固有频率点,当有较大径向电磁力的频率与这些易振频率点接近时,会产生结构共振现象从而出现较大的噪声。通过有限元仿真对电机进行模态分析可以初步判断电机是否可能发生结构共振,为电机结构设计提供指导。新型电机模态分析结果如图10所示。

图10 新型电机模态共振分析示意图

将无铁芯双侧聚磁式永磁同步电机模态分析结果整理为表2。

根据模态分析结果可以看出,并未出现模态固有频率点与较大径向电磁力频率接近的情况,因此不会发生较大程度的结构共振。

表2 样机模态固有频率点

5.2 电机噪声分析

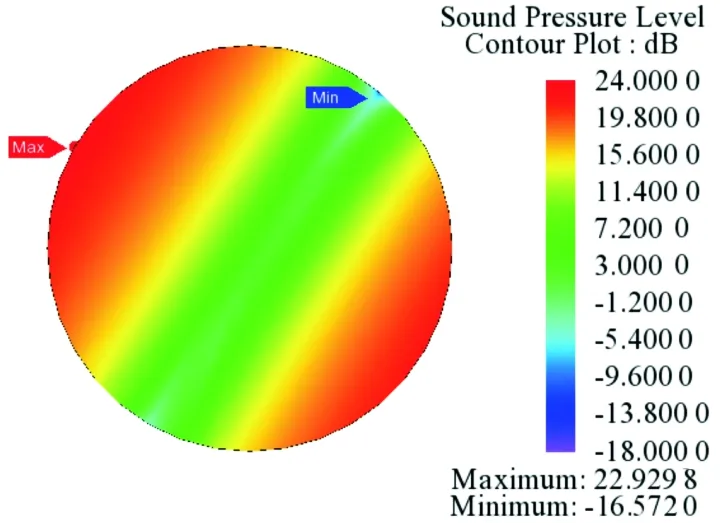

如图11所示,以定子部件上的径向电磁力为激振源,机壳为噪声辐射面,根据旋转电机噪声测量国标,取测量球面半径为400 mm,通过有限元仿真活得电机负载状态下不同频率下的声压分布云图。

图11 新型电机有限元噪声计算云图

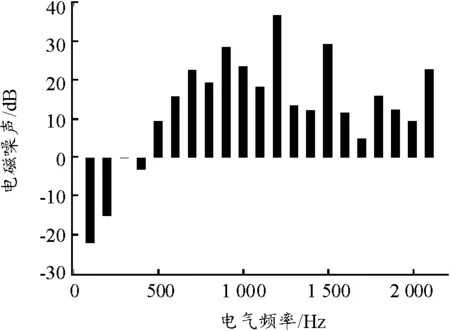

取步长为100 Hz,计算不同频率下整个球面上的最大噪声幅值如图12。

图12 新型电机不同频率下最大噪声幅值直方图

由图10和图12可以看到,与最大径向电磁力的频率点对应,当频率点为1 200 Hz时噪声幅值最大,超过了35 dB。除此之外,在700 Hz、900 Hz、1 500 Hz、2 100 Hz等频率点也产生了相对较大的噪声,频率点为700 Hz、900 Hz时有较大噪声,是因为与二、三阶模态固有频率点比较接近,发生了一定程度的共振。频率点为1 500 Hz、2 100 Hz时有较大噪声则是因为该频率点的径向电磁力较大。不同频率下的噪声幅值。

不同频率的噪声叠加公式为:

(16)

式中为合成噪声幅值,,=1,2,3…

根据GB10069.3—2008电机基本技术要求可知,5 kW、1 000 r/min的旋转电机,电噪声限值最优级E级的A计权下的噪声限值为63 dB,计算不同频率下无铁心双侧聚磁式永磁同步电动机产生的最大噪声幅值的合成值为38 dB,验证了新型电机在静音减噪方面的优越性。需要注意的是,电机正常运行时,轴承会不可避免的产生25~27 dB的滚道声,因此实际工作时电机的噪声要稍微大一些。

6 结论

1) 无铁芯双侧聚磁式永磁同步电机通过结构改进,消除了传统永磁体同步电机中径向气隙磁场产生的径向电磁力,永磁体切向磁场与电枢电流相互作用产生径向电磁力是引起振动与噪声的主要原因。

2) 新型电机采用内外双层Halbach聚磁环,大幅提升电机定子部件和工作气隙内的磁通密度,克服了无铁心电机功率密度较低的缺点。

3) 本文以定子部件上的径向电磁力为激振源,以机壳为噪声辐射面,通过有限元仿真和数值计算验证了新型电机低噪声运行的可行性。