隔舱式双脉冲发动机金属膜片打开压强研究

2022-03-16李赛赛卓长飞甘语怀

李赛赛,余 陵,张 彤,卓长飞,甘语怀

(1.南京理工大学 机械工程学院航空宇航系, 南京 210094; 2.北方华安工业集团有限公司,黑龙江 齐齐哈尔 161006)

1 引言

固体火箭发动机具有结构简单、可靠性高、成本低等优点,广泛应用为火箭和导弹的动力装置[1]。但是常规固体火箭发动机推进剂一旦点燃就无法终止,无法实现多次启停和点火,能量可控性较差。在避免大幅改动燃烧室的前提下,针对此缺点,多脉冲固体火箭发动机是一种新型的设计方案。通过对燃烧室级间隔离,每个隔离单元都有其独立的点火装置,合理控制点火延迟时间,实现间歇提供推力,作为导弹的动力装置可以较大提高其综合性能和作战能力[2-3]。

脉冲发动机的隔离装置分为隔舱式和隔层式,其中隔舱式是一种硬性隔离,隔板起到承压、阻燃的作用[4]。隔舱金属膜片式是包括金属膜片和开孔支撑件,膜片紧密贴在支撑件上,为了控制较小打开压强及膜片破裂尺寸,在面向Ⅰ脉冲一侧设置缺陷槽,同时涂覆绝热层。Ⅰ脉冲工作时保证Ⅱ脉冲燃烧室不受影响,经过一定时间,Ⅱ脉冲工作,膜片可以快速打开使燃气通过。该隔离装置结构简单、不限制装药形式、可靠性高。

国外对脉冲发动机研究起步较早,现已有多种型号导弹武器应用脉冲发动机,如美国的爱国者-3导弹、以色列的巴拉克-8导弹、德国的LFK-NG导弹等[5-7]。国内关森[8]、刘亚冰[9]等设计了一种陶瓷隔舱式脉冲发动机,研究了其受力情况。王春光[10]、刘伟凯[11]等对金属膜片打开过程进行了数值模拟。梅开等[12]设计了一种塞子式的级间隔离装置,通过水压试验,测试了不同材料塞子的爆破压力。孙娜[13]、陈子豪[14]等对双脉冲发动机燃烧室内两相流场进行了数值模拟。

本文基于有限元软件对隔舱结构进行了承压受力仿真分析,通过改变建压时间、膜片缺陷槽的深度探究了对膜片打开时间与压强的影响。

2 隔舱装置结构

2.1 装置要求

隔离装置是双脉冲固体火箭发动机的核心部件之一,其大致安装位置如图1所示,安全可靠的具有单向开启功能隔离装置是实现双脉冲两次点火工作的保障。

图1 双脉冲结构示意图

Ⅰ脉冲与Ⅱ脉冲工作压强均为15 MPa,隔舱有如下要求:

1)Ⅰ脉冲工作时,膜片能够承受燃气压力与隔热阻燃,保证Ⅱ脉冲燃烧室不受影响;

2)Ⅱ脉冲工作时,膜片能够在较小压强下快速打开,保证燃气通过;

3)膜片破裂能够在较小尺寸,且支撑件直至工作结束不出现明显变形。

2.2 金属膜片材料选择

适量的铜、铁等合金元素与纯铝进行配制,可以有效改变其化学或者物相,从而大幅度提高其性能。2A12铝合金具有良好的机械性能,低密度、高强度的诸多优点,使其广泛应用在航空航天领域。本文金属膜片材料选择2A12铝合金,其材料参数如表1。

表1 2A12铝合金性能参数

2.3 隔舱结构

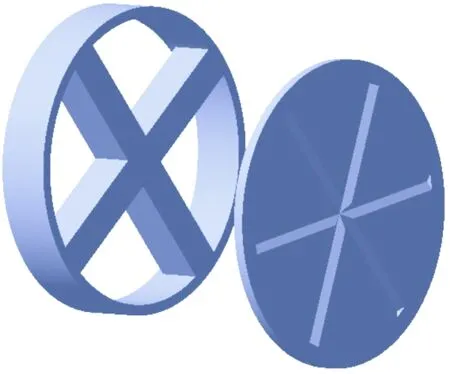

隔舱包括支撑件与金属膜片,如图2。支撑架材料选择高强度45号碳钢,杨氏模量216 GPa,泊松比0.3,强度极限800 MPa。支撑架主要的作用是为膜片在承受Ⅰ脉冲燃气压力时提供支撑作用,防止膜片破碎失效,在上面开有一定形状孔洞在金属膜片承受压强破碎时让Ⅱ脉冲燃气通过。膜片紧密贴在支撑件上,其中膜片朝向Ⅰ脉冲一侧刻有缺陷槽,本文缺陷槽选用较为典型的“V”字型凹槽,呈星型分布,使其在Ⅱ脉冲工作时产生应力集中,同时控制膜片破开尺寸能够满足要求。其中在实际应用中,支撑件以及金属膜片Ⅰ脉冲一侧都会预先做热防护处理,涂覆一层较薄的绝热层防止高温燃气对其产生破坏。本文主要对结构承受燃气压力分析研究,忽略了绝热层的影响。

图2 支撑件、金属膜片示意图

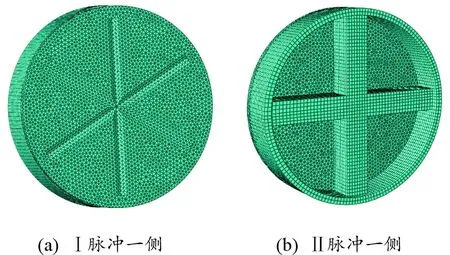

3 数值仿真计算模型

利用Abaqus动力显示分析步对隔舱金属膜片进行数值模拟,对三维模型进行适当简化,模型约束为周端固定来模拟在发动机中实际连接情况。对Ⅰ脉冲承压模拟时加载恒定的峰值压力查看结构受力是否在其安全范围内。Ⅱ脉冲一侧点火压强近似为线性加载,经过约40 ms左右至工作压强15 MPa,整个加载过程较短,所以认为初期燃气与膜片来不及热交换,模拟过程中只考虑压强的影响。三维有限元模型如图3所示,支撑架网格为六面体网格,网格单元类型为C3D8R,单元总数为9 448;膜片直径D=57 mm,厚度为t=2 mm,缺陷槽长度L=25 mm(6条从圆心发出且相等呈星型分布),深度h=1 mm,宽度W=3 mm,网格为四面体网格,网格单元类型为C3D4,单元总数为38891。

图3 三维有限元模型示意图

4 数值仿真结果及分析

4.1 Ⅰ脉冲仿真结果

由Mises第四强度理论,材料的屈服强度条件为

其中许用应力[σ]=σb/n,式中σb为材料的强度极限,n为安全系数,本文分析校核时取值为1.5。则支撑架的许用应力为533 MPa,金属膜片的许用应力为267 MPa。

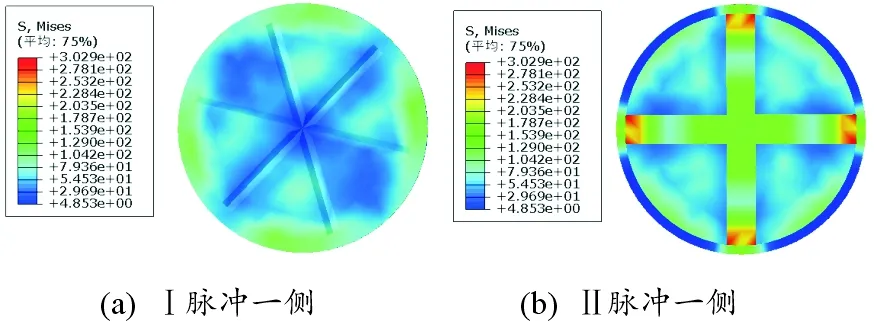

对于Ⅰ脉冲主要是金属膜片在支架的支撑作用下能否承受Ⅰ脉冲工作的燃气压力并保持自身结构的完整性。Ⅰ脉冲的工作压强为15 MPa,综合不定影响因素,模拟时加载16 MPa的恒定峰值压力,隔舱结构的应力云图如图4所示。

从图4中可知,在16 MPa的压力作用下,金属膜片的最大应力为180 MPa左右,支撑架结构的危险部位为十字支架的根部连接处,整个支架所受应力为230 MPa左右,其中最大应力为303 MPa。金属膜片与支撑架所受应力均在各自的许用应力范围之内。支撑架的存在大大提高了较薄的金属膜片的承压能力,使得在膜片在Ⅰ脉冲较高的工作压强下仍能保持其安全可靠的密封作用,保证Ⅱ脉冲燃烧室内不会受到影响。

图4 16 MPa下隔舱的应力云图

4.2 Ⅱ脉冲仿真结果

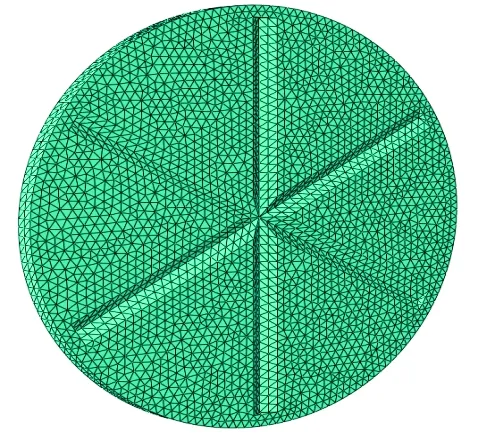

为了简化仿真计算,模拟Ⅱ脉冲承压时忽略支撑架的影响。金属膜片有限元模型如图5所示。

图5 金属膜片有限元模型示意图

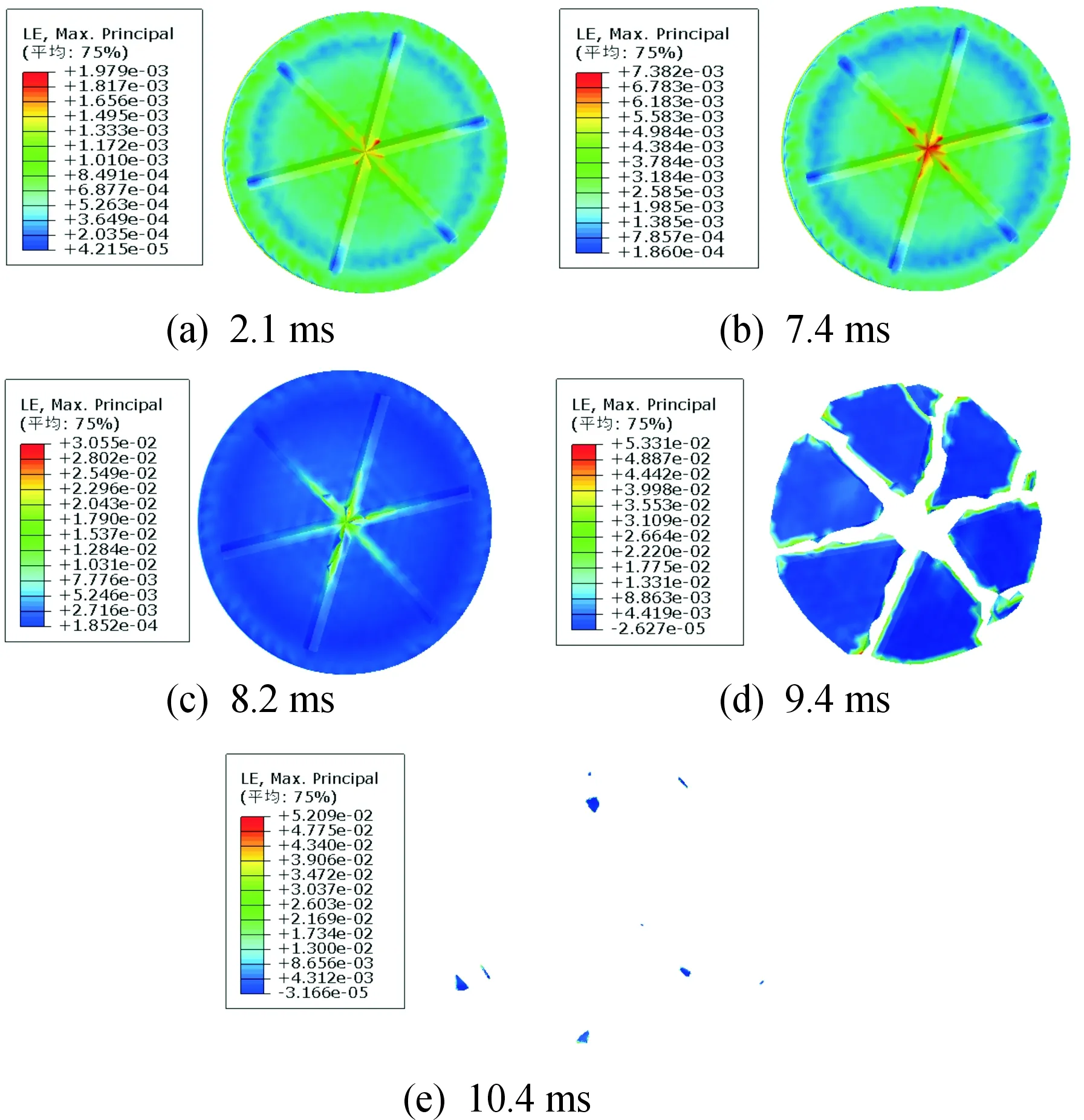

Ⅱ脉冲开始工作,燃烧室内迅速增压,金属膜片受力开始发生应变。如图6所示膜片承受Ⅱ脉冲工作压强下的应变云图。膜片预制缺陷中心处首先出现应力、应变集中, 2.1 ms到7.5 ms期间膜片中心处应变集中逐渐升高,由于建压速度太快,在燃烧室工作7.5 ms时膜片Mises等效应力最大值已经超过膜片的强度极限400 MPa,在文献[15]中指出,此时膜片不会破裂,开始进入损伤出现的弹塑性变形阶段。随着燃烧室工作继续加压,膜片逐渐失去承压能力,在8.2 ms时膜片中心处应变集中即最大应变达到0.030 5,膜片承压能力几乎完全消失,超过金属膜片的断裂应变,开始在中心处破裂。9.4 ms时膜片完全破裂打开,且打开裂纹基本沿着预先设置的缺陷槽,最后在六大块的基础上随机破裂成诸多小破片,随着燃气的流动参与燃烧,然后经过Ⅰ脉冲燃烧室、喷管排出。

综上可知,膜片在8.2 ms时已经开始破裂出现贯穿两侧的裂痕,此时受到得压强载荷认为金属膜片的打开压强即3.075 MPa。

4.3 建压速度对打开压强的影响

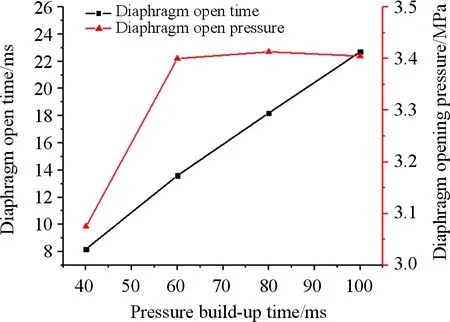

保持峰值压强15 MPa不变,改变建压速度探究其对膜片打开压强的影响。分别再取60 ms、80 ms、100 ms不同建压时间,通过仿真得到不同建压时间的金属膜片打开时间、压强见表2。

图6 膜片应变云图

根据以上4种不同建压时间仿真结果绘制成曲线图,结果如图7所示。

图7 不同建压时间膜片打开压强-时间曲线

由仿真结果可知,随着建压时间的增长,膜片的打开时间不断增加,建压时间每次增加20 ms,膜片打开时间随之增长5 ms左右。在建压时间变为60 ms时,膜片打开压强比40 ms增大了0.4 MPa左右即3.4 MPa,但再随着建压时间的增大,80 ms、100 ms时膜片打开压强稳定在3.4 MPa左右几乎没有变化。

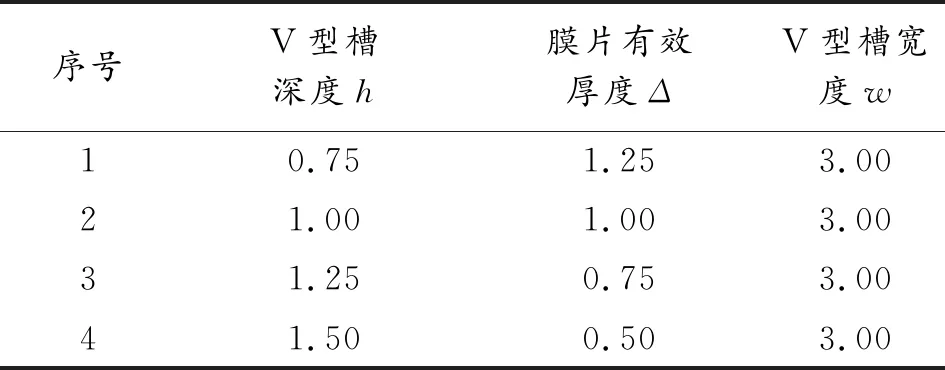

4.4 “V”型槽深度对打开压强的影响

为了进一步研究其膜片打开压强,在上面建压时间为40 ms仿真的基础上选取4组不同凹槽深度的膜片,其余参数不变,不同深度膜片参数见表3。

表3 不同深度膜片参数

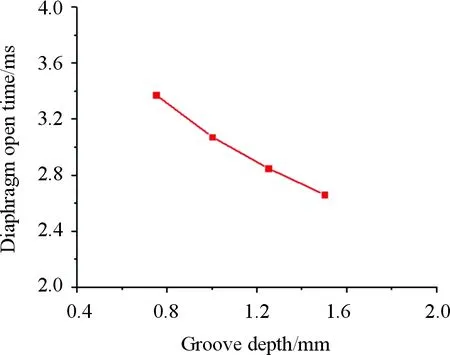

分别对以上4组金属膜片仿真,得到打开压强分别为3.375 MPa、3.075 MPa、2.85 MPa、2.663 MPa。以打开压强为P纵轴,凹槽深度h为横轴绘制曲线如图8所示。由图可知,随着膜片凹槽深度h的增加,打开压强不断减小,打开压强P与h在一定范围内近似呈线性关系。因此,在确定了金属膜片的直径、厚度等尺寸后,可以根据发动机的工作压强设置合理的缺陷槽的深度h,控制膜片的打开压强在一定的范围值。

图8 凹槽深度h对打开压强的影响曲线

5 结论

1) 在达到膜片材料的屈服极限时,膜片不会失效破裂,随着燃烧室不断增压,应变达到材料的断裂应变0.025时,金属膜片才开始失去承压能力出现裂纹。

2) 建压时间越长,金属膜片的打开时间变长,膜片打开压强60 ms时比40 ms时增加了0.4 MPa,随着建压时间的增长,打开压强稳定在3.4 MPa。

3) 在较快的建压条件下,厚度t=2 mm、凹槽深度h=1 mm的金属膜片打开压强为3.075 MPa,且膜片裂痕首先出现在膜片应力集中处,膜片的破裂痕迹几乎沿着预先设置的缺陷槽,“V”型凹槽可以较好的控制金属膜片的破裂尺寸。

4) 膜片的打开压强P随着预置缺陷槽深度h的增加而线性减小,在一定范围内可以通过改变膜片凹槽的深度使打开压强达到燃烧室压强的要求。