活性破片飞散特性及毁伤效应研究

2022-03-16黄群涛

方 石,黄群涛

(1.海装驻宜昌地区军事代表室, 湖北 宜昌 443003; 2.中国船舶集团有限公司第七一○研究所, 湖北 宜昌 443003)

1 引言

随着导弹技术的发展,反导战斗部逐渐向高机动、小型化、新型战斗部等方向发展。目前反导战斗部中应用最广泛的是破片式战斗部和定向战斗部,其中,破片式战斗部的毁伤效能取决于破片材料的性能。传统的惰性金属破片式战斗部进一步提升毁伤效能需要增加破片的质量或速度,严重限制了战斗部的反导能力。近年来提出的活性破片毁伤技术与传统金属破片相比,活性破片在炸药爆炸驱动下既可以利用动能侵彻目标,同时还可以利用活性材料自身释放的化学能二次毁伤目标。针对单个活性破片的毁伤威力,国内外学者在活性破片材料配方、力学性能、冲击起爆和能量输出等方面做了大量研究,研究结果表明:与传统金属破片相比,活性破片的侵彻能力、引燃和引爆能力明显提升。因此,采用活性破片可以大幅提升弹药战斗部的终端毁伤效能。

活性破片战斗部的毁伤效能一方面取决于活性破片自身动能与化学能,另一方面也取决于活性破片的空间分布和初始速度分布。目前,国内外学者多采用经验公式、数值仿真、靶场试验等方法描述破片的飞散特性。靶场试验会受到场地、测试条件、经费成本等因素的限制,而数值仿真的方法在模拟战斗部爆炸后破片的飞散特性具有可重复、效费比高等优势。

上述研究结果表明:目前国内研究主要集中于自然破片的毁伤效能、预制金属破片的飞散及毁伤特性以及单个活性破片的侵彻、燃爆能力。与传统预制金属破片战斗部相比,预制活性破片战斗部破片的飞散特性存在一定的相似性,但是毁伤机理则明显不同,其在毁伤过程中除动能侵彻外还伴随强烈的燃烧、爆炸效应。而国内针对预制活性破片战斗部毁伤效能的研究相对较少,基于此,本研究采用数值模拟的方式研究预制活性破片的飞散特性,并通过靶场试验验证数值仿真的准确性及对靶板的毁伤效能,为战斗部引战配合设计、毁伤评估研究提供一定的输入参数。

2 数值计算

2.1 有限元模型

LS-DYNA在数值模拟破片的飞散特性方面具有明显优势,其主要有Lagrange、Euler、和ALE 3种算法。在处理大变形问题时,采用Lagrange算法会出现网格畸变难以正确求解的问题;Euler算法在网格不一致时其计算精度又难以保证。因此,为了解决网格大变形、材料流动等问题,本研究将采用LS-DYNA的ALE流固耦合算法进行数值仿真计算。

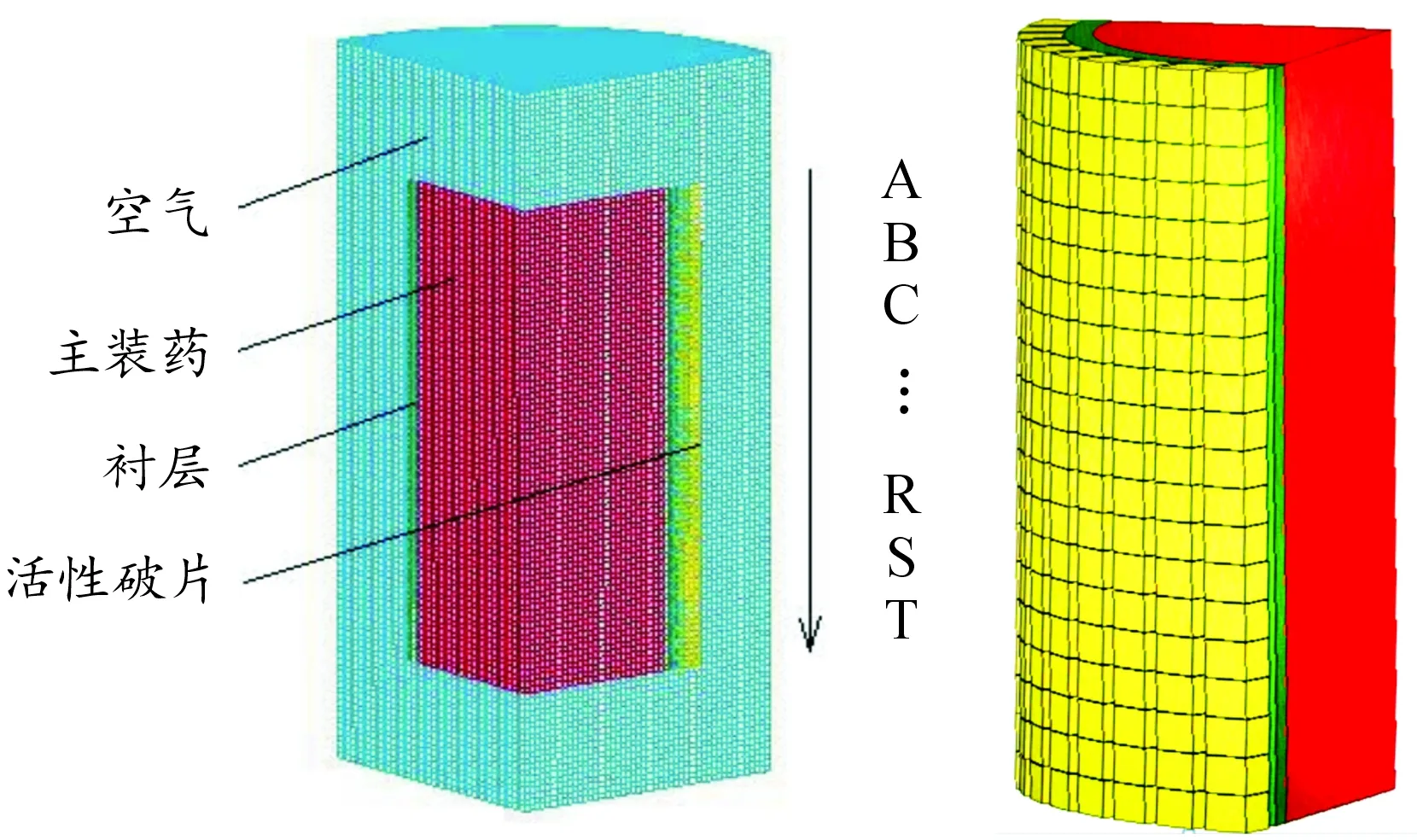

活性破片式战斗部的有限元模型包括主装药、衬片、预制活性破片和空气。衬片是厚度为5 mm的聚四氟乙烯,主要是防止内部爆轰直接作用于活性破片,引起活性破片提前爆燃。主装药直径为160 mm,高度为200 mm,全装药试验战斗部周向均布44列,每列20枚10 mm的活性破片,活性破片主要由聚四氟乙烯、锆和铝等粉末按照一定工艺方法压缩并烧结而成。因战斗部为轴对称结构,为了减小计算量,建立1/4体积三维模型,在对称面设置对称约束。在空气域边界设置透射条件,模拟无限空气域,减小稀疏波的影响。网格大小为2.5 mm,采用Solid164单元划分网格,为了便于分析预制活性破片的飞散特性,在轴向方向上设置20个数据观测点A、B、C—R、S、T,其中观测点A与起爆点在同一平面,其余观测点依次间隔10 mm。起爆点在装药上部,爆轰波沿轴向向下传播,建立的有限元模型如图1所示。

图1 活性破片战斗部有限元模型(右图为局部放大)示意图

2.2 材料模型

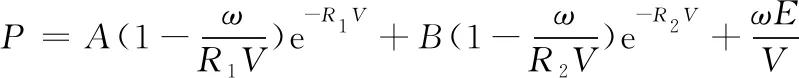

主装药采用B炸药,采用JWL状态方程计算爆轰产物的压力,状态方程为

(1)

=

(2)

式中:为炸药初始密度;为产物密度;为内能,为炸药单位体积中的内能,式中、、、和为JWL状态方程系数。根据文献[16]可知B炸药状态方程参数如表1所示。

表1 B炸药状态方程参数

空气采用NULL材料模型,空白材料与高能炸药燃烧模型结合使用可以在计算过程中忽略材料强度,从而大大减少计算时间。数值模拟过程中采用气体状态方程模拟:

(3)选择低导通内阻低寄生参数的STP80NF70型MOSFET,电压参数和电流参数都留有较大的裕量,米勒电容小、栅极电荷小。

(3)

式中:为气体压力,为气体绝热指数,为气体体积比内能,为初始密度,为密度。

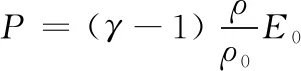

对活性破片材料的理化性能、力学性能进行了测试,结果表明:活性材料在500 ℃以下的惰性气氛中具有良好的热稳定性,且机械感度低,标准摩擦感度和撞击感度均为0。活性材料的压缩强度最高值达到170 MPa;典型抗拉强度20 MPa,断裂延伸率达到300%~430%。根据力学性能试验结果拟合了活性破片材料的MAT_PLASTIC_KINEMATIC模型参数,结果如表2所示。

表2 活性材料MAT_PLASTIC_KINEMATIC模型参数

2.3 数值仿真结果及分析

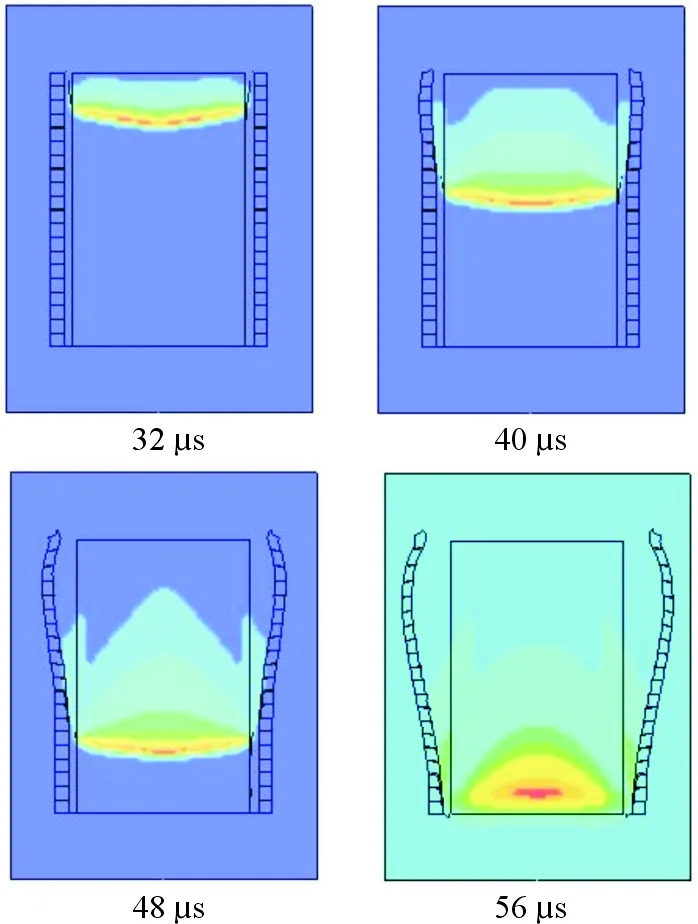

由于有限元模型为1/4体积三维模型,对计算结果进行后处理时,将结果对-平面镜像,即为1/2体积模型。主装药在上端面中心起爆,爆轰波传播过程如图2所示。

图2 爆轰波传播过程示意图

装药起爆初始阶段,爆轰波以球面波的形式向前推进。当爆轰波传播20 μs后,由于装药长径比大,爆轰面距起爆点越来越远,因此爆轰波几乎以平面波向前推进。在爆轰波与衬层接触时,衬层向外膨胀破坏的同时也推动活性破片向径向方向运动。在主装药的2个端面,由于受稀疏波的影响,端部附近爆轰波压力迅速衰减。

..活性破片飞散规律及分析

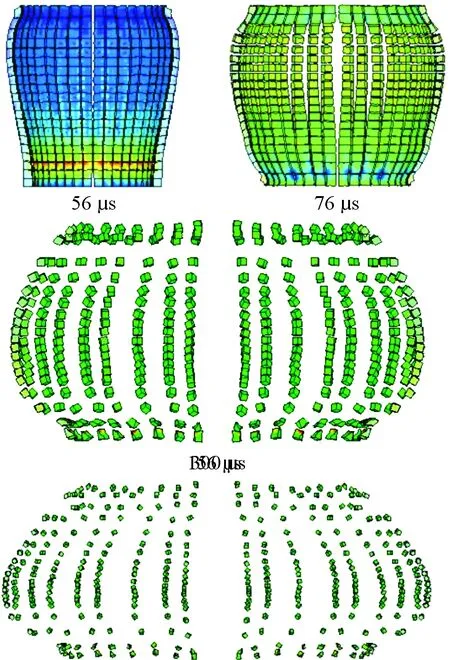

图3为1/2体积模型中的活性破片的飞散过程。因起爆点在装药上端面中心,所以上端部周向放置的活性破片在衬层的挤压和爆轰产物的驱动作用下,首先向外飞散。随着爆轰波不断向前推进,下部活性破片也逐步向外飞散。从图3中56 μs、76 μs的图像对比可以看出,上部活性破片由于首先受到爆轰产物的驱动,因此上部活性破片飞散区间明显大于下部活性破片飞散区间。爆轰完成后,活性破片速度大小基本不再增加。活性破片在空气中飞行,受到空气阻力的作用,速度大小会有一定的下降。

图3 活性破片飞散过程示意图

从图3的156~300 μs时刻的图像可以看出,随着活性破片继续飞行,中部活性破片由于速度大于两端部附近的活性破片,因此从位移来看中部活性破片外凸。并且由于端部装药爆轰过程中稀疏波的作用,两端部活性破片在飞行过程中发生明显的翻转,其他活性破片能够保持相对稳定飞行姿态。

..活性破片空间分布

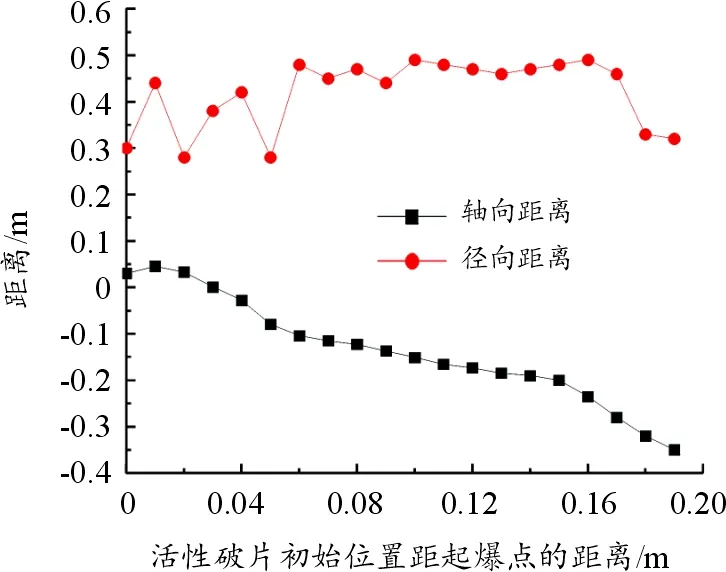

根据数值仿真结果,提取图1有限元模型中设置的数据观测点处的轴向、径向时移曲线,得到了距起爆点不同距离处活性破片的轴向距离与径向距离,结果如图4所示。

从图4中可以看出选取的活性破片中最大径向距离为0.53 m,最小径向距离为0.34 m,60%的活性破片的径向距离分布在0.5 m附近,具有明显的聚焦效应。选取的活性破片中,轴向距离为正表示其位于起爆点上方、轴向距离为负表示其位于起爆点下方。从图4中可以明显看出:选取的活性破片中,最大轴向距离为0.35 m、最小轴向距离为0.001 m,其中,80%的活性破片分布在起爆点下方;进一步统计可得有50%的活性破片分布在距起爆点0.1~0.2 m的空间内。

图4 距起爆点不同距离处活性破片的轴向与径向距离曲线

..活性破片速度分布

图5表示了距起爆点不同距离处的活性破片在300 μs时的速度分布。从图5中可以看出:随着距起爆点距离的增加,活性破片的速度呈先增大后减小的趋势,最大速度为2 031 m/s,最小速度为1 235 m/s,且70%的活性破片速度分布在1 500~2 000 m/s。距起爆点最近与最远端,即战斗部两个端部的活性破片速度明显偏小。

图5 距起爆点不同距离处活性破片的速度曲线

3 试验研究

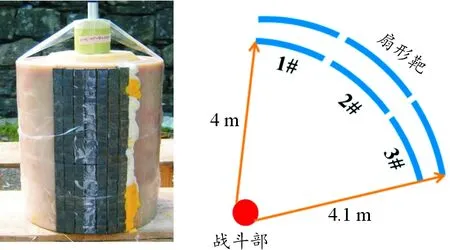

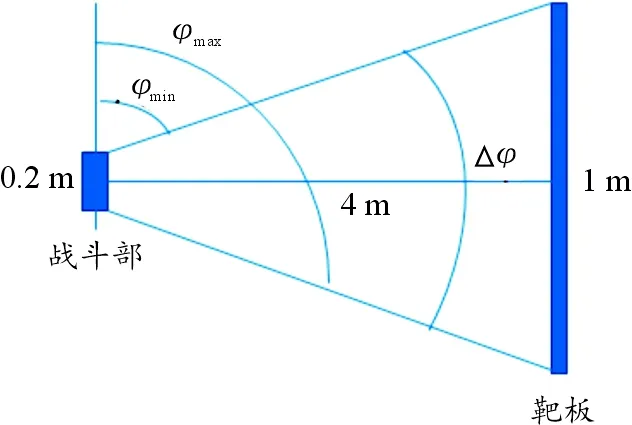

为了验证数值仿真模型计算结果的准确性,得到活性破片的侵靶机理,开展了活性破片战斗部侵靶试验。试验中的战斗部尺寸与仿真模型中的保持一致,6个Q235扇形钢靶分两层环布在战斗部周围,靶板厚度为0.005 m、高度为1 m。战斗部距地面高度为0.5 m,与第一层扇形靶相距4 m、第二层扇形靶相距4.1 m。活性破片战斗部及侵靶试验中弹靶相对位置如图6所示。试验过程中战斗部起爆方式为一端起爆。

图6 弹靶相对位置示意图

3.1 活性破片毁伤规律

试验后多列活性破片毁伤靶板情况如图7所示。从图7中可以看出距战斗部4 m的3个扇形靶上分布有6列活性破片着靶区,且靶板中线以下的破孔更密集。从着靶的6列弹孔间距测量数据看,各列活性破片散布基本均匀,表明活性破片在360°圆周空间内均匀分布且具有明显的聚焦效应。

图7 靶板毁伤情况图

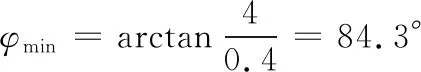

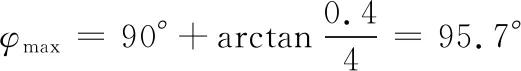

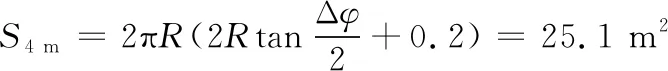

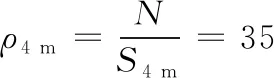

高度为1 m的扇形靶上每列着靶数为13~20枚,分布在靶板上下边沿之间的区域,其试验状态参数示意图如图8。每列活性破片的静态最小飞散方位角为,静态最大飞散方位角为,则Δ为活性破片的静态飞散角。根据试验结果数据可得:

因此,活性破片的静态飞散角为:

Δ=-=114°

在半径为4 m的圆柱空间内,根据静态飞散角与靶距可计算活性破片的空间分布面积为:

试验用活性破片战斗部的活性破片总数为=880枚,则活性破片的空间密度为:

图8 活性破片飞散角示意图

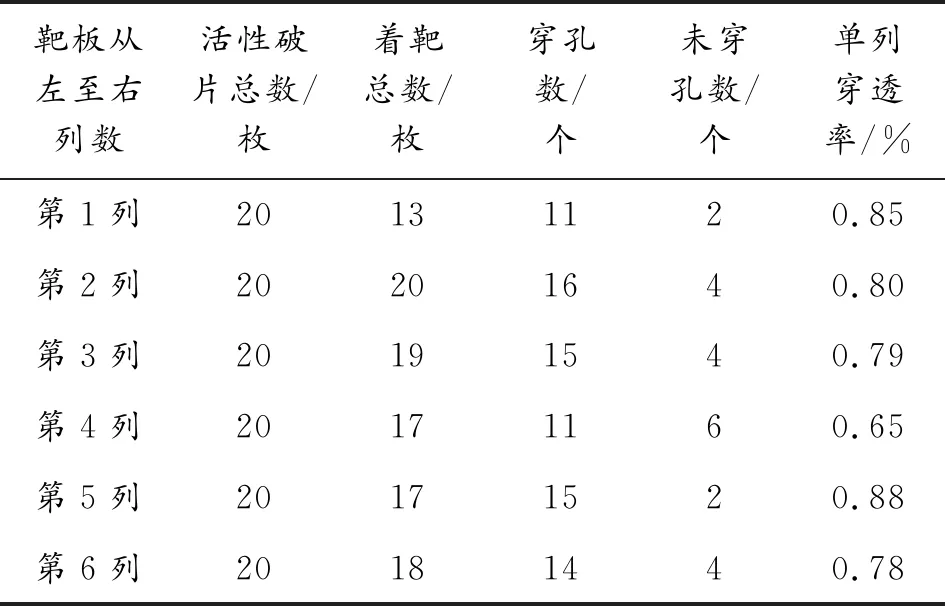

靶板的穿孔数量统计如表3所示,根据表中数据结果,平均各列穿透率可得活性破片的穿透率(指完全穿透5 mm厚Q235钢的比例)为79%。结合活性破片的空间分布密度可得:在半径为4 m的圆柱杀伤面内,活性破片的杀伤率为79%,杀伤破片密度为27.7枚/m。

对着靶区域的破孔数进行进一步统计后发现:靶板上的破孔数为82个,其中靶板中线以下(战斗部起爆点以下)的破孔数为58个,占全部破孔数的70.73%。数值仿真中分布在起爆点下方的活性破片数占总数的80%,与试验结果相比,误差为9.27%。距战斗部4.1 m的扇形靶上分布有5列凹坑,凹坑内部有着明显的烧蚀效应,黑色印痕为活性破片的反应产物碳黑,其中,凹坑的最大深度达到了0.004 2 m。因此,活性破片的毁伤模式主要表现为破孔和燃爆效应。

表3 活性破片穿孔数量统计

4 结论

1) 预制活性破片战斗部起爆300 μs后,在空中飞散过程中战斗部两端破片速度偏小、中间破片速度偏大,且70%的活性破片速度分布在1 500~2 000 m/s;

2) 预制活性破片战斗部起爆300 μs后,轴向方向上有50%的活性破片分布在距起爆点0.1~0.2 m的区域内;

3) 预制活性破片在半径为4 m的圆柱杀伤面内,活性破片的杀伤率为79%,杀伤破片密度为27.7枚/m;对靶板的毁伤模式表现为破孔与燃爆效应;

4) 本研究中采用的数值仿真方法可以给出预制活性破片的空间分布和初始速度分布,可为战斗部引战配合设计、毁伤评估研究提供重要参考。