发动机轴流冷却风扇设计与流场测量

2021-10-27李春蓄胡雅文卢乐鹏

李春蓄,沙 毅,胡雅文,傅 阳,卢乐鹏

(浙江科技学院 机械与能源工程学院,杭州 310023)

0 引言

按JB/T 6723.4—2008《内燃机 冷却风扇》,发动机、空调用风扇一般需单独安装在空气动力性能试验装置上进行标准试验,可以获得风量、静压效率等总体特性参数及性能曲线,但缺失了散热器作为进口导叶具有反预旋功效的体现,也未能获得流场特性的具体细节。普通轴流风机为闭式流道,一个定转速下可调节多组风压和流量,而发动机轴流风扇一个定转速下只有一组风压和流量。为此,本文研制了465Q型发动机冷却风扇试验台,以测量风扇变转速运行性能及流场参数。

1 发动机轴流冷却风扇流动主要特征

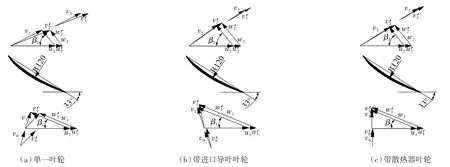

图1示出风扇叶片梢基元级翼型变转速速度三角形[1],风扇转速由 n增加到 n',理论上进、出气边气流角β1,β2随叶片安装角βy的不变而不变,轴向速度va和圆周速度u增大,风压p增大,气流量qv增大。图1(a)示出单一叶轮,因受预旋影响进气速度偏向旋转方向,相同工况下轴向速度va或流量qv最小;图1(b)示出带进口导叶的叶轮,普通轴流风机大多用可调安装角导叶调节流量,因导叶具有反预旋功能使进气速度偏向叶轮翼型翼弦方向,其va或qv最大;图1(c)示出车辆散热器相当于无数垂直平板导叶的轴流叶轮,使进气轴向流入,相同工况下其va或qv居于上述两种叶轮之间。

图1 轴流式风扇变转速基元级进、出气边速度三角形Fig.1 Side inlet and outlet velocity triangles of axial-flow fan element unit

2 465Q型发动机轴流风扇研制

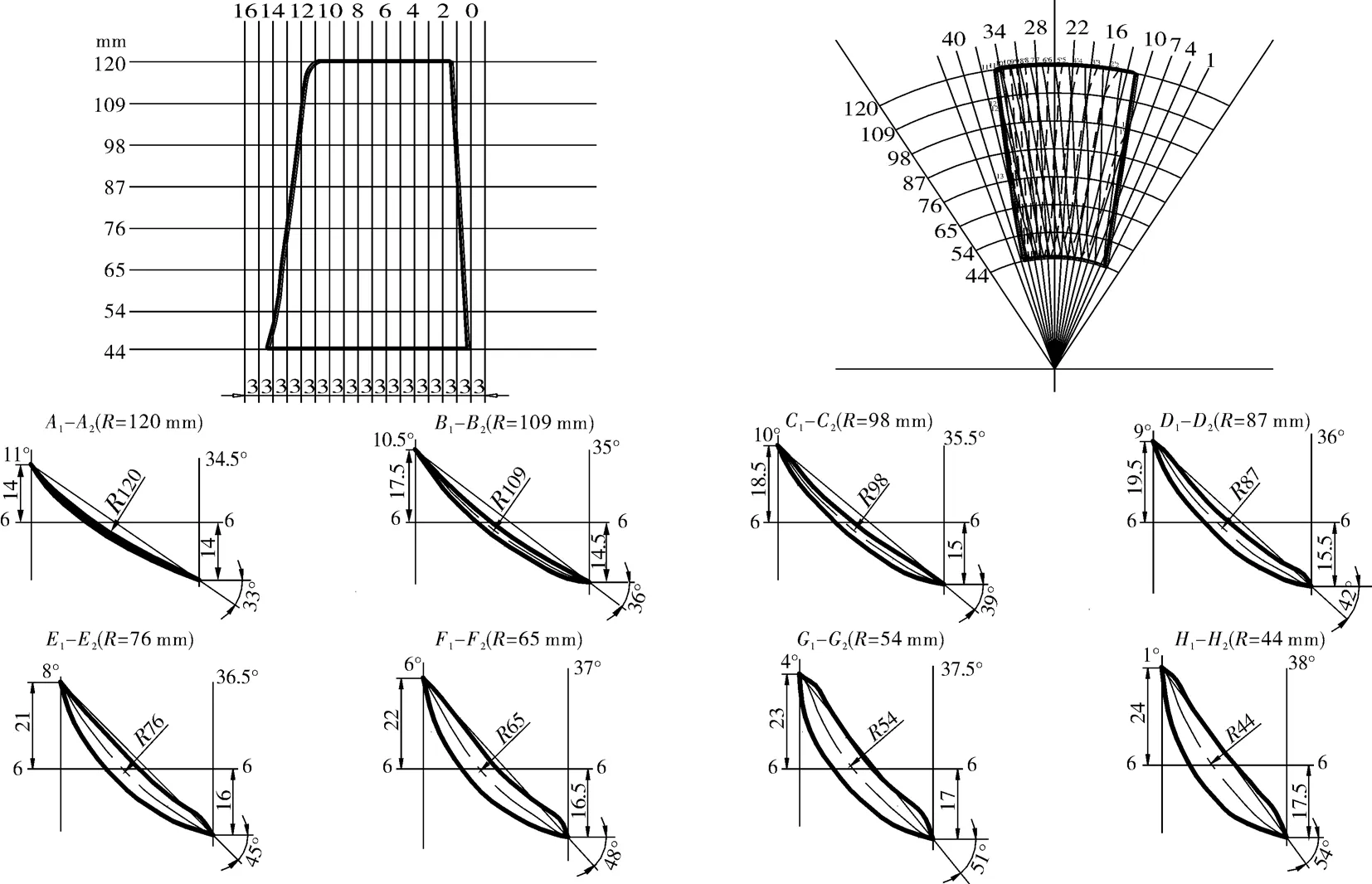

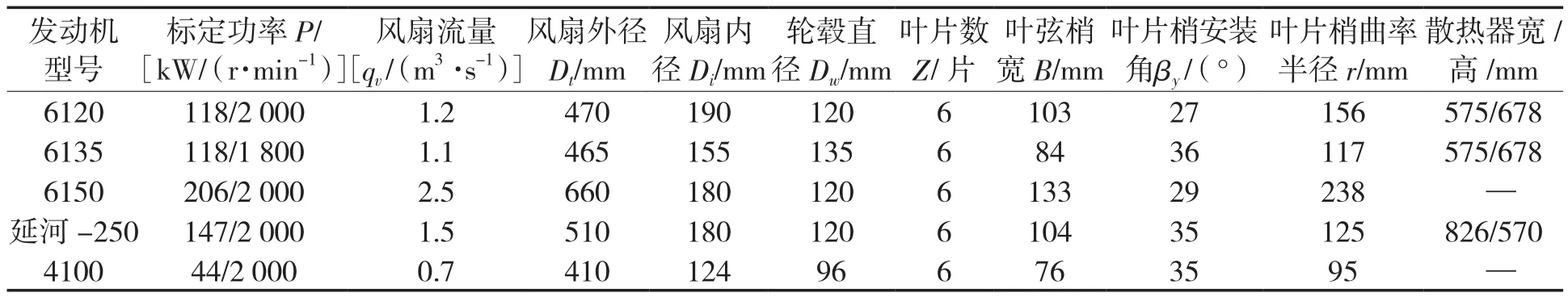

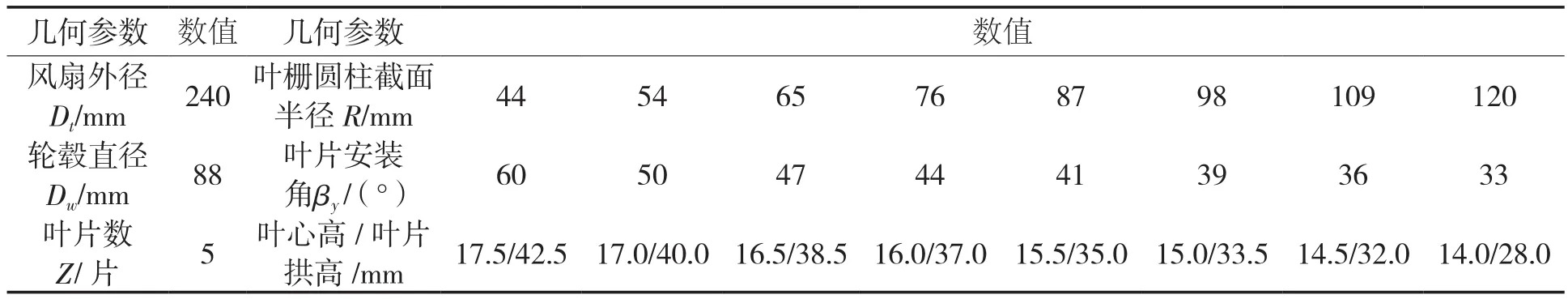

表1为国产5种典型发动机风扇主要结构参数,通过分析简要总结出发动机轴流冷却风扇主要风力几何参数外径Dt、风扇轮毂比K、风扇叶片安装角βy、叶片数Z、叶栅平面叶片弦宽b和叶片拱高f、叶栅平面机翼叶型等设计原则[2-3]。表2列出了465Q型发动机及风扇设计主要参数,本文采用考夫曼计算法,设计几何参数见表3,风扇叶型如图2所示。

图2 风扇叶型Fig.2 Fan blade airfoil model

表1 国产5种发动机风扇主要结构参数Tab.1 Main structural parameters of 5 types of domestic engine fans

表2 4650Q型发动机性能和风扇设计主要参数Table.2 Main design parameters of 456Q engine and fan

表3 465Q型发动机轴流风扇设计几何参数Tab.3 Design geometric parameters of axial-flow fan for 465Q engine

3 风扇变转速性能试验及流场测量

发动机冷却风扇变转速性能试验台[4-5]如图3所示,测点布置如图 4所示,其中 C1,C2,C3和C4为固定式皮托管测点,压强值由数字式微压计读取,其余为移动式探针测口,压强值由倾斜式微压计测量。

图3 发动机冷却系统性能试验装置Fig.3 The measuring apparatus for performance of engine cooling system

图4 气流场测点分布Fig.4 Measurement point distribution of air flow field

为校定皮托管和探针测速精度,在半径R=71 mm的C2测点同时布置了一热线风速仪。主要测量仪器名称及精度见表4。

表4 主要测量仪器及精度Tab.4 Main measuring instruments and accuracy

风扇性能及流场测量主要试验步骤及数据处理如下:(1)由变频器调8档风扇转速n=753.2,1 096.3,1 500.8,1 901.4,2 301.7,2 699.7,3 100.4,3 501.1 r/min;(2)通过调节探针位置坐标测量散热器正面A1~A15测点静压强p1和散热器背面(距离风扇进风边 10 mm)B1~B15测点静压强 p2;(3)测量护风圈出口C1~C8静压强p3和总压强p3';(4)扭矩仪测量输入轴功率Pa和转速n;(5)由伯努利方程可计算出散热器正面A1~A15测点速度值,由连续性方程可知正面速度值等于背面B1~B15测点速度值,背面即为风扇进气边速度vi分布;(6)由总压强和静压强计算出皮托管和探针测点C1~C8轴向速度vo值;(7)以半径为自变量,由4个皮托管测点风速值拟合方程式vy=f(r),由护风圈探针4测点风速值拟合方程式vw=f(r),分别在风扇叶片和护风圈范围内积分即可得各种转速下气流流量[6]。

流量除以护风圈以内过流面积,则得到气流平均速度va。

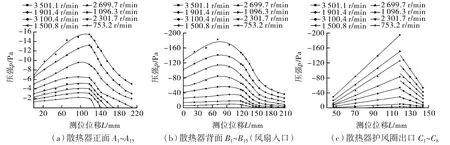

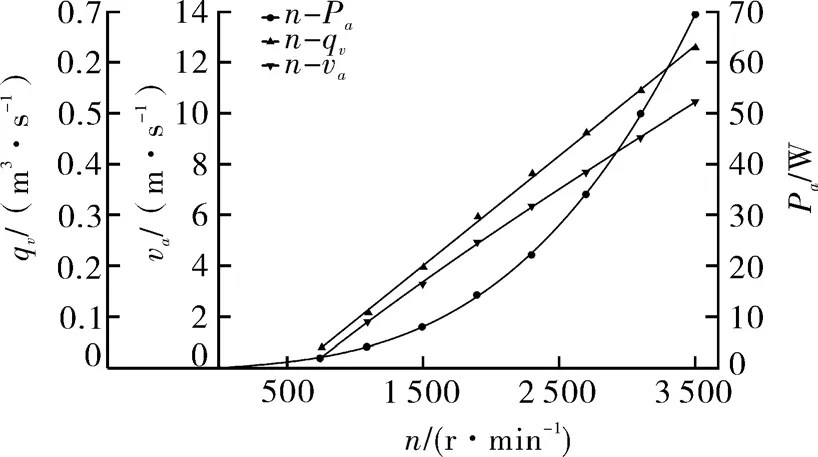

散热器正面A1~A15测点静压强p1分布曲线如图 5(a)所示,背面 B1~B15静压强 p2与速度vi分布曲线如图 5(b),6(a)所示;护风圈出口C1~C8静压强 p3分布曲线如图 5(c)所示,轴向速度vo分布曲线如图6(b)所示。根据8档风速下输入力矩T、轴功率Pa和转速n测量值及风扇流量qv和护风圈出口平均速度va计算值可得到风扇变转速性能曲线如图7所示。

图5 压强分布曲线Fig.5 Pressure distribution curve

图6 速度曲线Fig.6 Velocity curve

图7 风扇变转速性能曲线Fig.7 Variable speed performance curve of fan

4 风扇性能与流场综合分析

通过综合分析可以得到下列研究结论[7-9]。

(1)从图7可以看出,转速n增大,风扇输入轴功率Pa以下凹抛物线上升,流量qv和护风圈出口气流平均轴向速度va以近似上凸抛物线上升。在额定转速n=3 000 r/min下,实测风量qv=0.532 m3/s,轴功率Pa=46.6 W,达到设计要求。

(2)从图4,5可以看出,散热器正面和背面气流场均为负压(真空度),呈上升上凸抛物线分布,各种转速下正面在叶片外缘R0=120 mm处达最大值,背面在R=80 mm处达最大值,在叶片覆盖范围外真空度呈下降下凹抛物线分布。背面真空度远大于正面,压差即为散热器流动阻力。气流速度指向风扇。理论上正面和背面气流轴向速度相等,即为风扇入口边风速,也呈上升上凸抛物线分布,各种转速下叶片外缘处达最大值,在叶片覆盖范围外轴向速度呈直线型下降分布。由于翅片的排挤效应气流在散热器中会加速。

(3)从图 5(c)和图 6(b)可以看出,护风圈出口气流场同样为真空度,真空度及气流轴向速度均随转速增加呈近似直线递增,叶片外缘处达最大值,且最大值均大于风扇进气边同等部位。在叶片覆盖范围外真空度和轴向速度均呈断崖式近似直线型突降。

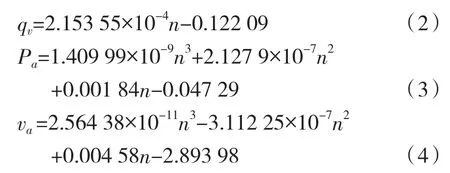

(4)风扇转速变化与流量呈一次方变化规律,与轴功率和护风圈出口平均速度均呈三次方关系,分别拟合出计算公式如下:

(5)在额定转速n=3 000 r/min下,风量计算值qv=0.524 m3/s,轴功率计算值Pa=45.1 W,与实测值绝对误差分别为Δqv=-0.008 m3/s,ΔPa=-1.5 W,说明提出的计算公式达到较高精确度。

(6)通过对式(2)和式(3)验算分析,可以得到发动机风扇流量qv1/qv2≈n1/n2,轴功率Pa1/Pa2≈(n1/n2)3。

本文采用高精度科学实验仪器实施测量,试验过程和方法及数据计算按标准规范进行。重复性测量相对误差范围:压强εp=0.2%~0.9%;功率εP=0.3%~0.8%,系统误差较低。试验数据无奇点出现,即无粗大误差。由此可以说明试验结果具有较高的准确性和可信度。

5 结论

(1)由于散热器具有相当于无数垂直安装前置导叶导流的功效,发动机轴流风扇的设计和性能测试须和散热器联立成整体进行,否则会产生一定的失真误差。发动机风扇额定消耗功率只占发动机额定功率的0.12%。

(2)风扇进气边的真空度和轴向速度随转速的增加以上凸抛物线的形式近似均匀递增,当转速n>2 000 r/min后递增幅度才明显增大,故风扇设计转速不能过小。发动机轴流风扇转速变化,风扇风量和轴功率变化近似满足流体机械相似理论第一和第三相似比例定律。叶轮内部压强和速度的变化规律还需做进一步的研究,故目前难以获得精准的发动机轴流风扇变转速通用特性曲线。

(3)转速n≤2 300 r/min范围内叶轮流场随半径的增加,压强、轴向速度等流动参数变化不大,基本符合轴流机械圆柱层流面无关性假设。转速超出此范围流动参数径向变化较大,这是由于发动机轴流风扇叶片狭长,采用变环量设计所造成。