蜗壳局部切削对离心通风机性能的影响分析

2021-10-27肖美娜赵希枫陈颂英

肖美娜 ,赵希枫 ,陈颂英

(1.山东大学 机械工程学院,济南 250061;2.海信(山东)空调有限公司,山东青岛 266100)

0 引言

随着家居室内环境的变化,用户对空调器的风感、送风范围和送风距离等指标提出了越来越多的要求。相比于贯流风道,离心风道具有静压高、风量大、送风距离远等优势,因此目前离心通风机广泛地应用于空调器室内机的风道设计和开发中。

作为离心通风机的重要几何部件,蜗壳的结构形式对空调器的风量、噪声、功率、送风范围等参数具有重要的影响[1]。在空调器室内机离心风道的设计中,为获得较好的风道性能,在满足其他空调器部件空间位置的前提下,应尽量将蜗壳的尺寸(宽度、高度和厚度3个方向)设计的最大。然而,离心蜗壳有时会与其周围的蒸发器、显示屏、电控盒、滤网等部件产生局部干涉,为避让结构空间,需要对蜗壳进行局部切削。

对于离心通风机的蜗壳结构,目前已有很多学者和研究机构对其进行了深入的研究。王企鲲等[2]采用数值计算方法发现离心风机的径向截面上都存在着一个反向、强度交替变化的涡对。冯新粮等[3]基于同一离心通风机,采用数值计算方法对比了等边基元法、不等边基元法和阿基米德螺旋线方程3种蜗壳型线绘制方法对通风机流场特性的影响,对于大比转数的工况,等边基元法和不等边基元法绘制的蜗壳风机性能整体相当,且优于阿基米德螺旋线方法。雷乐等[4]研究发现保持蜗壳后盖板蜗舌半径不变,增大蜗壳前盖板的蜗舌半径,能有效地降低离心通风机的声功率级,改变蜗舌间隙的降噪效果优于改变蜗舌倾角。周水清等[5]采用动量矩修正方法对某传统蜗壳型线进行改型设计,改型后的风机内旋涡强度减小,并且蜗壳张开度增大,改善了蜗舌处的流动分离,使通风机的噪声降低了2.5 dB。

但有些蜗壳结构的改进会造成离心通风机气动性能下降,如毛义军等[6]对某双吸式离心风机的轴向尺寸、进气室和蜗壳型线等结构参数进行重新设计后发现,改进后的风机气动性能大幅下降,蜗壳的改进对风机性能的负面影响较大。本文基于某立式空调器室内机采用的双吸式离心通风机[7],采用数值计算方法分析蜗壳局部切削对离心通风机内部流场的影响。

1 离心风机几何模型

1.1 离心风机模型

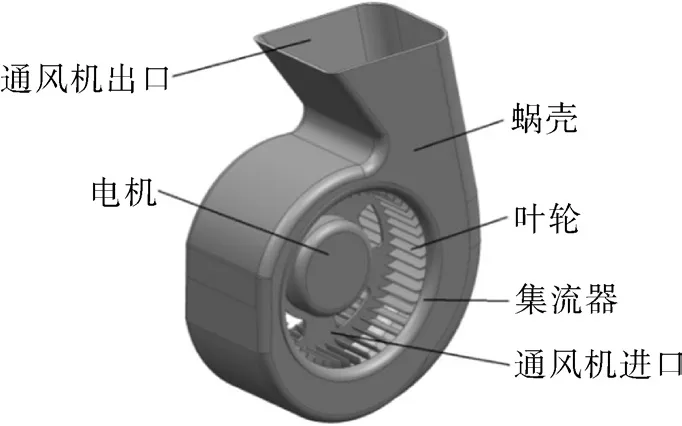

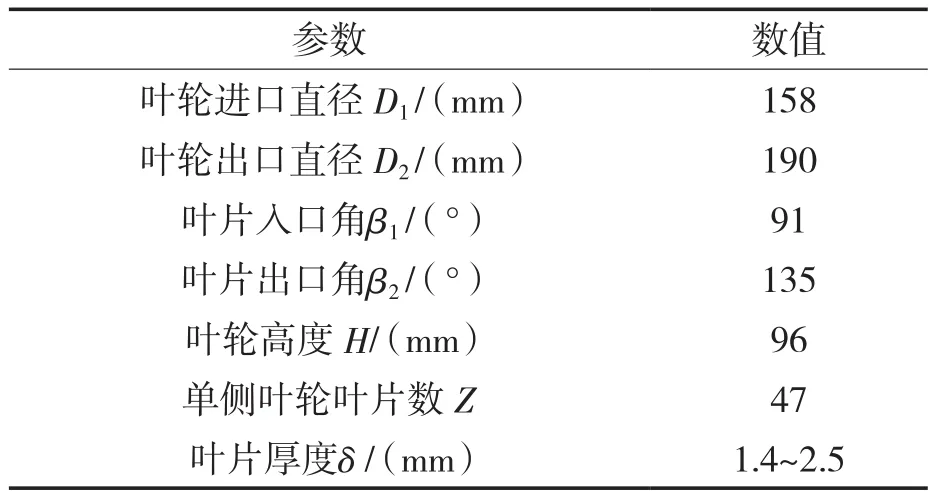

本文研究对象为应用于某立式空调器室内机的一款双吸式前向多翼离心通风机,其主要结构包括:集流器、双吸式蜗壳、双吸式叶轮、电机等部件。简化后的计算模型如图1所示,主要几何参数见表1。

图1 双吸式离心风机计算模型Fig.1 Calculation model of the double-suction centrifugal fan

表1 双吸式离心风机主要几何参数Tab.1 Main geometric parameters of the doublesuction centrifugal fan

为便于数值计算,对该双吸式离心通风机的实物进行了适当的简化,只保留了主要的几何特征,如去除了蜗壳和叶片根部等部位细小的结构特征等,计算流域中考虑了电机几何对风道特性的影响。在简化后的双吸式离心通风机模型的基础上,对通风机的进口和出口区域进行了适当的延长,以便于给定较符合实际情况的边界条件,进口区域和出口区域的延长长度分别约为叶轮直径的3倍(0.6 m)和5倍(1 m)。

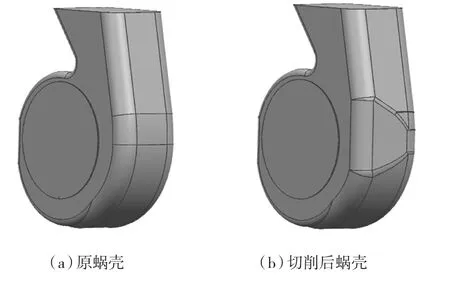

1.2 蜗壳结构

在某空调器室内机的结构布局中,双吸式离心通风机被U型蒸发器环抱在其中间,U型蒸发器位于通风机的后侧,空调器显示屏位于通风机的前侧。由于空调器的显示屏厚度增加,原蜗壳位置需要向后移动,为避免通风机蜗壳与蒸发器产生结构干涉,需要对蜗壳尺寸进行调整,如果将蜗壳前后宽度整体减小,离心通风机的风量、噪声等性能有可能会明显恶化,因此试图将产生干涉的蜗壳局部进行切削,分析蜗壳局部切削对离心通风机气动性能的影响。

双吸式蜗壳的一侧与蒸发器产生干涉,因此,仅对该侧蜗壳进行局部切削,其余蜗壳保持不变,原蜗壳与切削后的蜗壳对比如图2所示,蜗壳切削的高度位置约为电机轴附近。

图2 不同蜗壳几何结构Fig.2 Geometry of different volute

2 离心风机数值计算方法

2.1 数值计算方法

2.1.1 控制方程

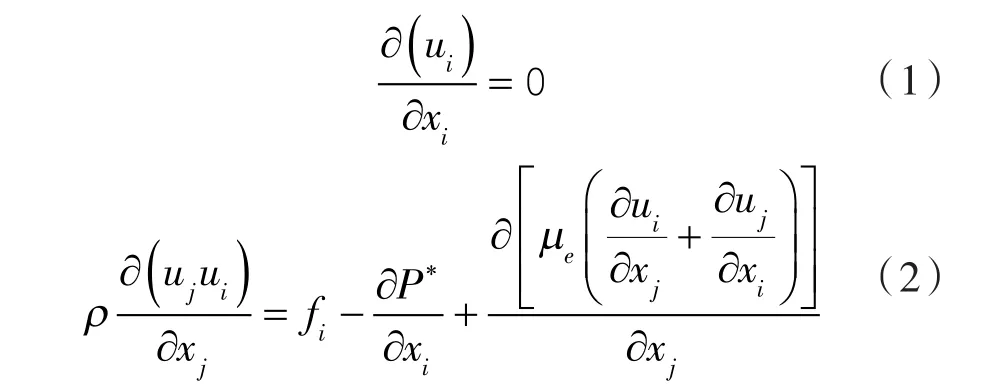

双吸式离心通风机内的流动按湍流进行计算,采用RNG k-ε湍流模型,控制方程为三维不可压缩定常状态的Navier-Stokes方程。

式中 ui,uj——速度分量 u,v,w;

xi,xj——直角坐标系3个方向的分量;

ρ ——流体密度;

fi——体积力分量;

P*——折算压力;

μe——有效黏性系数。

2.1.2 数值方法

数值方法采用有限体积法,速度压力耦合方式采用SIMPLE算法,二阶迎风格式离散对流项,二阶中心差分格式离散扩散项,所有残差变量的收敛标准为10-3。

2.1.3 边界条件

对计算域的进口采用压力进口边界条件,进口总压为0 Pa,出口采用压力出口边界条件,出口静压为0 Pa,叶轮区域采用多重参考坐标系(MRF)模型设置旋转区域和静止区域,两区域交界面采用interface边界条件。

2.2 网格划分及无关性验证

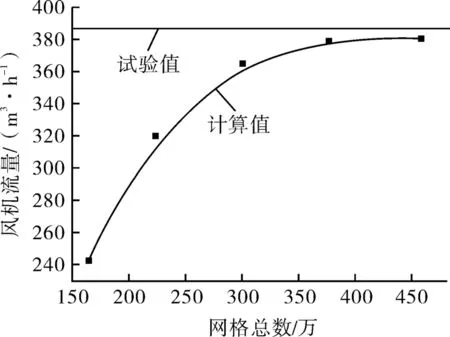

对离心通风机的进出口区域采用结构化网格,对叶轮和蜗壳区域采用非结构化网格进行网格划分,并对计算域的网格进行逐步加密,以进行网格无关性检查。采用5种密度的网格对原蜗壳在转速n=600 r/min的工况进行计算,如图3所示,纵坐标为不同网格密度下的通风机流量。本文采用数量为375万的网格,且该网格质量良好,此时通风机的风量计算值与实验值的误差约为3%,可认为计算结果与实验结果基本吻合,可采用计算结果对离心通风机气动特性进行分析。

图3 网格无关性验证Fig.3 Grid independence verification

3 流场结果分析

3.1 实验测试结果

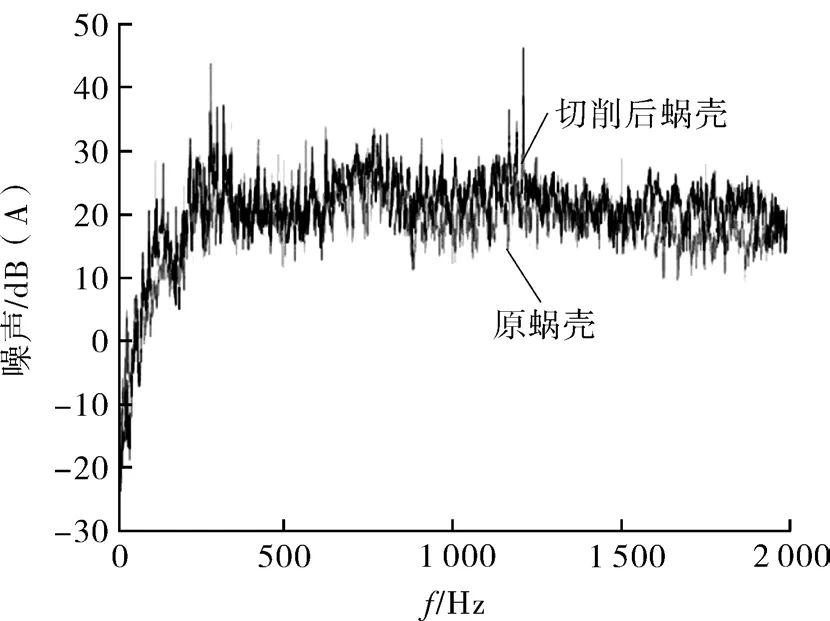

对切削前后的蜗壳进行实验测试发现,切削后的蜗壳噪声性能变差,有明显的异常噪声,表现为不稳定的一阵阵的“轰轰”的声音,噪声对比频谱如图4所示。采用丝线对蜗壳切削部位测试内部气流流动,发现蜗壳切削处气流不沿蜗壳壁面流动,而是先向内弯曲,再随主流向上流动,蜗壳切削处的内部流动非常紊乱。

图4 蜗壳切削前后噪声频谱对比Fig.4 Comparison of noise spectrum in the volute before and after cutting

3.2 轴向位置内流场分析

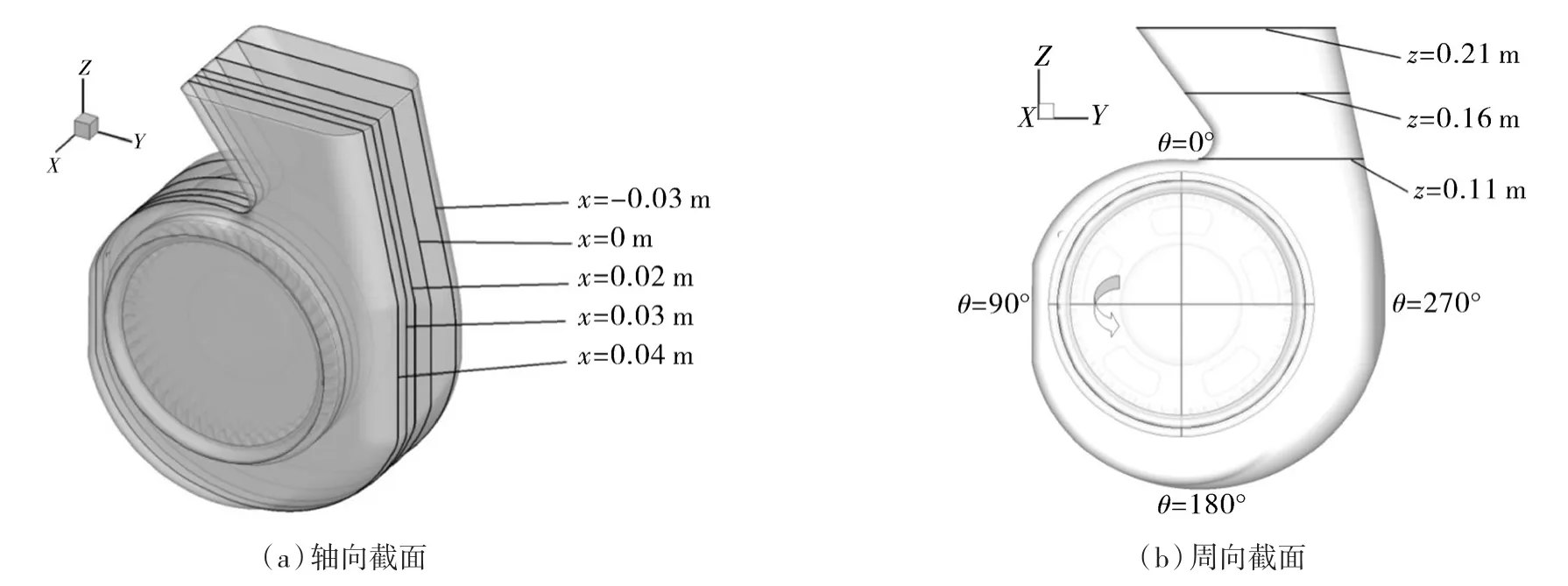

为了便于对蜗壳各截面的流动情况进行分析说明,图5示出通风机不同轴向和周向截面的位置示意。叶轮轴向为x方向,坐标原点位于叶轮轮盘中心处,因此不同的轴向截面可以采用固定的x值进行表示。周向位置以+z方向为0°,沿逆时针方向逐渐增大,不同的周向位置采用固定的θ 值表示。另外,采用固定的z值表征蜗壳出口处的不同截面位置。

图5 离心通风机内的不同截面Fig.5 Different sections in the centrifugal fan

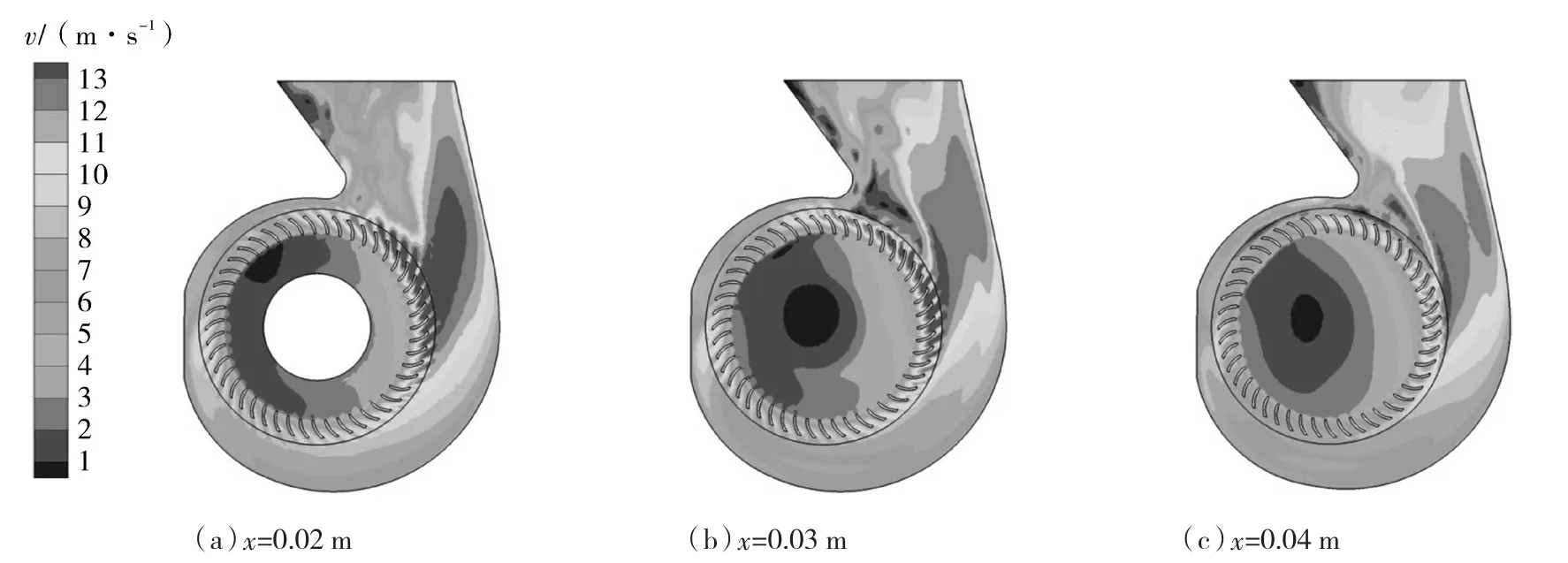

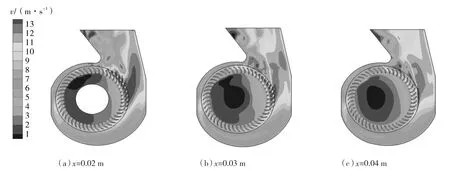

原蜗壳和切削后蜗壳+x方向不同轴向截面上的速度如图6,7所示,原蜗壳中,沿叶轮轴向,从轮盘到集流器方向,一方面,蜗壳出口扩压段的高速区面积减小,速度降低,另一方面,蜗舌处逐渐出现低速回流区。对比图6,7相同轴向位置的速度云图可以发现,沿+x方向,由蜗壳切削产生的出口扩压段的高速区面积减小幅度逐渐增大,因此,从轮盘到集流器方向,原蜗壳中流动稳定性逐渐减弱,蜗壳切削导致该方向的流动状况进一步恶化。

图6 原蜗壳+x方向不同轴向截面的速度云图Fig.6 Velocity distribution nephogram of different axial sections in the +x direction of the original volute

图7 切削后蜗壳+x方向不同轴向截面的速度云图Fig.7 Velocity nephograms of different axial sections in the +x direction of the volute after cutting

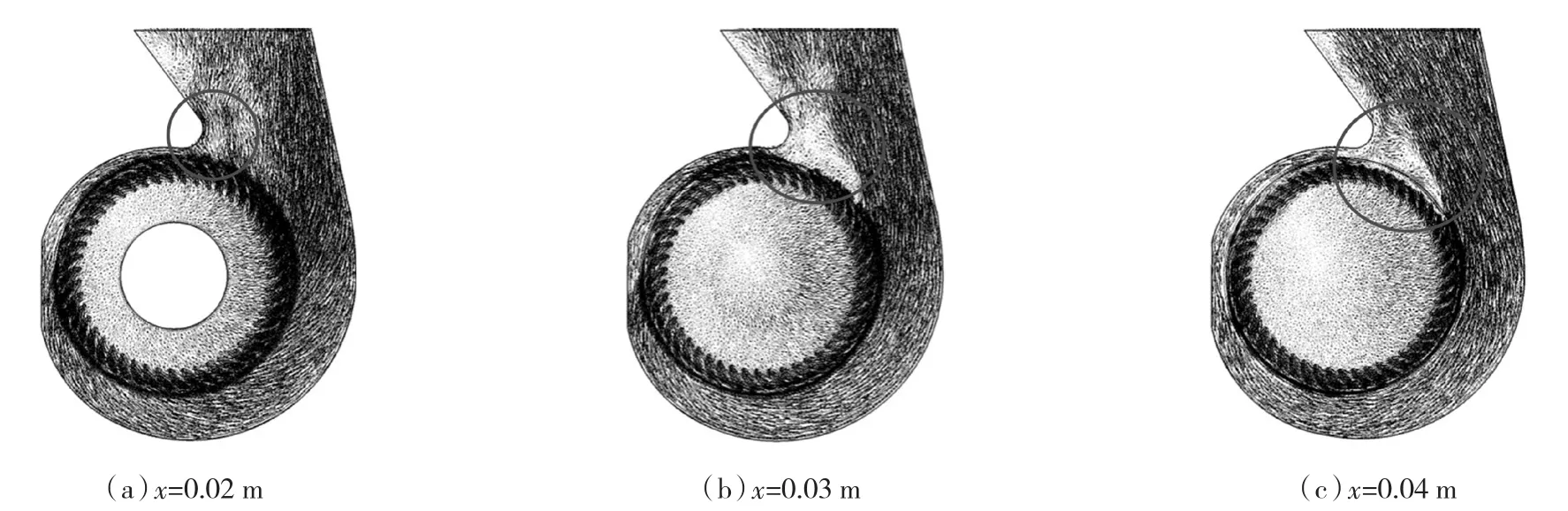

相对应的,原蜗壳和切削后蜗壳+x方向不同轴向截面上的速度矢量如图8,9所示,对比图8,9相同轴向位置的速度矢量可知,蜗壳切削后,蜗舌处及该侧蜗壳出口处的涡流区域增大,这说明蜗壳切削导致该侧轴向截面的流动稳定性变差。

图8 原蜗壳+x方向不同轴向截面的速度矢量Fig.8 Velocity vectors of different axial sections in the +x direction of the original volute

图9 切削后蜗壳+x方向不同轴向截面的速度矢量Fig.9 Velocity vectors of different axial sections in the +x direction of the volute after cutting

3.3 不同周向位置分析

原蜗壳和切削后蜗壳不同蜗壳流道(不含叶轮流道)周向截面上的速度云图如图10,11所示,原蜗壳中,由于电机在轮盘两侧的高度及形状的差异,不同周向截面上的速度云图大致上沿中间轮盘对称分布,但并非完全对称,随周向角度θ的增大,各截面上的平均速度逐渐增大。切削后的蜗壳中,蜗壳切削一侧的高速区面积明显减小,该处的涡流强度减弱,从速度云图的整体分布可以看出,轮盘两侧的蜗壳流道存在一定的速度差。

图10 原蜗壳流道不同周向截面的速度云图Fig.10 Velocity distribution nephogram of different circumferential sections of the original volute flow channel

图11 切削后蜗壳流道不同周向截面的速度云图Fig.11 Velocity distribution nephogram of different circumferential sections of the volute after cutting

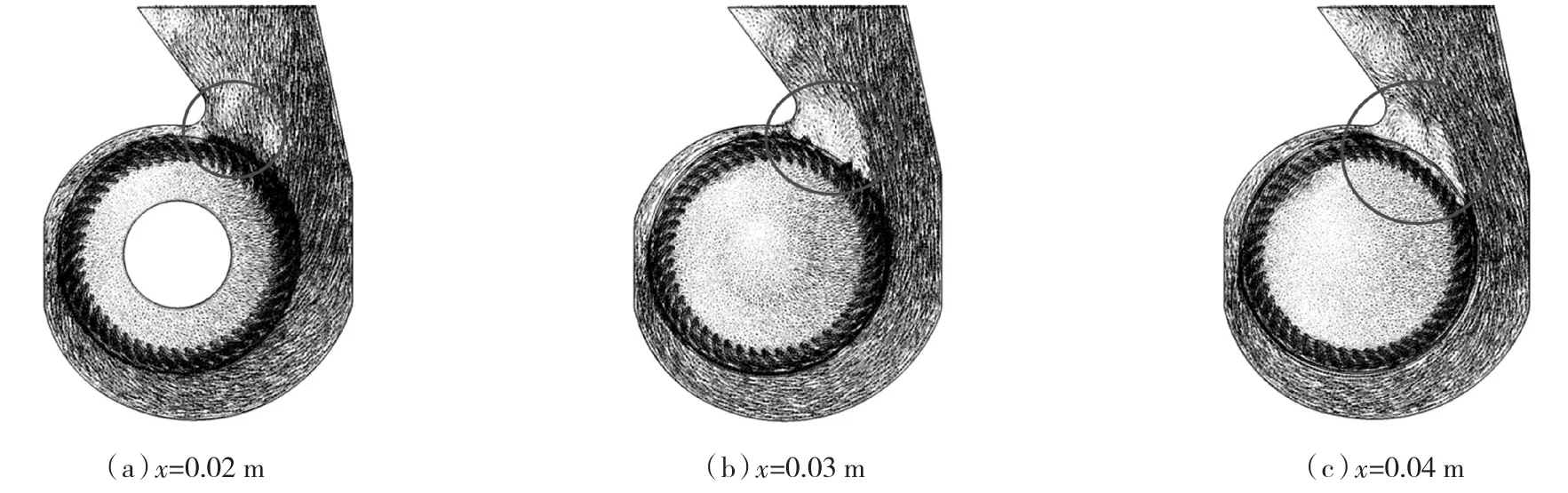

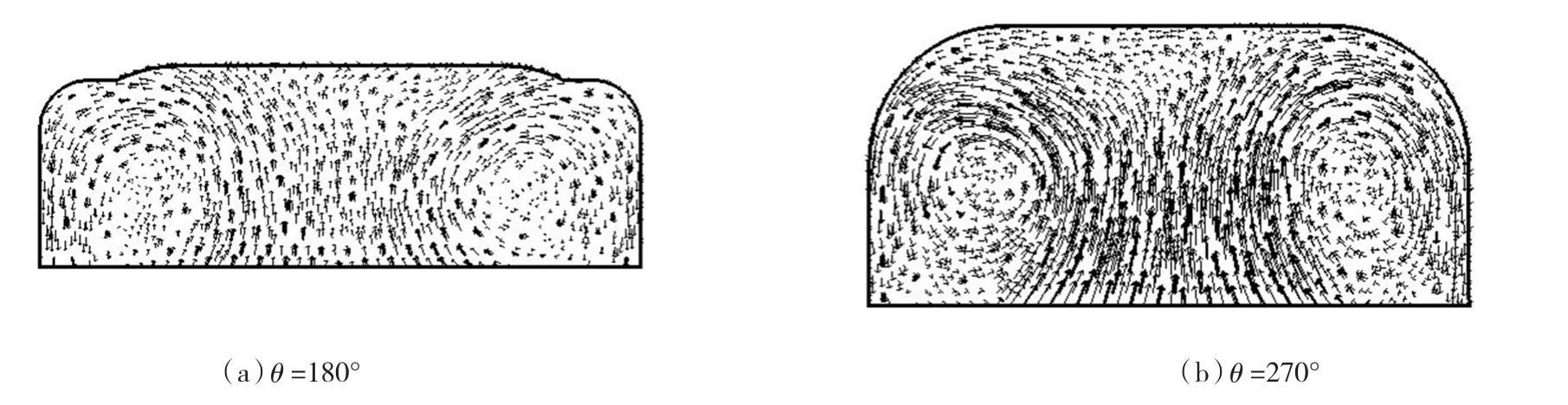

相对应的,原蜗壳和切削后蜗壳不同蜗壳流道(不含叶轮流道)周向截面上的速度矢量如图12,13所示,原蜗壳中,不同周向截面上的回流区大致上沿中间轮盘对称分布。切削后的蜗壳中,蜗壳流道内的涡流尺寸有些许增大,如图12(b)、13(b)所示。受切削位置影响,θ=270°截面上,切削处的涡流向另一侧的涡流处挤压。结合速度云图和速度矢量图可以得出,蜗壳切削后,蜗壳流道内的涡流尺寸稍微增大,但涡流强度降低,受切削位置影响,回流区向另一侧挤压。

图12 原蜗壳流道不同周向截面的速度矢量Fig.12 Velocity vectors of different circumferential sections of the original volute flow channel

图13 切削后蜗壳流道不同周向截面的速度矢量Fig.13 Velocity vectors of different circumferential sections of the volute flow channel after cutting

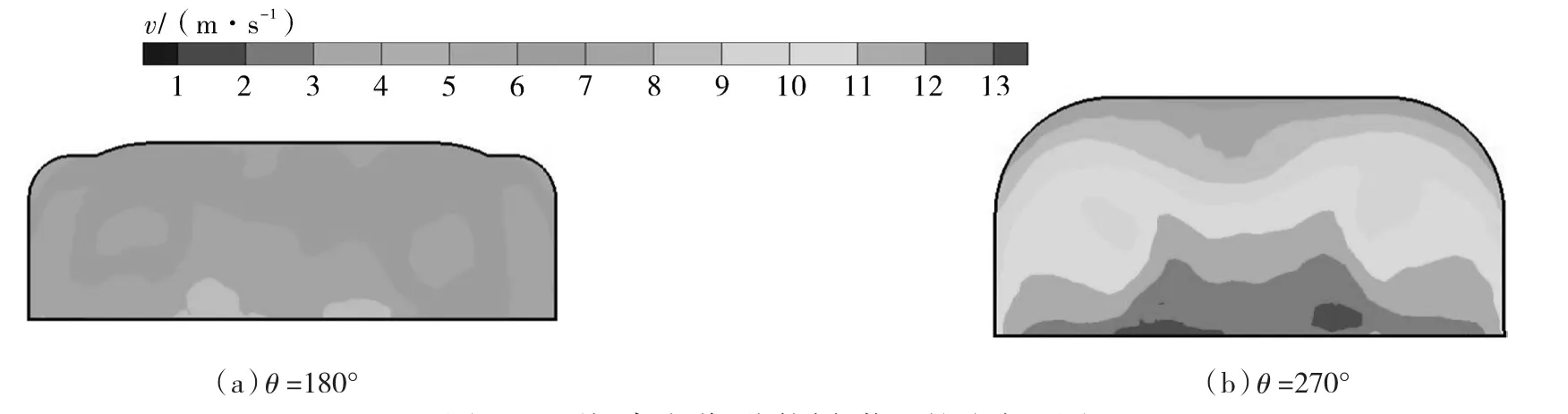

3.4 蜗壳出口位置分析

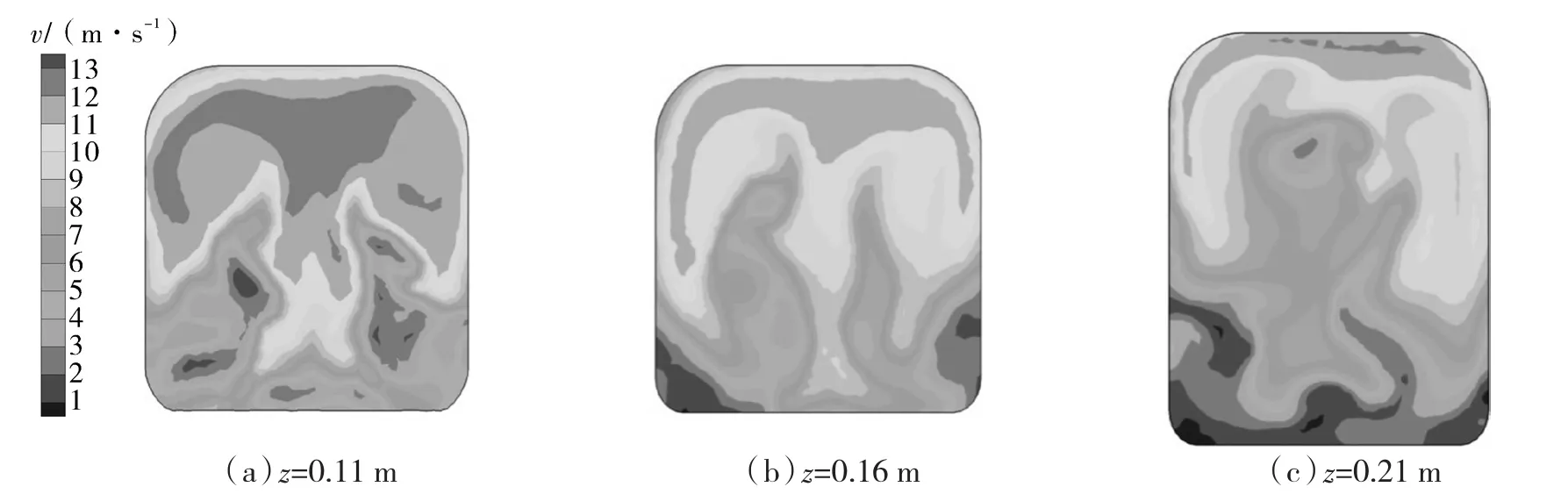

原蜗壳和切削后蜗壳不同出口截面的速度云图如图14,15所示,原蜗壳中,不同蜗壳出口截面上的速度分布和回流区也大致上沿中间轮盘对称分布。蜗舌侧的速度偏低,相对应的扩压侧的速度较高,由此可知,蜗壳流道的高速气流主要沿蜗壳扩压侧流出。蜗壳出口截面流道内主要存在两对涡流,分别位于蜗壳扩压侧和蜗舌侧。蜗壳切削后,切削后的一侧蜗壳流道中,高速区的面积明显减小,涡流强度减弱,且速度分布不再沿轮盘对称分布。由速度矢量图可知,蜗壳出口截面内的涡流数量明显增多,且涡流分布的规律性较差,流动稳定性减弱。

图14 原蜗壳不同出口截面的速度云图Fig.14 Velocity distributions of different outlet sections of the original volute

图15 切削后蜗壳不同出口截面的速度云图Fig.15 Velocity nephogram of different outlet sections of the volute after cutting

4 结论

(1)对于蜗壳轴向,从轮盘到集流器方向,原蜗壳中流动稳定性逐渐减弱,蜗壳切削导致该方向的流动状况进一步恶化。蜗壳切削不仅对局部切削位置附近的流场产生明显影响,而是会延伸影响到整个风机内流场。

(2)对于蜗壳周向,蜗壳切削后,蜗壳流道内的涡流尺寸稍微增大,但涡流强度降低,受切削位置影响,回流区向另一侧挤压。

(3)对于蜗壳出口区域,蜗壳切削后,蜗壳出口截面内的涡流数量明显增多,涡流强度减弱,且涡流分布的规律性较差,流动稳定性减弱。

因此,受周围结构件的影响,对蜗壳局部切削时,应充分考虑蜗壳切削对整个流场稳定性的影响。如果需要对蜗壳局部进行切削时,应避免对蜗壳扩压段进行较大尺寸的切削,可以适当在蜗壳周向角度为θ=90°附近进行适当切削。