固溶时效工艺对GH4169高温合金组织和性能的影响

2021-09-10李荣之曹征宽欧红燕张全新

李荣之,曹征宽,欧红燕,张全新

(重庆钢铁研究所有限公司,重庆 400084)

GH4169是一种镍基高温合金,在650 ℃下具有优异的抗疲劳、抗蠕变、耐腐蚀和抗氧化性能,成为航空航天领域应用最为广泛的高温合金,在高温合金年产量中占45%以上[1-2]。GH4169的合金组元中Ni、Cr含量较高,基体相为面心立方γ相,主要强化相为γ″(Ni3Nb),此外合金中含有辅助强化相γ′ (Ni3AlTi)、δ相和碳化物[3],通过采用固溶时效处理工艺获得。相关文献表明,GH4169合金中的γ″相、γ′相以及δ相析出的温度范围不同、相同温度下不同保温时间的析出效果不同,其组成相的差异对合金的力学性能产生不同的影响[4],因此固溶时效处理温度和时间的变化对于合金的组织产生重要的影响。有研究表明,940~1060 ℃范围进行固溶处理时,δ相的析出和溶解规律不同[5];GH4169合金在750 ℃下500 h、1000 h、1500 h、2000 h的对比试验中,随着时效时间延长γ′相长大粗化、γ″相尺寸增大并向δ相逐渐转化,体积分数下降[6],组织的变化对该合金的抗疲劳性能产生重要影响[7-8]。

本文通过对GH4169高温合金在不同固溶和时效温度下进行热处理,对比不同热处理工艺下的显微组织特征和显微硬度特点,分析文中所述不同工艺条件下GH4169的组织和性能的变化。

1 实验材料及方法

1.1 实验材料

实验材料选用GH4169热轧板材,化学成分如表1所示。

表1 实验材料的化学成分(质量分数,%)

1.2 实验方法

GH4169的典型热处理工艺为固溶、时效处理,温度和时间是影响材料组织的重要因素。其固溶处理的温度依据所需的性能不同,分为标准热处理工艺和高强热处理工艺,为了提高强度可采用更高的温度进行固溶,加热温度达到1010~1065 ℃,时效处理温度620~720 ℃。将GH4169高温合金板材样块切割成10 mm×10 mm×20 mm试样,分别按照表2所示的工艺进行固溶和时效处理。将热处理后的试样制备成金相试样,对于镍基合金选用的腐蚀液应为硫酸铜盐酸水溶液,其常用于奥氏体不锈钢和镍基高温合金,腐蚀液配比为5 ml硫酸、20 g硫酸铜、150 ml盐酸、80 ml水配成的混合溶液,试样于室温下在腐蚀液中浸蚀10-30秒之后吹干即可,然后采用光学显微镜对其显微组织进行观察,采用显微硬度对不同热处理工艺下的试样进行硬度检测。

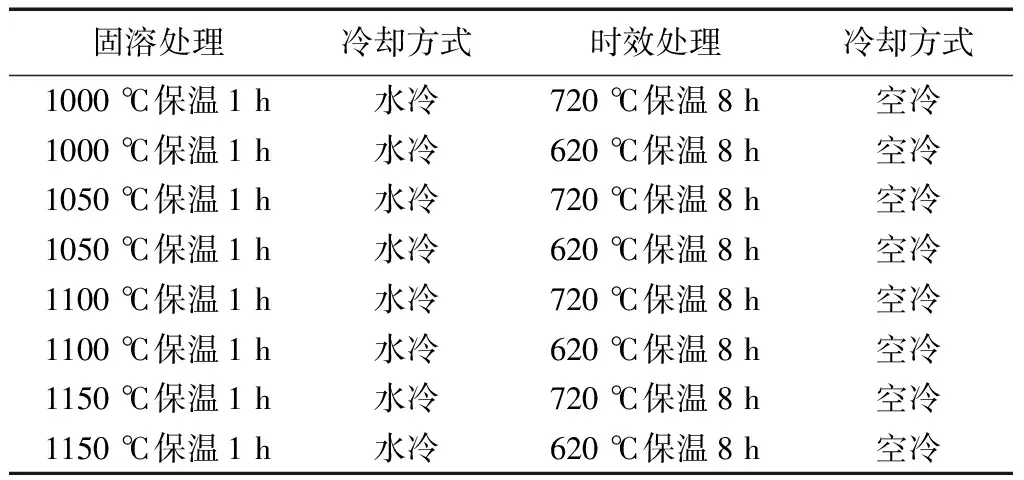

表2 固溶时效工艺

2 实验结果

2.1 显微组织

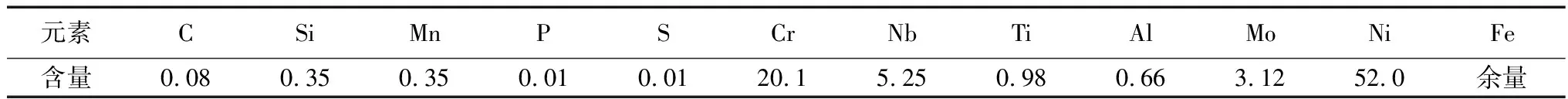

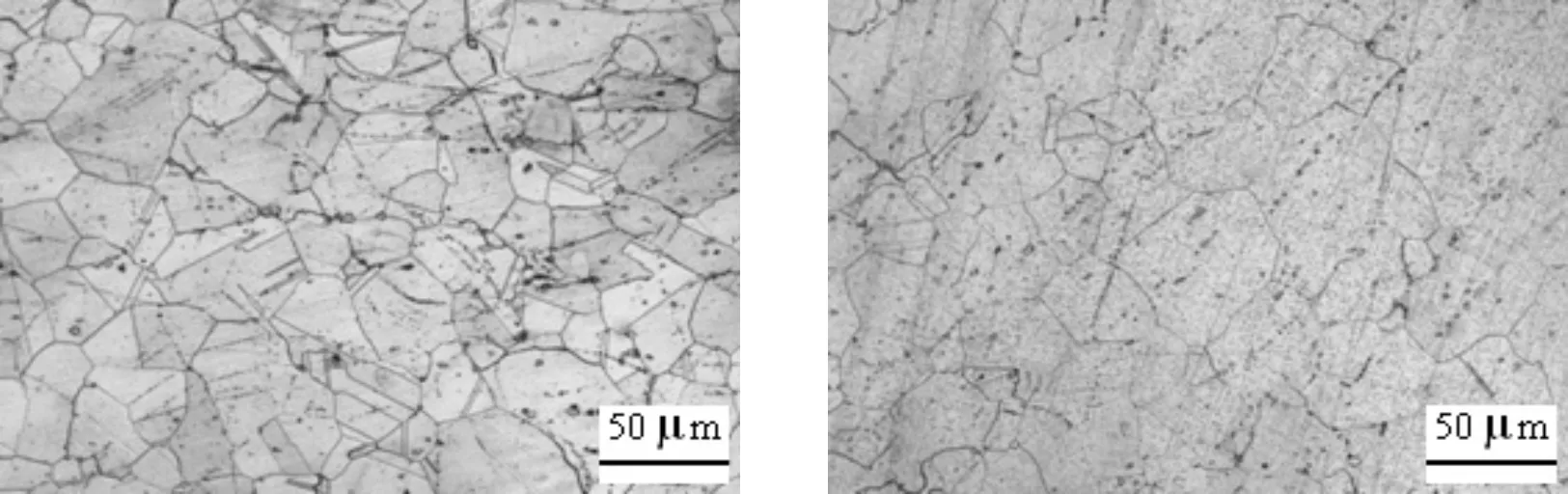

对未经热处理的热轧态GH4169合金进行显微组织观察,如图1所示。图中可以看出,合金中的组织晶粒形态明显,晶界清晰,呈颗粒状,组织分布有一些不连续的碳化物。未处理的试样基体为γ相,且在基体相中析出了碳化物。有γ′和γ″强化相、平衡相δ的存在。晶粒尺寸较大,约为100 μm左右,晶粒形状呈现不规则状。

图1 热轧态组织Fig.1 Microstructure in hot rolled state

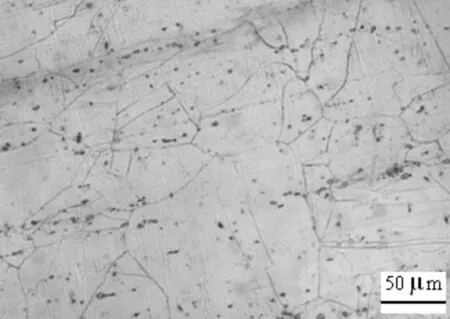

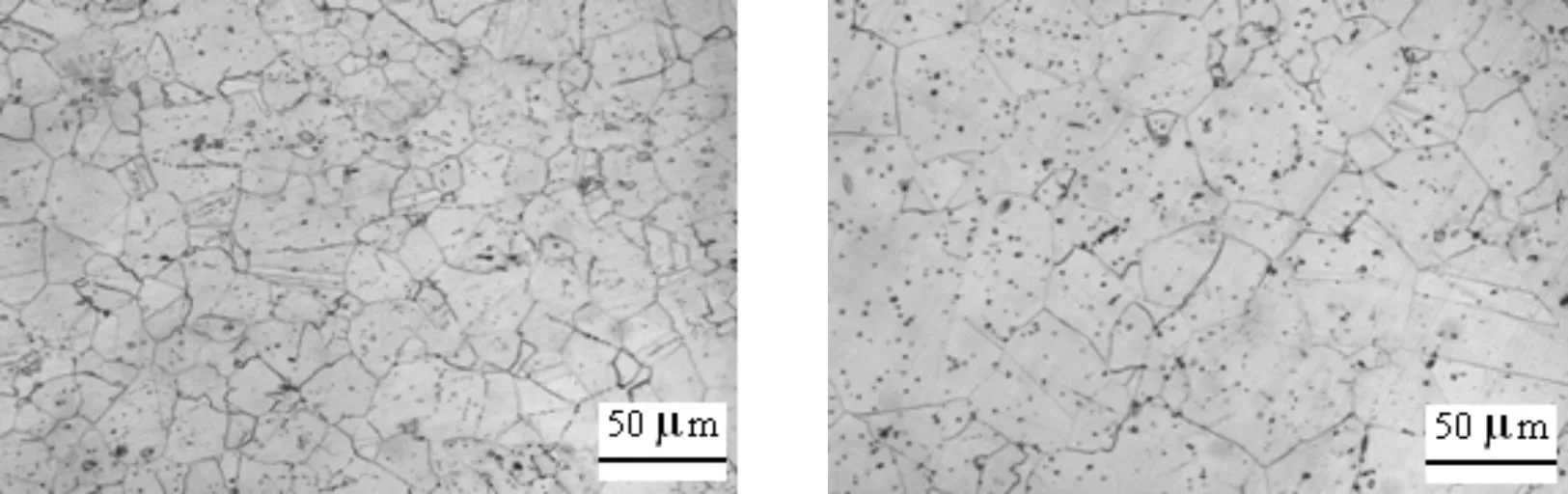

在不同固溶处理温度下进行720 ℃时效处理后的显微组织如图2所示。在1000~1100 ℃进行固溶处理时,随着温度的增加,晶粒形态变化不大,但组织明显细化,1150 ℃进行固溶时效处理后的组织相比于1100 ℃下变粗。热处理后的显微组织与未经热处理状态相比,形态差异不大,但从组织对比中可以看出,1000 ℃、1050 ℃下进行固溶时效处理后的组织中碳化物的析出并不明显,1100 ℃和1150 ℃处理后的组织中深色析出产物数量有所增加,其中1150 ℃处理时的晶粒内部有均匀分布的细小黑色颗粒状组织。上述4种固溶温度时效处理的显微组织中,基体均为γ相。

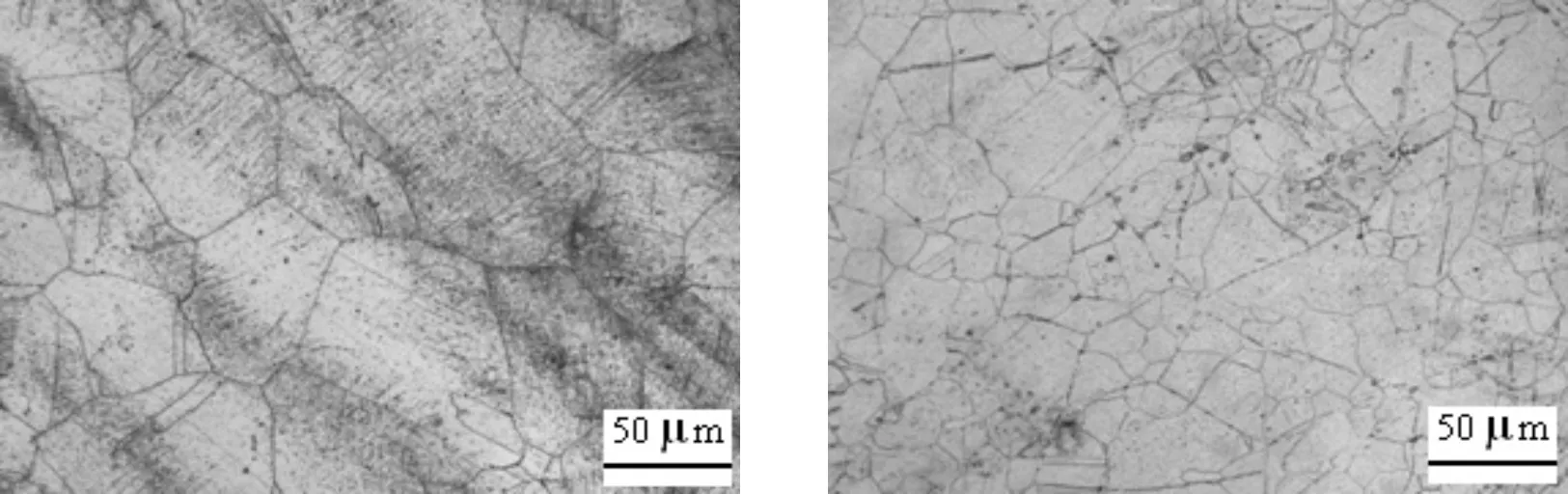

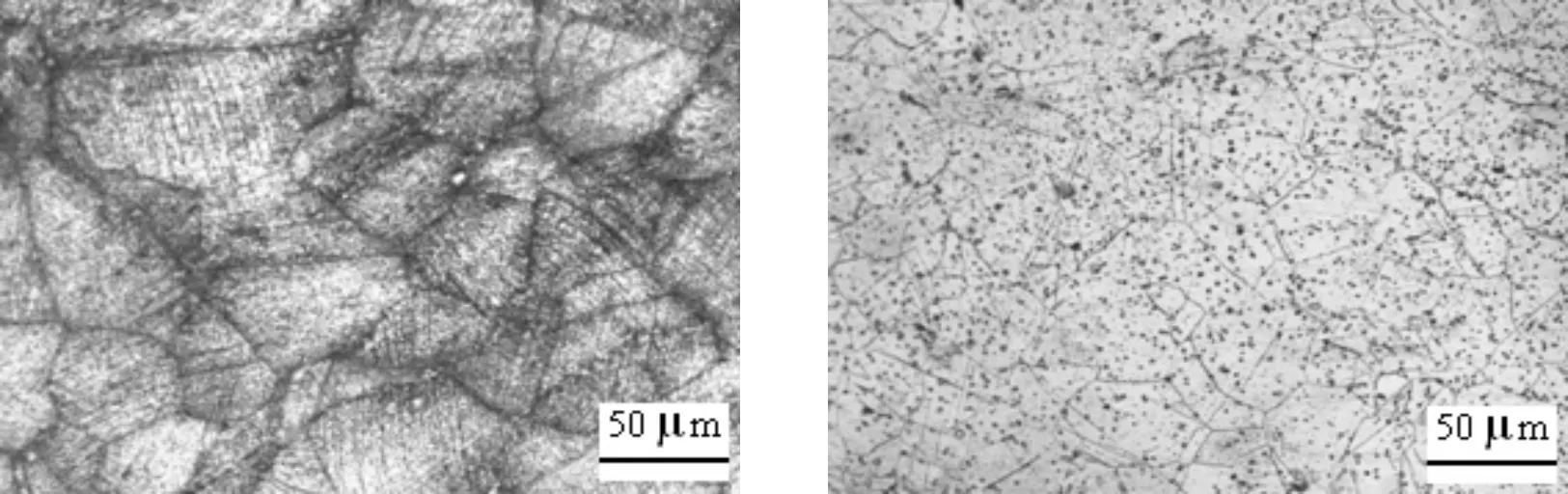

在不同固溶温度下进行620 ℃时效处理后的显微组织如图3所示。1000 ℃固溶、620 ℃时效处理后的组织晶粒明显粗化,晶界变厚,但在1050 ℃固溶、620 ℃时效晶粒明显细化,晶界变薄,在晶粒内部出现大量的均匀分布的黑色的颗粒状组织,分布均匀。1100 ℃固溶、620 ℃时效后,其组织形态呈现出颗粒状、大小均匀的组织,晶内出现孪晶,但深色颗粒状组织明显变少;相比于1100 ℃下的处理,1150 ℃固溶、620 ℃时效处理后的基体组织与1100 ℃下相差不大,但是其内部的深色颗粒状组织含量增加,呈不连续分布。

(a)1000 ℃ (b)1050 ℃

(c)1100 ℃ (d)1150 ℃图2 不同温度固溶的720 ℃时效组织Fig.2 Microstructure aged at 720 ℃ after solid solution at different temperatures

(a)1000 ℃ (b)1050 ℃

(c)1100 ℃ (d)1150 ℃图3 不同温度固溶的620 ℃时效组织Fig.3 Microstructure aged at 620 ℃ after solid solution at different temperatures

2.2 显微硬度

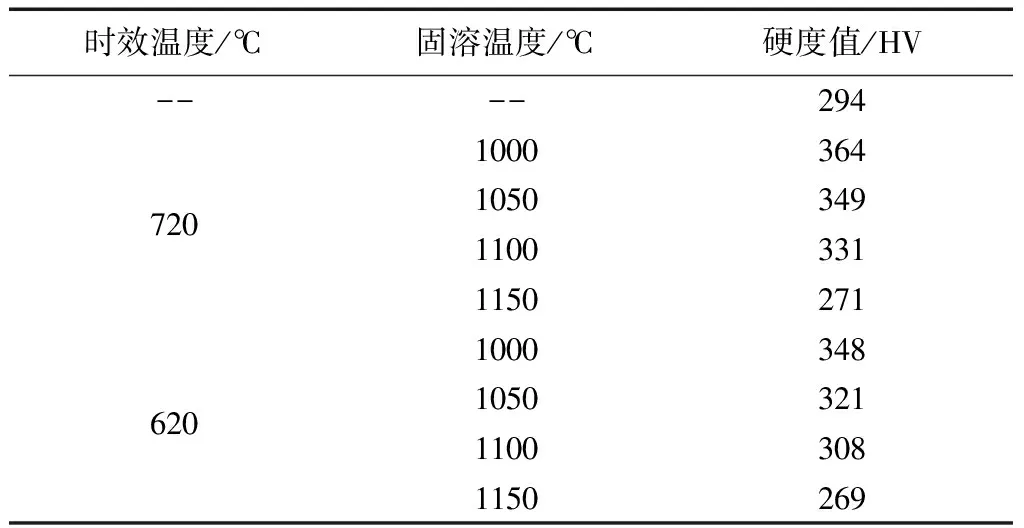

采用维氏硬度计对试样进行硬度检测,结果如表3所示。

从表3可以看出,两种时效工艺下,随着固溶温度的增加,其显微硬度均出现下降趋势,1000 ℃下固溶并时效处理相对于其它温度固溶时效处理的硬度为最高值, 在相同固溶温度处理下,620 ℃时效获得的硬度比720 ℃低,在1150 ℃进行固溶并时效处理后,其硬度低于未经热处理的硬度,因此从显微硬度的对比上可以看出,采用较低的固溶温度和较高的时效温度处理能够获得较高的显微硬度。

表3 不同处理工艺下的显微硬度

3 结果分析

镍基高温合金中主要含有两种碳化物,即一次碳化物和二次碳化物,在凝固初期和熔融金属状态时形成的一次碳化物,主要是TiC、NbC。碳化物中原子排列紧密,键合力强,后续热处理中比较稳定,基本不参与转变,碳化物有控制晶粒长大的作用[8]。晶界上析出的一次碳化物硬而脆,易脱落形成孔洞,在变形过程中还会阻碍位错运动,导致合金的机械性能下降。γ′为面心立方晶系的稳定相,在600~820 ℃时析出,在840 ℃以上时发生溶解。γ′相与基体相的界面能很低,具有很好的组织稳定性。在合金中,这一相的含量较少,一般析出细小的颗粒,对合金产生强化作用。γ″为体心立方结构的亚稳定相,作为一种过渡相,在高温下会发生γ″相向δ相的转变,并丧失沉淀强化的作用,导致材料强度的降低。γ″相在595~870 ℃时析出,在870 ℃以上发生溶解。平衡相δ是一种正交晶系的稳定相,其形貌和数量取决于热处理工艺参数,在780~980 ℃时析出,在982~1037 ℃之间发生溶解,并在1020 ℃以上时可以完全溶解。δ相主要沿晶界分布,在晶界产生钉扎作用,能阻碍晶粒的长大。合金中δ相含量过少,会导致材料出现缺口敏感性,而δ相含量过多,会导致强度的下降,因而必须将δ相控制在一定范围内。GH4169高温合金在1000 ℃固溶处理后,当时效处理温度从720 ℃降低到620 ℃时,硬度降低,相比较未热处理状态其硬度有一定提高,是由于平衡相δ固溶处理时部分溶解所引起的。GH4169高温合金在1000 ℃以上固溶时效处理后,720 ℃时效的硬度均高于620 ℃,时效处理后硬度下降与强化相γ′和γ″的析出减少有关。时效处理主要是为了获得沉淀强化,固溶处理后基体γ相经时效处理析出强化相γ′和γ″,在720 ℃时强化相γ″的析出更为充分,时效强化效果更为明显,另一方面的原因是亚稳态相γ″析出后部分转化为平衡相δ,而平衡相δ对硬度产生不利影响,导致硬度下降。

4 结论

本实验以GH4169高温合金热轧板材为实验材料,对其进行不同温度条件下的固溶和时效处理,对其显微组织进行观察和显微硬度的试验,得到如下结论:

(1)在1050 ℃、1100 ℃、1150 ℃下固溶处理后进行720 ℃时效处理,其晶粒明显细化,1100 ℃下晶粒最细,随着固溶处理温度的升高,时效析出的第二相含量增加。

(2)在不同温度固溶并进行620 ℃时效处理工艺中,1050 ℃固溶时效工艺晶粒细化,时效析出相的含量最多,分布均匀,高于1050 ℃固溶并时效后的显微组织均比未经处理的组织细小。

(3)在1000 ℃进行固溶并经时效处理后材料获得的显微硬度最高,在1050 ℃以上随着固溶处理温度的升高,固溶时效硬度下降。