江阴兴澄特钢3#高炉长寿经验的总结

2021-09-10刘运峰郝亚伟

刘运峰,郝亚伟

(江阴兴澄特种钢铁有限公司炼铁厂,江苏 江阴 214429 )

江阴兴澄特钢炼铁分厂3#高炉(530 m3)于2005年1月开炉投产,至2016年6月停炉,期间无中修,一代炉役寿命达到11年5个月。一代炉役共生产铁水732.95万吨,单位炉容出铁量已经达到13829 t/m3。小高炉寿命一般8~10年,兴澄3#高炉寿命在500m3高炉中算得上长寿高炉。下面对3#高炉的长寿经验进行总结:

高炉长寿是一项系统工程技术,它涉及到设计、选材、建造、生产、维护等诸多方面。国内外长寿高炉的生产实践证实:科学合理的设计和优良的施工建造是实现高炉长寿的基础条件,而生产实践中科学合理的高炉生产操作与日常维护对实现高炉长寿具有积极的作用,同时也是弥补设计和建造不足而达到高炉长寿目标的关键。[1]

1 优化炉型设计,为高炉长寿打下基础。

高炉寿命与炉型设计密切相关,合理的炉型是高炉长寿的先天因素,国内外很多高炉投产后3~5年发生烧穿与高炉设计有很大关系。

炉缸是高炉冶炼的起点和终点。炉缸内型参数设计是高炉内型参数设计的基础,同时也是高炉能否强化冶炼和高炉长寿的先决条件。合理的死铁层深度是抑制铁水环流和减轻象脚状异常侵蚀的有效措施。死铁层深度一般为高炉炉缸直径的20%~23%,3#高炉设计的死铁层深度为1.121 m,炉缸直径为5.65 m,为炉缸直径的19.84%。随着入炉原料含铁品位的提高和高炉的强化冶炼,炉缸容积也不断增大。适当增大炉缸容积,能缓和渣铁对炉缸侧壁的冲刷力,减少高炉在高冶强下出现憋压现象。另外适当增大炉缸容积,能提高炉缸的蓄热能力,有利于冶炼低硫铁水。根据生产实践,炉缸容积一般占炉容的16%~18%为宜,[2]兴澄3#高炉的炉缸容积占炉容的15.48%,目前看来相对小些。

高炉炉腹处于风口回旋区之上,软熔带的根部,是高炉炉衬侵蚀最快的区域,也是高炉长寿的关键。炉腹部位砌筑优质耐材,如氮化硅结合碳化硅砖也只能维持3年左右的时间。炉腹部位的寿命主要靠强制冷却,在内衬表面形成渣皮对冷却壁进行保护。炉腹角过大,可能造成边缘煤气流过分发展,不利于在炉墙形成稳定的渣皮保护层。炉腹角过小,炉腹收缩大,可能造成中心气流过分发展,同时也不利于炉料的顺利下降,影响高炉顺行。因此,合理的炉腹角对形成稳定渣皮、保护冷却壁免受损坏起着至关重要的作用。3#高炉设计的炉腹角为81.119°。

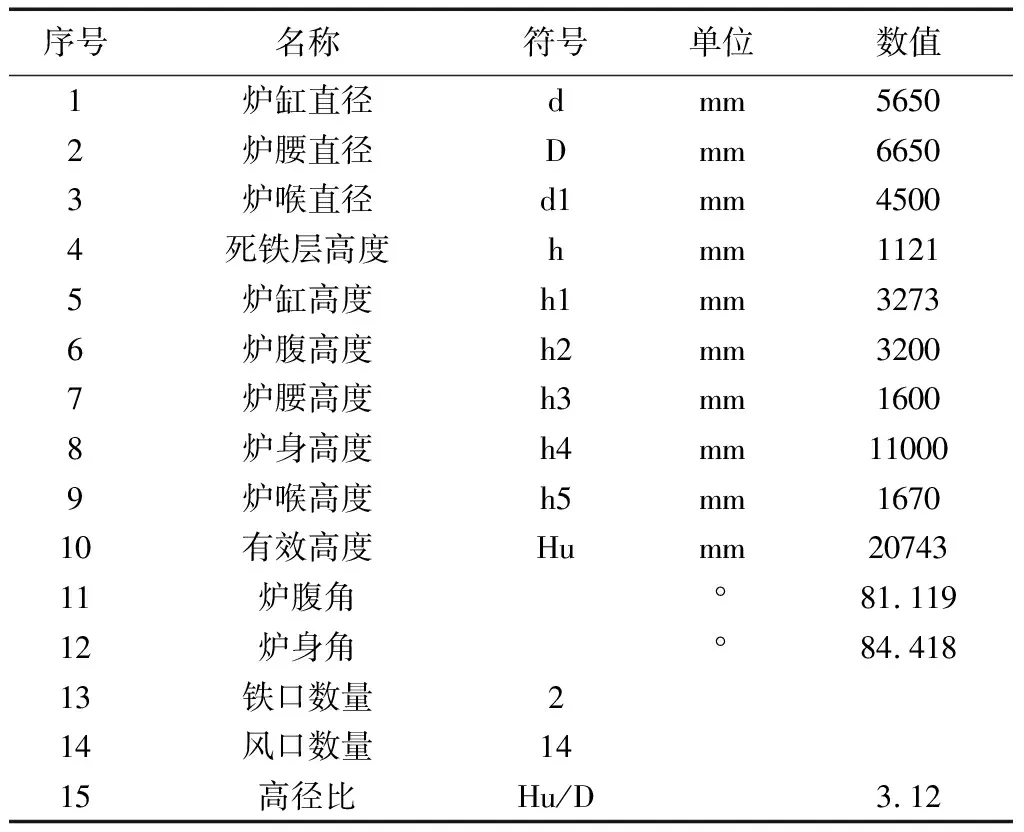

兴澄3#高炉有效容积为530 m3, 设计14个风口,2个铁口。采用矮胖炉型,高径比3.12,具体尺寸如表1所示:

表1 530 m3高炉参数

为实现高炉长寿,3#高炉选用当时成熟、经济、质优的耐材。炉底炉缸材质和砌体结构配置如下:炉底第1~4层采用国产半石墨小块炭砖,炉缸部位采用微孔模压小块炭砖。炉缸内壁及炉底炭砖上部采用复合棕刚玉质陶瓷杯结构。铁口区、风口区砌砖为复合棕刚玉砖。炉腹、炉腰和炉身下部砌砖为高铝砖,炉身上部砌砖为致密粘土砖。

炉体冷却采用开路水冷却,冷却器采用板、壁结合模式。

2 稳定气流分布,维护好铁口,提高炉体寿命。

2.1 控制合理的煤气流分布

煤气流的合理分布极其重要。煤气流的分布对高炉耐材冲刷和冷却设备破损、炉缸工作状态、软熔带的位置和形状等都起决定作用,它是确保炉况稳定和高炉长寿的核心和关键。

合理的送风制度和热制度是保证高炉炉况稳定和顺行的前提。在送风制度上通过调剂风速和理论燃烧温度,保证炉缸均匀活跃,初始煤气流分布合理。3#高炉使用直径115 mm、120 mm两种尺寸的风口小套,根据炉况调整风口面积,促进高炉稳定、顺行。3#高炉风口面积为0.152 m2,风量基本维持1400~1500 m3/min,实际风速255 m/s,鼓风动能7600 kg·m/s。理论燃烧温度控制在2100~2250 ℃。热制度上控制物理热1450~1470 ℃,[Si]0.35~0.5。炉况稳定顺行,下料顺畅,炉前渣铁流动性良好。根据原燃料条件,在装制上采用适当抑制边缘,开放中心的布料模式,促进了炉况长期稳定顺行。适当抑制边缘气流,可以减少煤气流对高炉内衬的冲刷;开放中心,可以保证强有力的中心气流,有利于炉况顺行,同时利用中心气流还可以起到排锌、排碱的效果。

2.2 针对溜槽存在的问题,合理改造溜槽提高布料的准确性和稳定性。

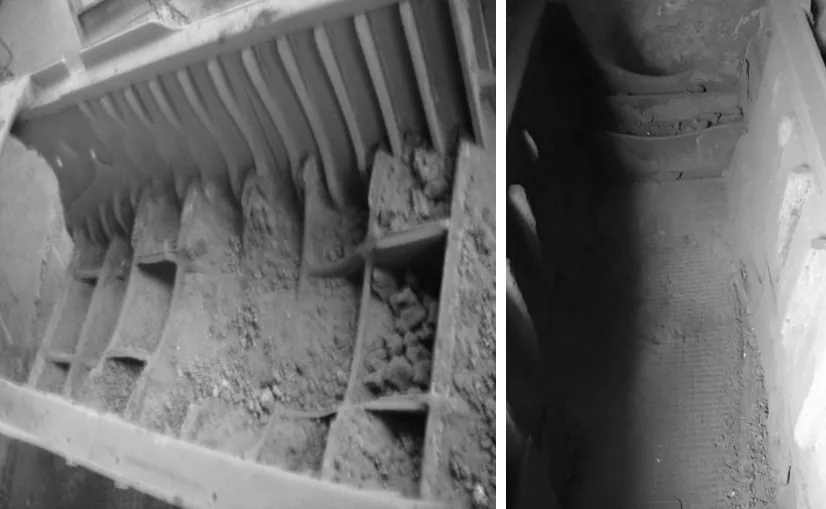

原布料溜槽采用“料打料”模式,在实际生产中易引起溜槽变形、衬板脱落和磨穿漏料等问题,对上部布料影响较大。

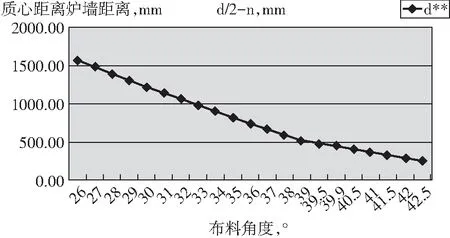

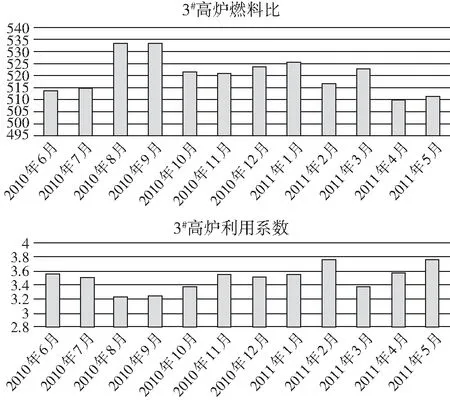

2006年度5月份和9月份,3#高炉曾发生两次较严重的炉况失常。期间一直采用小角度布料,才能维持高炉的相对顺行。经查系溜槽磨损后布料流束不成型,布料过程料打到溜槽后偏散,无法找到准确的角度,只能被动退角度维持生产。后续生产中甚至出现溜槽磨穿,引起炉况失常事故。炼铁技术人员经过外出考察交流论证后对溜槽进行改造,取消“料打料”溜槽,改用平板溜槽。改造使用后对新溜槽进行布料测试,选用最佳布料角度。初期3#高炉使用的角度在26~30°之间,经布料测试后对溜槽布料角度进行实践优化,最终以34~37°为最佳使用角度。从2008年开始3#高炉炉况开始转顺,利用系数不断提高,燃料消耗不断降低。高炉顺行、稳定后,煤气流对炉衬冲刷和侵蚀大幅降低,对延长炉体寿命起到良好的作用。

2.3 加强铁口维护,排尽渣铁

炉前渣铁排放对高炉长寿起着至关重要的作用。铁口长期打不进泥、堵口跑泥,造成铁口偏浅。不但渣铁出不尽,还会造成铁水对炉缸侧壁的侵蚀,引起炉缸侧壁温度升高,给高炉长寿带来威胁。

图1 改造前、后溜槽对照图

图2 3#炉布料测试图

图3 溜槽改造后高炉燃料比和利用系数

炉前出渣铁作业和炉缸的活跃性密切相关,炉缸活跃性好,说明死料柱透液性好,大部分铁水通过死料柱焦炭流到出铁侧铁口,铁水环流变小,减轻了铁水对炉缸侧壁的冲刷,同时有利于出尽渣铁。[3]

合理的铁口深度是保证渣铁出尽的基本条件,日常操作中控制铁口深度在1800~2000 mm。3#高炉设置南、北两个铁口,开铁口间隔时间控制在25 min内,铁流2~3 t/min,出铁时间在60~90 min。由于渣铁及时排尽,减少憋压现象,为炉内操作创造了条件,促进了初始煤气流的合理分布。

3 加强炉役后期炉体维护,延长高炉寿命

3.1 铸铁冷却壁受到高温冲击及物料的机械冲刷,在渣皮频繁脱落和黏结过程中所遭受的损害尤为严重,极易损坏冷却壁。因此,预防炉身黏结和对炉身黏结渣皮的恰当处理非常关键。为了保护冷却壁不受损坏,高炉需要一定厚度的渣皮来保护冷却壁,渣皮厚度要适当,不能太薄,也不能太厚。渣皮厚薄通过水温差和各段冷却壁温度高低来判断,高炉炉型管控的目的就是控制炉型合理。在日常控制中,增加水温差检测频次和记录工作当做管理水系统工作的重中之重。

3.2 3#高炉进入炉役后期,炉缸炭砖部分热电偶温度偏高,作业区制定了预警管理和应急方案,预防发生炉缸烧穿事故。2013年6月份,炉底一层炭砖下方有两点温度异常升高且波动较大,最高达到700 ℃以上。3#高炉采用加入钒钛矿在炉缸中生成高熔点的TiC、TiN及Ti(CN)对炉缸、炉底起到保护作用。加入量按TiO2入炉量5~7kg/t,同时将炭砖温度高的风口直径由115 mm调整为110 mm。2013年7月20日3#高炉年修10天,利用年修机会对炉缸炭砖高温报警处进行钻孔压浆,7天后炭砖温度逐步降低到500 ℃左右。

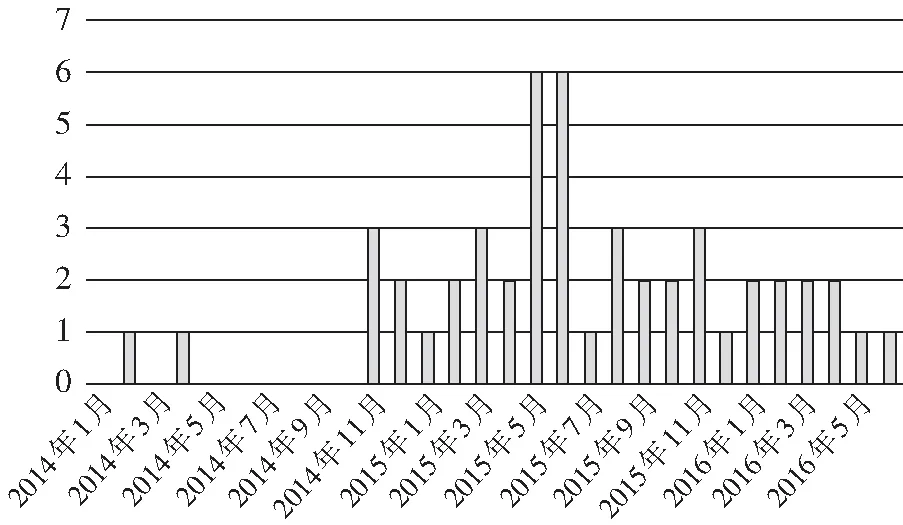

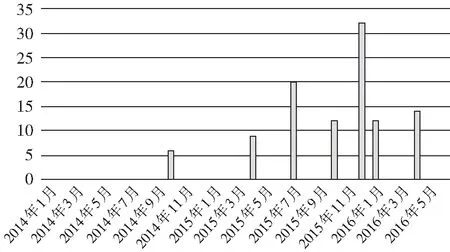

3.3 做好炉役后期炉体维护工作。由下表可以看出3#高炉自2014年之后进入炉役后期,炉腹至炉身下部冷却设备开始大量破损。3#高炉通过增加点检频次由每班4次增至6次、增加炉体查漏频次、安装炉壳测温热电偶、对发红炉皮进行打水冷却,利用检修机会对破损的冷却壁安装铜冷却柱和炉体压浆等手段加强对炉体管理,防止炉壳烧穿。操作上采用抑制边缘气流,开放中心气流,减氧、降顶压,提高炉温[Si]按0.4%~0.6%,物理热提至1480~1500 ℃等手段,提高3#高炉运行的安全性。

图4 2014~2016年3#高炉冷却壁破损图

图5 2014~2016年3#高炉炉体安装铜冷却柱统计图

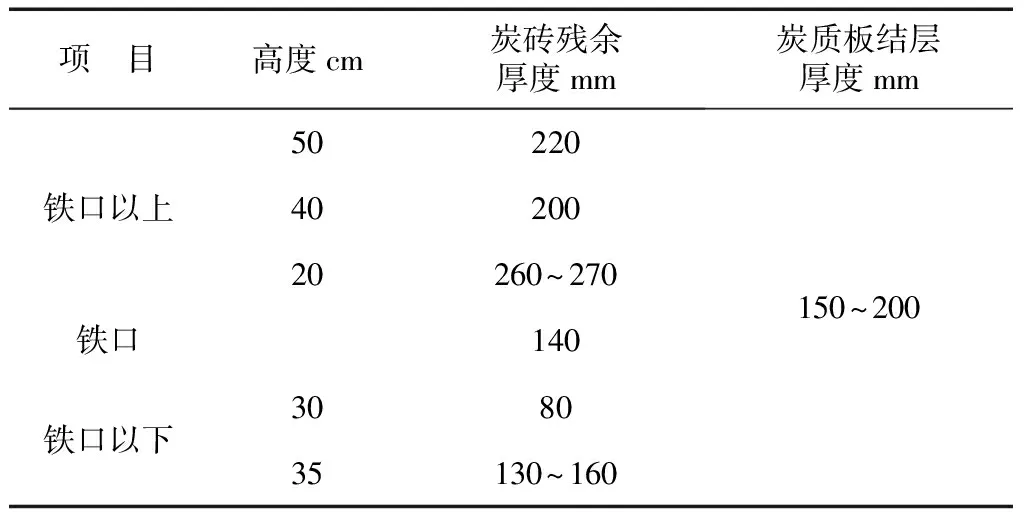

通过采取以上措施,兴澄3#高炉实现一代炉龄长达11年5个月的长寿生产纪录。3#高炉扒炉后并对炉缸南铁口部位炭砖进行测量,其数值如表2所示:

表2 炉缸铁口部位碳砖测量结果

图6 3#高炉扒炉图

4 总结

(1)优化炉型设计是高炉长寿的基础,炉型设计时要认真分析长寿高炉的炉型参数特点,结合炼铁原理及高炉操作实践,优化设计出科学、合理的炉型。

(2)日常操作中要制定科学的操作参数,控制合理的气流分布,适当抑制边缘、发展中心气流,保护好炉体耐材。

(3)炉前加强出铁管理,维护好铁口,减少环流对炉缸的侵蚀。

(4)炉役后期要采用多种护炉措施如硬力压浆、喷涂造衬、安装铜冷却棒、钒钛矿护炉、降低冶强等延长高炉寿命。