板式橡胶支座抗压弹性模量与形状系数的关系

2021-07-23张学文赵贵英谷立宁常广忠庞二红

张学文,赵贵英,谷立宁,常广忠,庞二红

(衡橡科技股份有限公司,河北 衡水 053000)

板式橡胶支座是由多层薄钢板与多层橡胶片硫化粘合而成的一种橡胶制品,是连接桥梁上部结构和墩台的重要部件。其主要功能是将桥梁上部结构的反力可靠地传递给墩台,同时能适应梁体结构所需要的变形(水平位移及转角)。板式橡胶支座常用标准是我国交通运输部发布的JT/T 4—2019《公路桥梁板式橡胶支座》。

本工作对不同形状系数的板式橡胶支座进行试验,采用国内外不同的标准对其力学性能进行判定,并对其抗压弹性模量进行探讨。

1 实验

1.1 试验设备

YJW-5000型微机控制电液伺服压剪试验机,上海华龙测试仪器有限公司产品。其参数如下:最大试验压力 5 000 kN,剪切力 1 000 kN,摩擦力 300 kN,精度 1级。

1.2 试验方案

将板式橡胶支座放置在试验机承载板上,分别按照不同的标准进行相应试验。

(1)按照JT/T 4—2019附录A4.1对板式橡胶支座进行抗压弹性模量试验,按照附录A4.2对板式橡胶支座进行抗剪弹性模量试验。该标准中板式橡胶支座抗压弹性模量的计算公式如下。

式中:E为抗压弹性模量;G为抗剪弹性模量,一般取1.0 MPa;S为形状因数,应在5~12范围内。允许实测抗压弹性模量(E1)在E的基础上有±20%的偏差。

(2)按照新修订的GB/T 20688.4《橡胶支座第4部分:普通橡胶支座》(征求意见稿)附录A5.1对板式橡胶支座进行抗压刚度试验,按照附录A 5.2对板式橡胶支座进行抗剪弹性模量试验。

(3)按照EN 1337-3:2015《结构支座 第3部分:橡胶支座》附录H对板式橡胶支座进行抗压测试(检测方法为1级),按照附录F对板式橡胶支座进行抗剪弹性模量试验。

2 结果与讨论

2.1 试验数据

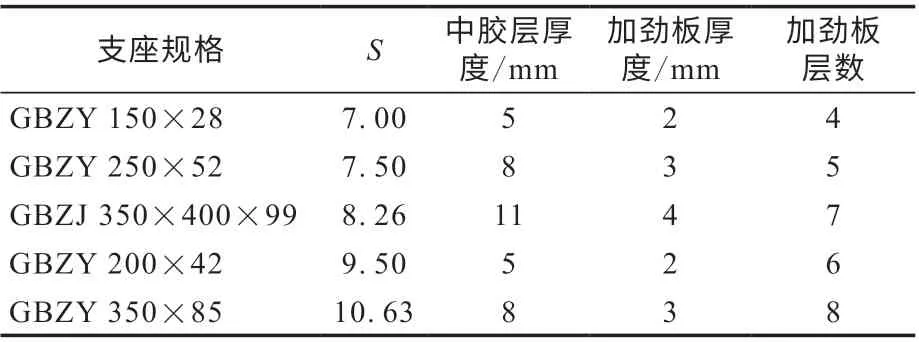

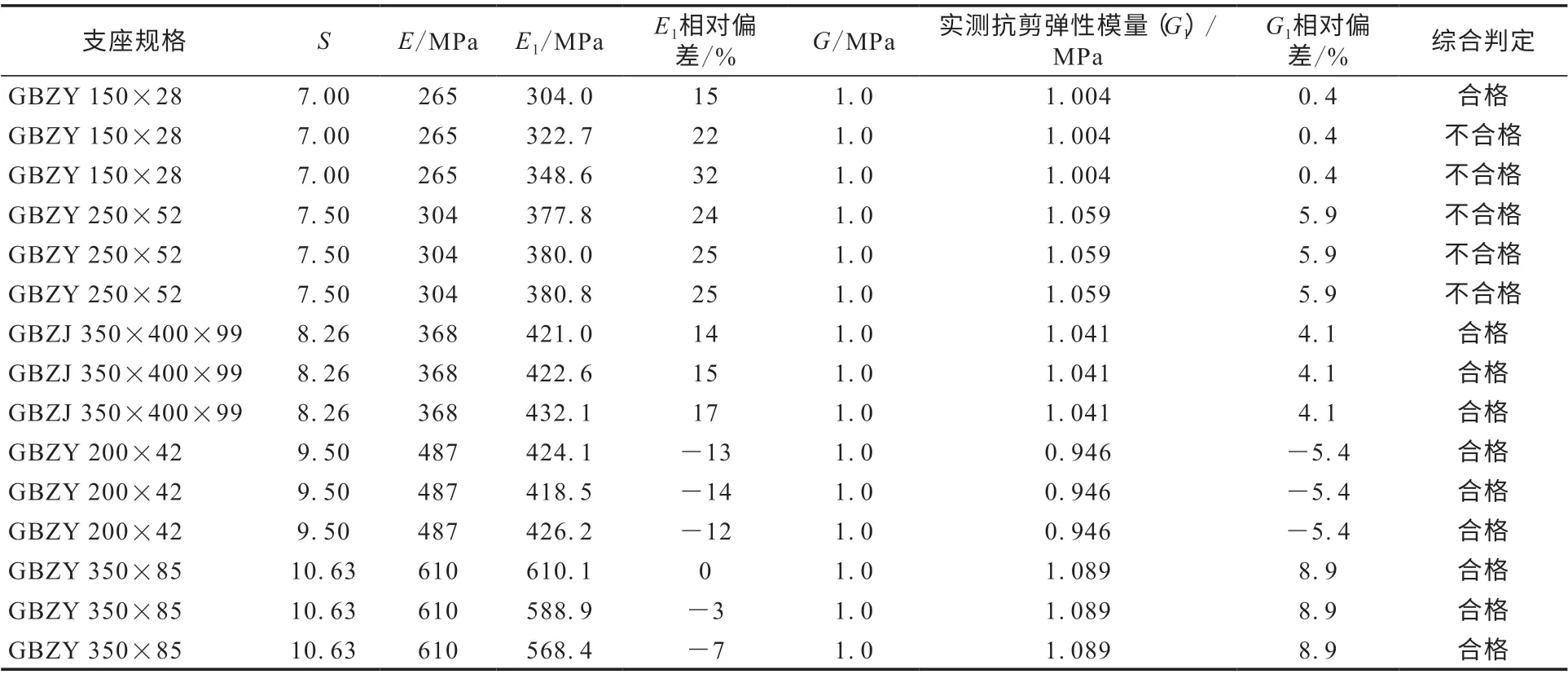

应用同种胶料生产5种不同形状系数的板式橡胶支座,其结构参数如表1所示。其力学性能按照JT/T 4—2019进行判定,结果如表2所示。

表1 试验用板式橡胶支座的结构参数

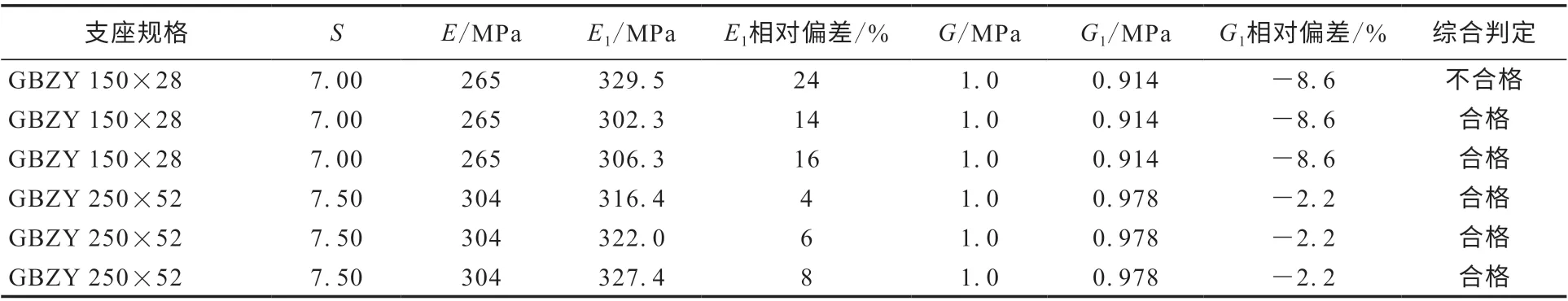

对表2中判定不合格的支座,更换胶料后重新生产并进行力学性能试验,按照JT/T 4—2019进行判定,结果如表3所示。

表2 不同形状因数板式橡胶支座按JT/T 4—2019测试的力学性能及其判定结果

表3 更换胶料后板式橡胶支座按JT/T 4—2019测试的力学性能及其判定结果

对表1所列的板式橡胶支座,按照GB/T 20688.4征求意见稿进行试验并重新判定,结果见表4。

表4 不同形状因数板式橡胶支座按GB/T 20688.4测试的力学性能及其判定结果

另选取一种规格的板式橡胶支座,按照3种标准进行试验并判定,结果如表5所示。

表5 按照不同标准测定的GBZJ 200×300×41板式橡胶支座的力学性能及其判定结果

2.2 E标准值分析

从公式(1)可以看出,板式橡胶支座的E与G和S有关。同一种胶料的硬度相同即G相同,2个参数确定后理论上E1也应该与E偏差不大。但从表2可以看出:当S较小时,E1为正偏差;当S较大时,E1为负偏差。参考公司积累的大量试验数据,分析原因可能是E的标准值不太合理,导致偏差参差不齐。

针对公式(1)的不合理性,还可以从国内E计算公式的演变和国内外相关计算公式的异同两个角度进行论证。

在我国,板式橡胶支座的E计算公式一直在变化,在不同时期对E计算公式的规定如表6所示。根据制定E计算公式的中交公路规划设计院的说明,E计算公式通过对样本数据进行回归方程计算得到。样本数据分别来自1992年做的147块支座试验和2003年标准修订时做的42块支座试验。

从表6可以看出,E与S的关系从早期的一次函数发展成了二次函数。可知,E计算公式仅是一个经验公式,而不是一个固定公式。

表6 我国对E计算公式的规定变化

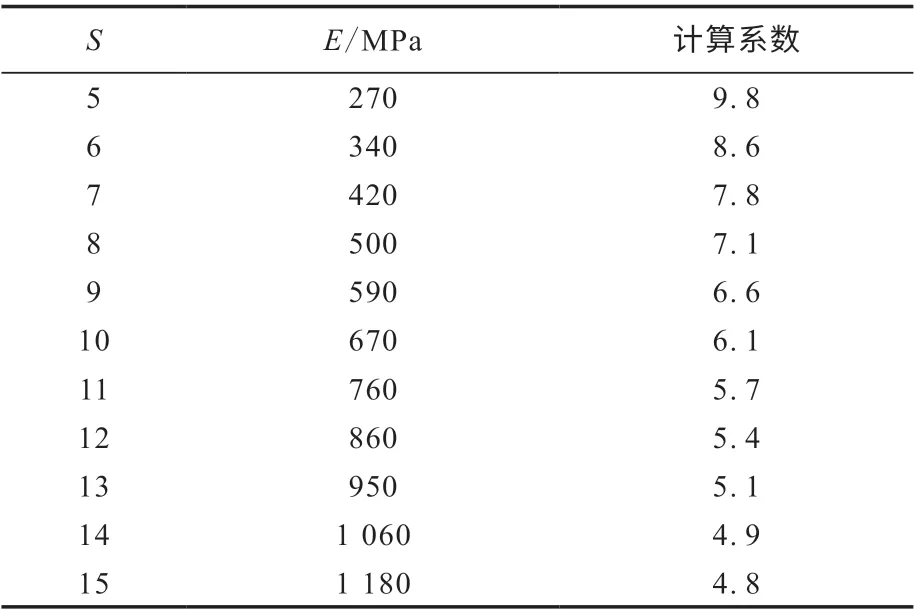

查看国内铁道行业标准TB/T 1893—2006《铁路桥梁板式橡胶支座》,该标准的样本数据来源于1979—1981年铁道部科学研究院对160块不同硬度、不同规格、不同厚度的板式橡胶支座进行的系统的力学性能试验[1]。该标准中未列出E的计算公式,仅给出了不同S的板式橡胶支座的E标准值(见表7)。

根据表7的E标准值,参考公式(1)可以反推出计算系数(G为1.1 MPa),可以看出计算系数并不是一个固定值,JT/T 4—2019中公式(1)的计算系数5.4是计算系数范围中的一个数值。因此,可以间接论证JT/T 4—2019中的E计算公式仅是经验公式。

表7 铁路板式橡胶支座的E与S的关系

查看国外标准,欧洲标准(EN 1337-3:2005)规定E=5.0GS2;美国标准(AASHTO-LRFD—2007)规 定E=6.0GS2;美 国 标 准(AASHTOLRFD—2012)规定E=4.8GS2。不同标准的E计算系数不同,并且相差较大,充分说明E计算值的不确定性,同时,其中规定的计算系数也仅为试验值。因此,E作为板式橡胶支座力学性能的判定依据不够严谨,参考国外经验,E计算公式仅可作为设计者估算支座竖向变形量的一种方法。

2.3 E与G的不匹配性

从表3可以看出,降低胶料硬度即降低G后,板式橡胶支座力学性能才能合格。这说明E和G具有不匹配性[2]。两个参数本应都在中值附近,但为了保证支座判定合格,需调节2个参数的偏差范围使其产生交集。参考公司积累的大量试验数据可以得出:S较小时,G1为负偏差;S较大时,G1为正偏差。两个参数的不匹配性也间接说明了E标准值的不合理性。

2.4 国内外板式橡胶支座标准的对比分析

从表4和5可以看出,当更改判定标准后,同一块板式橡胶支座的判定结果便能由不合格变为合格。GB/T 20688.4征求意见稿参考国外标准,取消了E标准值,只规定了抗压刚度一致性。即单块支座的抗压刚度允许偏差是3块支座抗压刚度平均值的15%。这与欧洲标准规定的支座抗压刚度一致性(应力-应变曲线的斜率无明显波动)及美国标准规定的压应力与压应变曲线平滑无异常类似,更加科学合理。同时考虑到测试设备的影响,因不同试验机上下承压板厚度、吨位不同,引起的支座变形不同,则同一块支座的测试结果会有较大差异(最大误差可达到20%)。检测抗压刚度一致性即可排除设备对测试结果的影响。

3 结语

“十四五”期间,我国公路桥梁等基础设施仍然有较大的建设空间,板式橡胶支座作为桥梁结构的重要部件也将发挥更大的作用。

通过本工作试验结果和公司积累的大量数据可以得出:当S较小时,E1为正偏差,若要保证板式橡胶支座合格,需使G1为负偏差;当S较大时,E1为负偏差,若要保证板式橡胶支座合格,需使G1为正偏差。参考国内外标准,分析得出产生这种现象的原因是E标准值不太合理。因此,JT/T 4—2019将E作为板式橡胶支座的判定依据是不严谨的。

产品标准修订是一个逐渐完善的过程,建议相关标准制定单位应从板式橡胶支座的实际使用出发,借鉴国外标准,进一步对板式橡胶支座力学性能进行系统研究,从而更科学地衡量板式橡胶支座质量。