矿用高速抢险泵推力盘作辅助叶轮的试验

2021-07-16柏宇星冯子政吴金国孔繁余陈茹雯

柏宇星,冯子政,吴金国,孔繁余,陈茹雯*

(1.南京工程学院汽车与轨道交通学院,江苏 南京 211167;2.山东星源矿山设备集团有限公司,山东 济宁 272300;3.江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013;4.中国航天科技集团有限公司第6研究院第11研究所,陕西 西安 710000)

煤炭是中国最主要的能源构成,约75%的能源需求由煤炭提供,煤炭开采工作的安全性具有十分重大的意义.传统的矿用抢险泵由于体积大、质量大、扬程低且井下组装困难,导致煤矿透水时难以及时排出积水,造成了国家和人民生命财产的巨大损失[1-2].因而迫切需要研发新型高速矿用抢险泵.为减小高速矿用抢险泵体积,电动机腔内部采用推力盘开径向通道作辅助叶轮提供动力.从结构上,流体在推力盘中径向通道的内部流动可以视为在旋转直通道中流体流动.

旋转槽道是研究旋转系下科氏力和离心力对湍流流动影响规律的基础.JOHNSTON等[3]首次在试验中发现了旋转非对称效应和流向大尺度涡结构.NAKABAYASHI等[4]基于JOHNSTON的试验结果,继续深入讨论了系统旋转对雷诺切应力输运方程的影响.VISSCHER等[5]设计了一种新型旋转槽道试验台,发现了由于系统旋转引起的科里奥利力使沿吸入侧的湍流水平衰减,而在旋转通道的压力侧发现湍流搅动增强.相比于槽道流动,管道流动更接近一些实际的内流问题.PALLARES等[6-7]采用数值模拟方法对旋转方管湍流流动进行了一系列研究,在方管拐角附近发展的二次流能够产生旋转横流;旋转可以增强方管内局部摩擦系数以及离心浮力效应,这对流动的紊流水平有很大的影响.刘难生等[8]采用数值模拟方法,研究了绕管轴旋转圆管内的湍流流动特性,分析了旋转效应对湍流脉动生成的抑制作用.张刘杨等[9]研究了旋转圆管的通流特性,分析认为随着转速的增大,通流特性减弱趋势更加显著.张传杰等[10]基于代数雷诺应力方程的简化模型,发展了一种适用于旋转通道的各向异性湍流模型.吴宏等[11]采用特征线法,对旋转通道结构一维非定常流动进行了研究.江智耀等[12]采用一维热线试验详细测量了不同雷诺数下及较高旋转数下旋转光滑直通道内湍流边界层及主流的速度型.张静等[13]、宋健斐等[14]利用激光多普勒测速仪对圆管内的旋转流场进行了试验测量,重点测量了切向速度与轴向速度的分布以及湍流强度分布.

综上所述,现有旋转通道的研究多集中于内部介质为气态的情况,对于内部介质为液态,且针对电动机内部工况的研究相对较少.因此文中研究特殊工况下旋转通道内部液体流动特性的机理有着重要意义.

1 总体结构

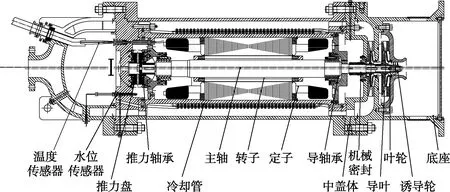

以矿用高速抢险泵型号GFQ200-500为例,抢险泵机组采用水润滑推力轴承平衡轴向力,变频电动机内部采用冷却液闭路循环散热,保证大功率电动机在高速运转中的可靠性和稳定性[15].泵的主要参数中,额定转速为6 000 r/min,额定流量为200 m3/h,额定扬程为500 m.

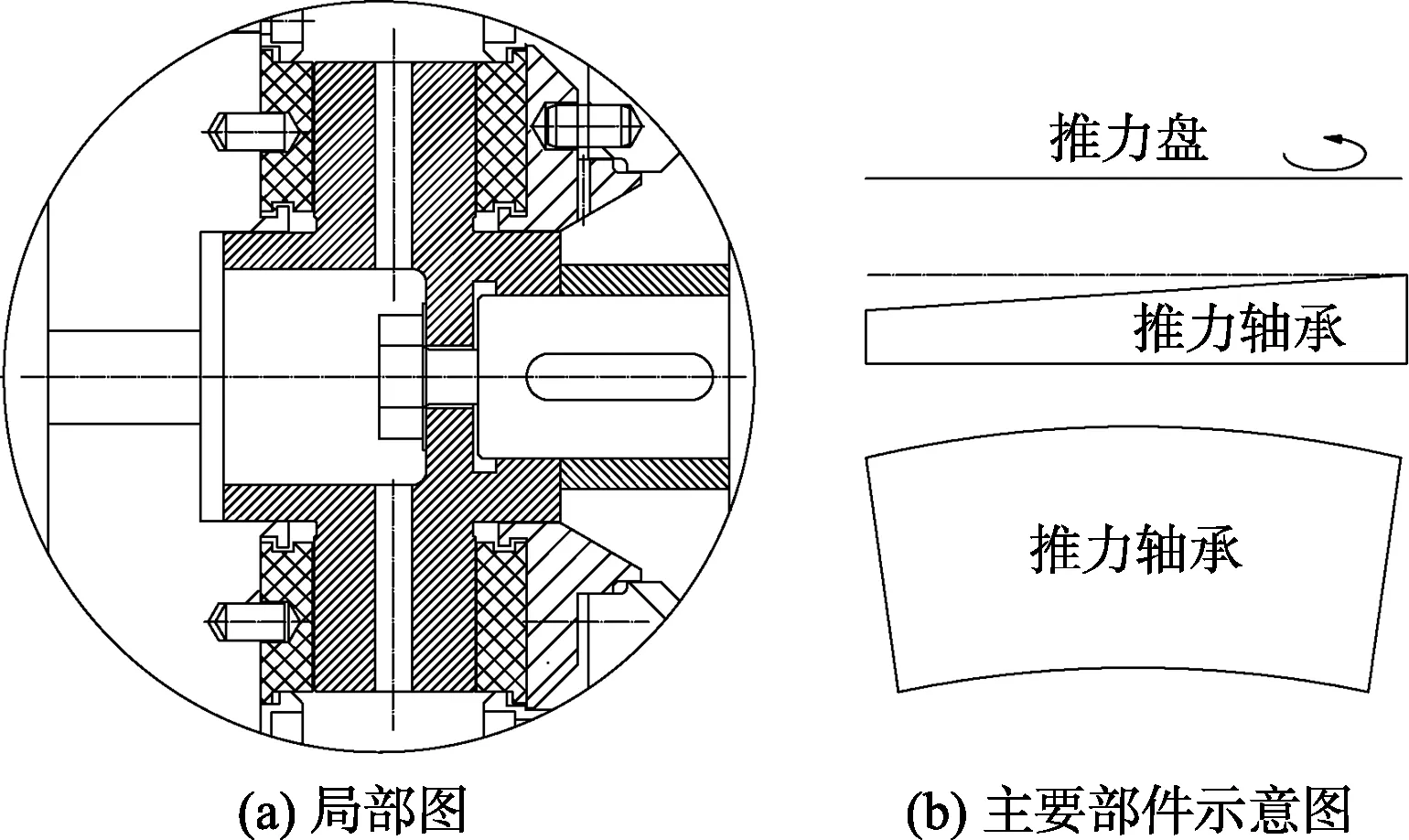

为了进一步缩短机组长度,在推力盘上开径向通道以承担辅助叶轮的功能,为电动机内部循环提供动力源.泵机组运行过程中,推力盘随主轴旋转,旋转表面与推力轴承之间构成楔形水膜来平衡机组轴向力.同时,推力盘所开径向通道起到辅助叶轮的作用,提供扬程保证电动机腔内部循环得以进行.

图1 矿用高速抢险泵机组结构方案

图2 推力盘和推力轴承工作示意图

2 试验方法

2.1 试验台搭建

为了模拟实际机组工作过程中推力盘作辅助叶轮的所处情况,研究不同工况下推力盘作辅助叶轮的水力特性和汽蚀特性,搭建了多功能推力盘试验台,如图3所示.其中左、右2片推力轴承分别固定在端盖侧,与推力盘左右总间隙为0.01 m.推力轴承和推力盘工况与实际抢险泵中完全一致,推力盘与一侧推力轴承形成楔形水膜平衡轴向力,与另一侧推力轴承形成流道间隙.试验过程中,液体从三通管进口流入推力盘底部进入推力盘径向通道,由于推力盘旋转产生离心力,液体由推力盘径向通道甩出进入经过中端盖(蜗壳)间隙,随即经中端盖出口流出.压力传感器获得推力盘进出口压力,流量计获得系统流量,扭矩仪获得电动机输出功率.其中压力传感器测量范围为-30~30 kPa,精度为±0.1% FS.流量计测量范围为0.50~54.26 m3/h;精确度为±0.3%.扭矩传感器测量范围为0~±100 N·m, 精度为0.25.试验依据中国国家B级精度标准进行测量.

图3 多功能推力盘试验台

2.2 试验对象

本试验中采用的推力轴承与推力盘参考矿用高速抢险泵机组中推力轴承与推力盘结构进行等比例缩小设计.推力轴承采用浸渍石墨,推力盘采用304不锈钢为基底,表面堆焊斯泰利特合金,推力盘具体参数中内径D1td=0.066 m;内径D2td=0.180 m;径向孔个数Ztd=8;径向孔直径dtb=0.008 m;径向孔夹角θtb=45°.

3 试验结果

获得的试验数据包括如下2个方面:① 30 ℃ 即常温下,推力盘作辅助叶轮在1 500,2 000,3 000,4 000,5 000和6 000 r/min这6种转速下外特性;② 不同温度转速下,推力盘作辅助叶轮的抗汽蚀性能.

3.1 外特性

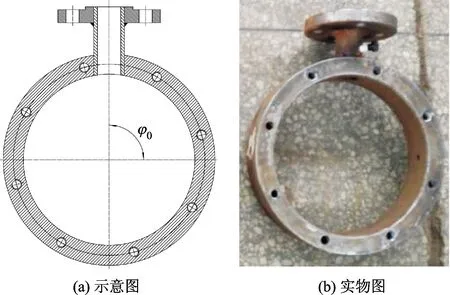

本试验中使用的蜗壳如图4所示.其中,出口位置角φ0定义为出口端中轴线和基圆交点与基圆原点连线与基圆水平轴线的夹角,出口位置角φ0=90°.

图4 试验用蜗壳

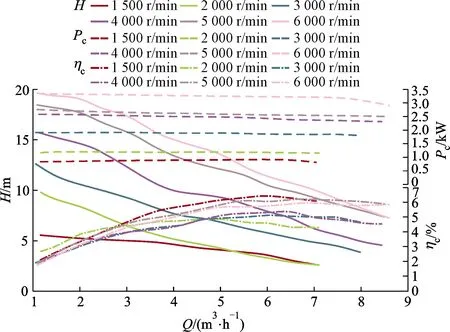

图5为系统分别运行在不同转速和不同流量点的扬程、机组效率和功率曲线.各阶转速下,随着流量增大,扬程不断降低,最大扬程为19.64 m,最小扬程为2.62 m,机组效率先增大再减小,功率曲线则缓慢降低.随着转速提高,推力盘作辅助叶轮流量覆盖范围有轻微增大;相同流量点下,扬程和功率数值都有提高.

图5 推力盘作辅助叶轮外特性曲线

由扬程曲线可知,在2 000,3 000,4 000,5 000,6 000 r/min这5种转速下,随着流量增大,扬程曲线的下降斜率基本保持一致.区别于传统离心泵,转速变化定律对推力盘作辅助叶轮的扬程不适用.由扬程曲线可以推论,推力盘作辅助叶轮产生扬程H与推力盘外径处圆周速度u2的关系式为

(1)

式中:λH为扬程系数.由试验结果可知,转速越高,扬程系数取值越小.造成扬程系数减小的原因可能有如下几个方面:推力盘进口段水体靠近轴壁,随着电动机转速的升高,主轴转速也不断增大,靠近轴壁面的水体圆周速度变大,造成进口流动的不稳定性提升.不稳定的进口流动流入推力盘径向孔时,在径向孔中随着推力盘做旋转运动,不稳定性流动更加明显,从而带来扬程系数的减小.此外,随着转速的增大,推力盘出口处圆周速度急剧增大,从而带来了推力盘与推力轴瓦中间隙的水体能量损失增大,这也是引起扬程系数减小的重要原因.

随着转速的增大,有效流量范围略微增大.这种现象说明,推力盘作辅助叶轮的流量范围与自身结构特性相关,区别于传统离心泵,流量覆盖范围与转速没有明显关系.由此可以推断推力盘的径向孔的数目、半径决定了某一工况下的过流面积,从而影响流量范围.

效率方面,各阶转速下机组效率都比较低,所有工况下最高机组效率为6.5%,转速为6 000 r/min时,机组最高效率仅为6.0%.引起机组效率偏低的原因有如下几个方面:

首先,机组效率由水力效率、容积效率和机械效率的乘积所决定

ηc=ηh·ηv·ηm,

(2)

式中:ηc为机组效率;ηh为水力效率;ηv为容积效率;ηm为机械效率.

在水力效率方面,为贴近推力盘在电动机腔内部的实际工作情况,蜗壳出口开在基圆顶端,此种蜗壳结构使得由推力盘径向孔甩出的高速液体不能在切向位置被甩出,从而造成推力盘与蜗壳之间的间隙处流动较为混乱,带来较大的水力损失.此外,推力盘进口的来流不稳定性以及在推力盘径向孔中的水流特性也是造成水力效率低的重要原因.

机械效率方面,由于本试验台主轴长度较长,并且轴头一端与轴向力测试装置使用紧固件连接,并考虑到整个试验台多处使用了机械密封或者骨架油封以及联轴器传递的机械损失,整个试验台的机械效率损失较大.

容积效率方面,出于对试验台核心部件的保护,试验台设有三处冷却循环回路对相关部件进行冷却冲洗;再者,推力盘与推力轴承存在间隙;综合2个因素,容积效率也比较低.

综上所述,基于试验台设计结构,推力盘作辅助叶轮的水力效率、容积效率和机械效率都不高,从而造成机组效率低.

在同一转速下,随着流量的增大,机组效率先增大,在流量Q达到6 m3/h左右时,机组效率达到最大值,随之缓慢下降.在小流量工况下,推力盘与一侧推力轴承间隙所产生的圆盘损失可能占轴功率中的比例偏大,从而引起小流量工况下机组效率相对较低.在转速为6 m3/h附近,整个推力盘作辅助叶轮处于最佳流动状态,相对于其他流量点,水力损失较小且圆盘摩擦损失占整个轴功率比例小,整个机组效率最大.由于自身推力盘径向孔过流面积固定,流量继续往大流量发展,超过最佳流量点,可能造成径向孔内部流道出现堵塞状况,从而引起流动不充分,引起机组效率降低.

3.2 汽蚀特性

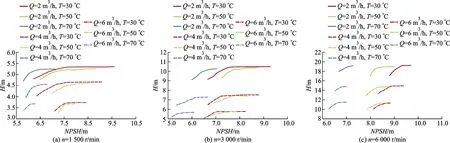

图6为推力盘作辅助叶轮分别在30 ℃,50 ℃和70 ℃下的汽蚀曲线.其中转速分别选取1 500,3 000和6 000 r/min, 流量点分别选择2,4和6 m3/h.图中NPSH为汽蚀余量,NPSH数计算公式为

(3)

式中:ps为进口处压力,Pa;pv为蒸汽饱和压力,Pa;vs为进口处速度,m/s;g为重力加速度,m/s2;ρ为水体密度,kg/m3.

为了更加直观地分析研究汽蚀现象,规定当扬程下降幅值在10%时发生严重汽蚀,试验停止,并将此NPSH值记为NPSHs.

如图6所示,随着转速的升高,各工况点扬程稳定时所对应的NPSH值变化范围不断减小,且NPSHs也都不相同,说明转速对推力盘作辅助叶轮的抗汽蚀性能影响较为明显.以转速为2 m3/h为例,转速越高,NPSHs值越大,且扬程稳定范围所对应的NPSH值区间越窄,说明推力盘作辅助叶轮抗汽蚀性能与转速呈反比关系.同一流量下,转速越高,说明推力盘进口处水体旋转速度越大,即流态越不稳定.带有高速圆周速度的进口水体在进入推力盘径向孔位置时,极易产生冲击损失和回流,更是对进口附近的流动不稳定性产生了增益作用.由于流动不稳定性的存在,极易在进口处引起局部压力过低,从而产生局部低压区,气泡在此低压区内生成、发展从而更易形成汽蚀.

图6 推力盘作辅助叶轮汽蚀曲线

与此同时,对比3种转速下的汽蚀性能曲线可知,在同一温度下,转速不同,各流量点的汽蚀特性也不相同.在30 ℃下,1 500与3 000 r/min工况中,参照汽蚀曲线可知,在6 m3/h工况下,NPSHs值最大,而在4 m3/h下NPSHs略微高于2 m3/h的值.然而在6 000 r/min工况中,6 m3/h流量下,NPSHs值最小,2 m3/h流量下,NPSHs值最大.由此可以得到推论:中低转速下,小流量点的推力盘作辅助叶轮抗汽蚀性能优于大流量点;在高转速下,大流量点的抗汽蚀性能优于小流量点.考虑到推力盘进口处的特殊结构形式,在推力盘进口处的水体速度可分解为轴向速度和圆周速度,转速越高,圆周速度越大,流量越大,轴向速度越大.两者合成绝对速度,绝对速度增大带来进口区域动能的增加,从而降低进口处压力场压能分布.结合汽蚀曲线可以推测:在中低转速下,流量增大,所带来的轴向速度增大,与周向速度合成后,绝对速度的幅值增大,动能增大,从而造成进口压力降低,所以此时小流量下抗汽蚀性能相对大流量下较好.而在高转速下,由于周向速度较大,因此在推力盘进口壁面产生较大冲击损失.此外,随着流量的增大,周向速度的冲击损失随着轴向速度的增大而增大,导致绝对速度随着流量增大而减小,压能增高,推力盘作辅助叶轮的抗汽蚀性能增强.

在同一流量下,随着转速的变化,各温度下的抗汽蚀性能也不相同.以4 m3/h流量点进行分析,在1 500和3 000 r/min转速下,推力盘作辅助叶轮在70 ℃下,抗汽蚀性能最好,在50 ℃下,汽蚀性能最差.在6 000 r/min下,推力盘作辅助叶轮的抗汽蚀性能优劣依次为70 ℃下最佳,50 ℃下次之,30 ℃下最差.说明在不同转速下,温度对推力盘作辅助叶轮汽蚀性能影响不同.

在相同转速下,以1 500 r/min下汽蚀曲线为例,可以看到当NPSH下降至一定范围内,扬程曲线开始下降,温度越高其扬程曲线下降越大,同一流量点下,空化热效应明显,随着温度升高,空化发生点位置的NPSH减小,结合本试验装置,说明推力盘作辅助叶轮工作在1 500 r/min下时,当试验系统初始进口压力保持不变时,温度越高,其抗汽蚀性能越好,但是温度越高,其发生空化过程持续越短.分析整个汽蚀过程,当扬程开始微弱下降时,推力盘径向孔流道中可能出现较少量气泡流动,当汽蚀余量继续下降后,气泡大量产生,逐步堵塞整个径向孔流道,从而造成扬程曲线急速下降.结合在相同温度的不同流量工况下,对比严重汽蚀点发生的NSPHs值可知,小流量下的推力盘作辅助叶轮汽蚀性能优于大流量工况.

4 结 论

1)区别于传统离心泵,推力盘作辅助叶轮流量覆盖范围与转速没有明显关系,且转速变化定律不再适用于由转速变化引起的扬程变化.

2)温度越高,推力盘作辅助叶轮抗汽蚀性能越好,发生空化过程持续越短.中低转速下,小流量下作辅助叶轮抗汽蚀性能优于大流量,在高转速下,大流量下抗汽蚀性能优于小流量.