混合沙粒对半开式叶轮离心泵磨损的影响

2021-07-16王勇李刚祥袁霄张国翔吴璞刘厚林

王勇,李刚祥,袁霄,张国翔,吴璞,刘厚林

(1.江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212000;2.江苏振华海科装备科技股份有限公司,江苏 泰州 225500)

离心泵等水力机械输送含沙水非常普遍.在输送含沙水流时,很容易遭受泥沙磨损,严重影响了泵的使用寿命.目前,国内外研究学者对离心泵内固液两相流动和泵的磨损进行了大量的研究.汪家琼等[1]采用Particle模型模拟了离心泵内固液两相流流场,重点分析了过流部件壁面处滑移速度、体积分数分布与过流部件磨损的关系.PAGALTHIVARTHI等[2]采用离散相模型研究了流量、颗粒直径等对离心泵输送稀泥浆时受到冲蚀磨损的情况.LI等[3]通过模拟与试验结果对比,研究了颗粒的浓度和尺寸对泵磨损的影响.NOON等[4]用数值分析的方法研究了石灰浆对离心泵扬程和效率的影响.赵万勇等[5]采用Fluent软件对固液两相流双吸离心泵的内部流场进行数值模拟,探究了不同颗粒工况下叶片表面的磨损程度.ZHU等[6]利用ANSYS软件采用稳态离散相模型对电潜泵进行了侵蚀模拟,通过试验对比研究了颗粒的密度和尺寸效应.LAI等[7]采用欧拉-拉格朗日方法计算固液两相的相互作用,结合侵蚀模型探究泵内过流部件的侵蚀磨损.

目前大多数的研究仅限于采用颗粒直径等值的方法,对于有1个或多个颗粒直径范围的沙粒组合的研究较少,且自然界中大部分是多种颗粒直径共存的含沙水流.为了研究含有混合多种颗粒粒径的含沙水对离心泵过流部件磨损特性的影响,以1台半开式离心泵为研究对象,采用RNGk-ε湍流模型和SIMPLEC算法,基于颗粒离散相模型(DPM)和McLaury磨损模型,沙粒注入选用Rosin-Rammler分布的拟合方法,通过数值模拟来探究离心泵过流部件的磨损规律,以期为离心泵输送多种沙粒直径范围含沙水时过流部件的磨损特性研究提供参考.

1 计算模型及网格划分

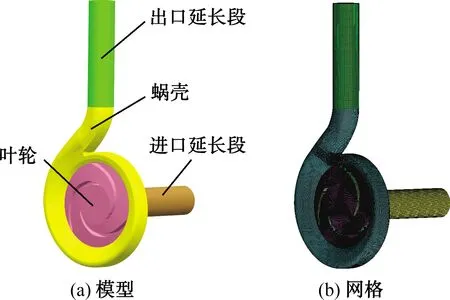

研究对象为1台单级单吸半开式离心泵,叶片为直叶片.模型泵的设计参数中,流量Qd=28 m3/h,扬程Hd=11 m,效率η=44%,转速n=2 900 r/min,模型几何参数中,叶轮进口直径D1=65 mm,叶轮外径D2=160 mm,叶轮出口宽度b2=7 mm,叶轮叶片数z=3,蜗壳基圆直径D3=182 mm,蜗壳出口直径D4=50 mm.

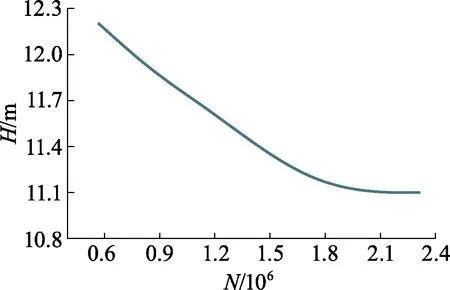

计算域由进口延长段、叶轮、蜗壳和出口延长段组成.如图1所示,采用UG软件对离心泵进行三维造型;应用ICEM软件进行结构网格划分,并进行网格无关性检验,其结果如图2所示,图中H为扬程.考虑计算精度和计算资源,确定网格单元总数N为183.36万.

图1 计算域模型与网格单元

图2 网格无关性分析

2 数值模拟方法和边界条件

采用RNGk-ε湍流模型来闭合求解时均化连续方程和N-S方程,多相流模型采用离散相模型(DPM),压力-速度耦合采用SIMPLEC算法.进口处的边界条件为速度进口,假定进口处固液两相速度相等,且不同直径的颗粒在进口面上分布均匀;出口处的边界条件为自然出流,壁面处满足无滑移壁面条件,近壁处采用标准壁面函数;进出口采用Escape逃逸条件,用于结束颗粒轨迹追踪;泵内过流表面采用Reflect颗粒反弹条件,选用颗粒碰撞反弹模型,用于计算颗粒反弹的角度和速度.

计算基本假设:① 颗粒形状为球形,密度为2 500 kg/m3,且运行过程中不考虑相互碰撞;② 水为不可压缩流体,颗粒与水的物理特性均为常数;③ 泵内流动为定常流动.

3 数学模型

3.1 磨损模型

沙粒冲击部件过流表面,致使材料发生疲劳破坏,为研究过流表面磨损情况,文中采用McLaury磨损模型[8],该模型综合考虑了流体速度、流体黏度、流体密度、沙粒大小、沙粒密度、沙粒形状以及材料等参数的影响,模型方程为

(1)

(2)

f(θ1)=a3cos2θ1sin(ωθ1)+a4sin2θ1+a5,θ1≥θ0,

(3)

式中:C为常数,其值与壁面材料布氏硬度有关,文中取7.2×10-7;FS为颗粒形状因子,颗粒形状为球形时取0.2,半球形时取0.5,带尖角形状时取1.0;up为颗粒的碰撞速度;θ1为颗粒与壁面的碰撞角度;θ0,a1,a2,a3,a4,a5和ω均是磨损经验常数,其中,θ0=15°,a1=-38.40,a2=22.70,a3=3.15,a4=0.36,a5=2.53和ω=1.

3.2 碰撞模型

考虑颗粒在泵内流场中运动时会与壁面发生碰撞反弹,如图3所示,图中up1,up2为颗粒碰撞前切向速度和法向速度,vp1,vp2为碰撞后的切向速度和法向速度.

图3 颗粒与壁面碰撞反弹示意图

可采用碰撞弹性恢复系数来描述颗粒与壁面碰撞前后的动量变化情况.弹性恢复系数可分解为法向分量en和切向分量eτ,分别表示颗粒与壁面碰撞前后,壁面法向和切线方向的动量变化率,其表达式为

(4)

(5)

当法向和切向的碰撞反弹恢复系数均为1时,表示颗粒在碰撞前后无动量损失,即颗粒与壁面发生完全弹性碰撞;而当法向和切向的碰撞反弹恢复系数均为0时,则表示颗粒在碰撞的过程中损失所有动量,为完全塑性碰撞[9].

选用Grant和Tabakoff[10]基于碰撞试验提出的一个应用广泛的碰撞模型,其表达式为

en=0.993-1.76θ+1.56θ2-0.49θ3,

(6)

eτ=0.988-1.66θ+2.11θ2-0.67θ3,

(7)

式中:θ为颗粒碰撞角度.

3.3 Rosin-Rammler颗粒分布拟合

Rosin-Rammler分布函数假定粒径d和Yd存在以下关系

Yd=(e-d/dm)n,

(8)

式中:dm为平均粒径;n为传播系数;Yd为粒径大于d的沙粒的质量分数.

4 计算结果分析

4.1 数值计算方法的试验验证

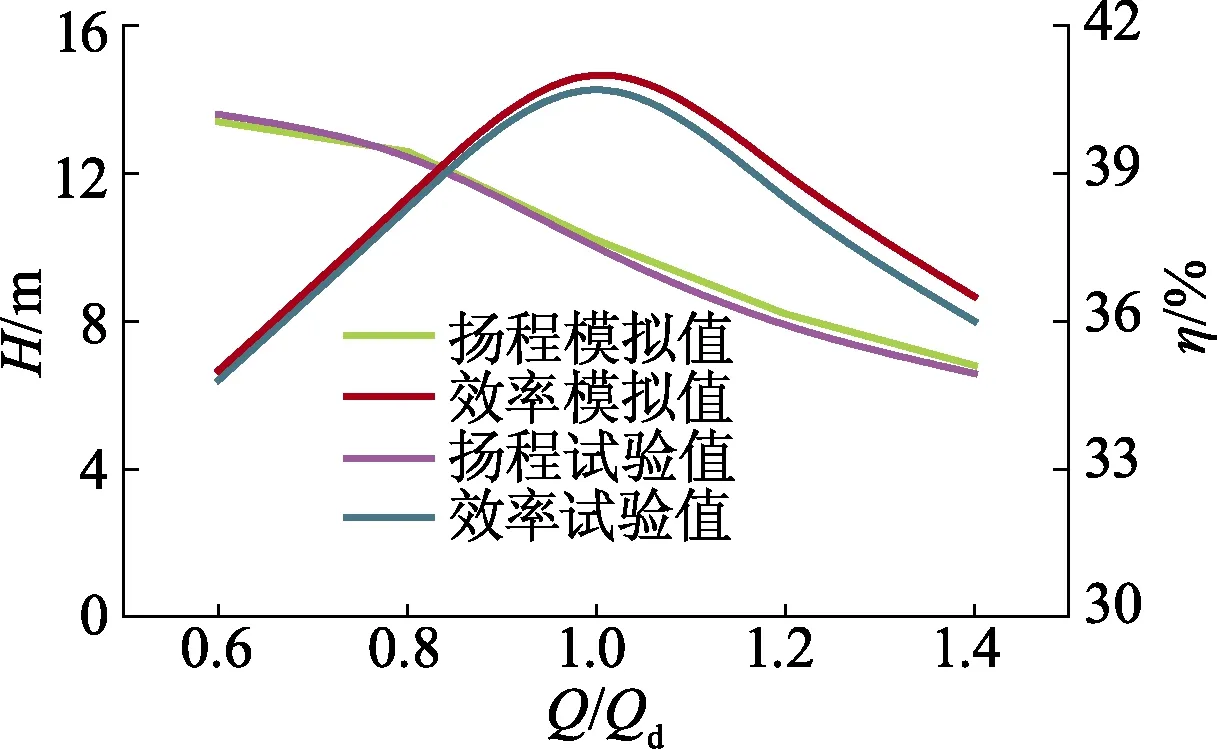

为了验证数值计算方法的准确性,选取沙粒粒径为0.03 mm,体积浓度为3%的含沙水进行试验测试,将数值计算结果与试验数据进行对比,图4为模拟结果与试验结果的对比曲线图.通过分析可知,泵的扬程最大误差为3.6%,效率最大误差为1.4%,均满足精度要求,且试验和模拟值吻合度较好,因此采用数值模拟方法具有充足的可靠性.

图4 泵能量性能曲线对比

4.2 定义颗粒分布

为了方便提取结果的颗粒信息,定义以下颗粒分布:假定每种方案颗粒组分总体积分数均为1%,分为以下4种方案的颗粒组分分布,随着颗粒平均粒径增大,每种方案颗粒的质量分数Y均匀减小,如表1所示.

表1 颗粒分布

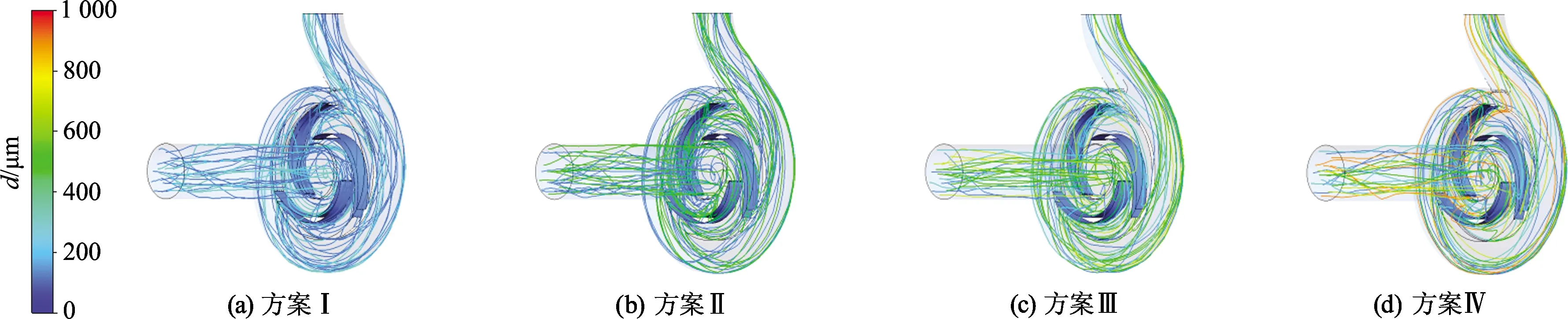

4.3 颗粒运动特性分析

图5为不同粒径颗粒组分的颗粒运动轨迹图.由图可知,颗粒在进入叶轮时,受叶轮预旋影响,在叶轮进口处运动较为紊乱,部分颗粒沿着叶轮与泵腔间隙进入蜗壳,大部分颗粒在叶轮离心力的作用下进入蜗壳,随后离开泵体;当颗粒组分较少且粒径较小时,小颗粒随着流体在流道中运动,当流场中颗粒组分增加,粒径增大,部分大颗粒摆脱流体束缚,出现向叶片吸力面运动的趋势,且大颗粒组分越多,趋势越明显.当颗粒运动到蜗壳时,固液两相速度降低,小颗粒具有跟随性,小粒径的颗粒组分在蜗壳内运动较为均匀,如图5中方案Ⅰ,Ⅱ所示;当颗粒组分中有较大粒径颗粒时,大粒径颗粒在离心力的作用下,其运动逐渐远离叶轮叶片,且粒径越大,颗粒越贴近蜗壳壁面.

图5 离心泵内颗粒运动轨迹图

4.4 颗粒在过流壁面上总平均停留时间分析

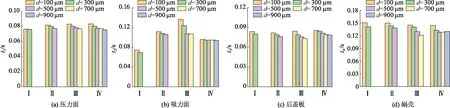

图6为不同颗粒粒径在过流壁面上的总平均停留时间,图中,t1为压力面颗粒总平均停留时间,t2为吸力面颗粒点平均停留时间,t3为后盖板颗粒总平均停留时间,t4为蜗壳颗粒总平均停留时间.由图可以看出,不同方案的颗粒在压力面、吸力面和后盖板上的平均停留时间分布呈现相似的规律性,颗粒粒径越小,颗粒在壁面上的平均停留时间越长,且随着粒径增大,平均停留时间逐渐减少,这可能是由于颗粒粒径越大,颗粒质量越大,颗粒与叶轮壁面碰撞后具有较大的动量,能够较快地离开壁面;颗粒在蜗壳壁面上,方案Ⅰ,Ⅱ,Ⅲ中平均停留时间规律与叶轮壁面上相似,但颗粒组分中继续添加较大粒径颗粒时,大粒径颗粒的平均停留时间逐渐增长,如图6中方案Ⅳ所示,这可能是因为颗粒与流体是耦合作用,当粒径继续增大时,颗粒受到的流体阻力增大,同时大颗粒在离心力和惯性力的作用下会更偏向蜗壳壁面运动,使颗粒与蜗壳的碰撞增多,从而使颗粒在壁面上停留时间延长,蜗壳磨损加剧.

图6 泵内过流壁面颗粒总平均停留时间

4.5 离心泵过流部件磨损特性分析

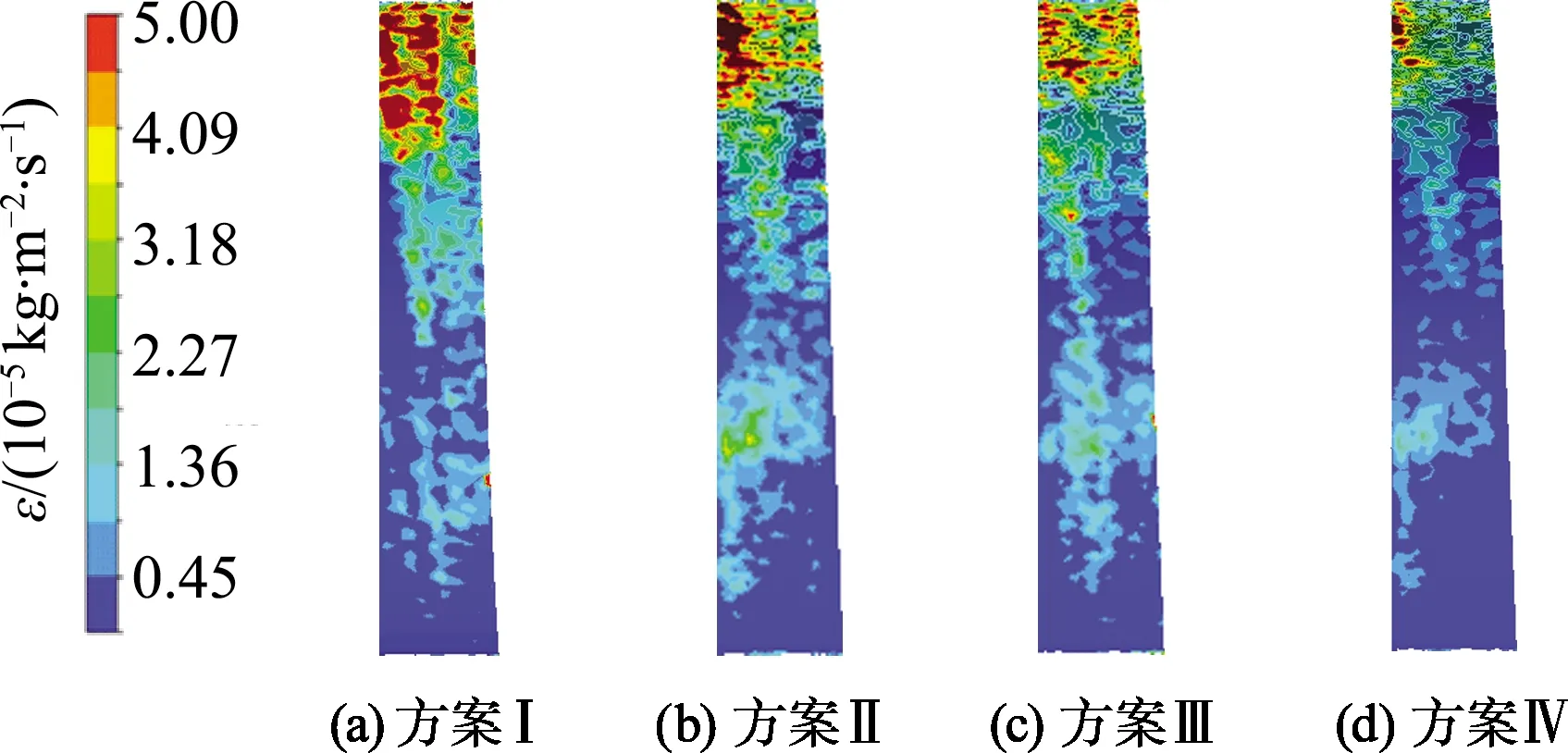

4.5.1 叶片磨损特性分析

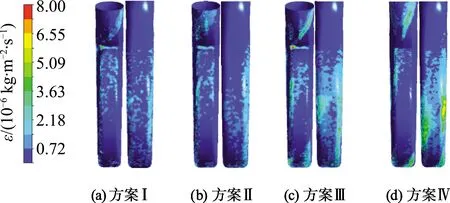

图7为单一叶片压力面磨损云图,图中ε为磨损率.由图7可知,方案Ⅰ中叶片压力面的磨损程度比较严重,从叶片进口到叶片出口,叶片压力面磨损逐渐变大;严重磨损区域主要集中在压力面出口位置,出现了严重的块状磨损带,这是因为小粒径颗粒惯性较小,在叶轮流道中运动时不断偏向叶片压力面,使叶片出口处颗粒浓度增大,造成该处叶片严重磨损.随着大粒径颗粒组分的增加,叶片压力面出口位置的磨损程度逐渐减轻,颗粒对叶片压力面整体的磨损减弱,这是由于大颗粒易于和叶片头部碰撞,碰撞后部分颗粒落入靠近叶片吸力面的流道中,且相同颗粒浓度下,颗粒尺寸越大,颗粒数量越少,颗粒与叶片压力面碰撞的概率越小,同种浓度下颗粒组分越多,粒径越大,叶片压力面磨损越小.

图7 单一叶片压力面磨损云图

图8为单一叶片吸力面磨损云图.由图8可知,叶片吸力面磨损主要集中在叶片吸力面进口处以及吸力面上零星的点状磨损,且颗粒组分中大粒径颗粒越多,叶片吸力面磨损越严重.这是因为叶轮叶片为直叶片结构,由于惯性作用,大颗粒在叶片进口处的相对运动角比小颗粒更小,更易向叶片进口处靠拢,部分大颗粒撞击叶片进口后进入叶轮压力面流道;另外部分大颗粒与叶片进口碰撞后速度骤降,随后受叶轮预旋影响获得部分离心力做圆周运动后进入叶片吸力面流道,在此过程中做圆周运动的颗粒主要与叶片吸力面进口发生碰撞,导致叶片进口磨损程度加剧.

图8 单一叶片吸力面磨损云图

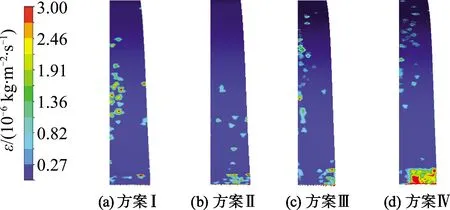

4.5.2 后盖板磨损特性分析

图9为叶轮后盖板磨损云图.由图9可知,后盖板主要磨损区域发生在叶片之间的流道位置,出现大量的点状磨损,当增加大颗粒组分时,后盖板磨损趋于严重,出现堆积状磨损.这可能是因为相邻叶片间流道较宽,液体的流动未被叶片完全约束,由于液体的惯性作用,在靠近出口处叶片间出现1个与叶轮角速度方向相反的轴向旋涡,旋涡会增加颗粒冲击表面的频率,造成出口处磨损严重,且液体中颗粒粒径越大,携带能量越多,造成扰动越剧烈,磨损越严重.

图9 叶轮后盖板磨损云图

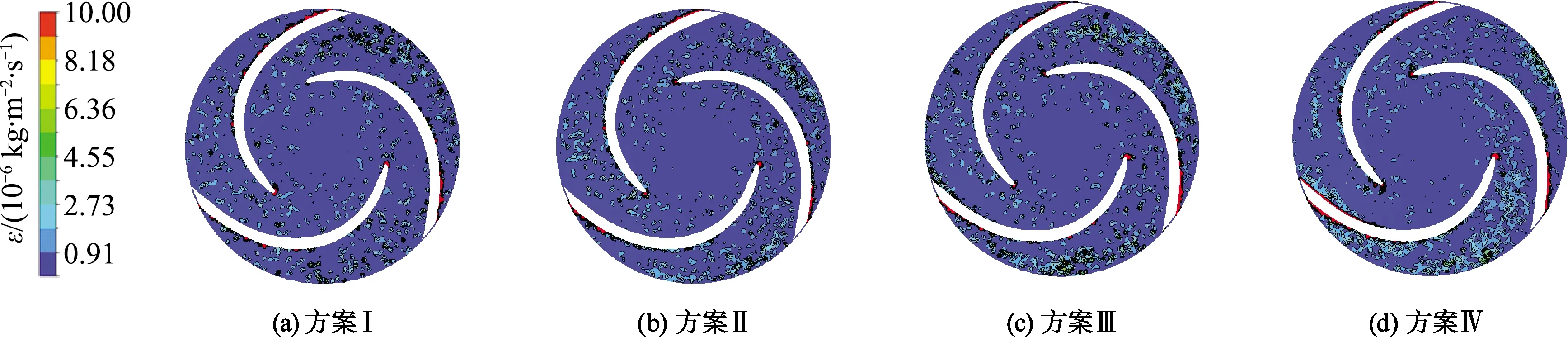

4.5.3 蜗壳磨损特性分析

图10为蜗壳磨损云图.由图10可知,颗粒组分较少,粒径较小时,蜗壳表面出现大量的点状磨损,随着大颗粒组分的增加和蜗壳表面逐渐出现片状磨损,磨损程度加剧,蜗壳过流表面磨损总面积逐渐增大.这是因为随着粒径增大,大质量的颗粒经过叶轮离心力与惯性力的作用后会获取更大的动能,颗粒运动将更贴近蜗壳壁面,增大与蜗壳的碰撞机会,从而加剧蜗壳壁面的磨损.

图10 蜗壳磨损云图

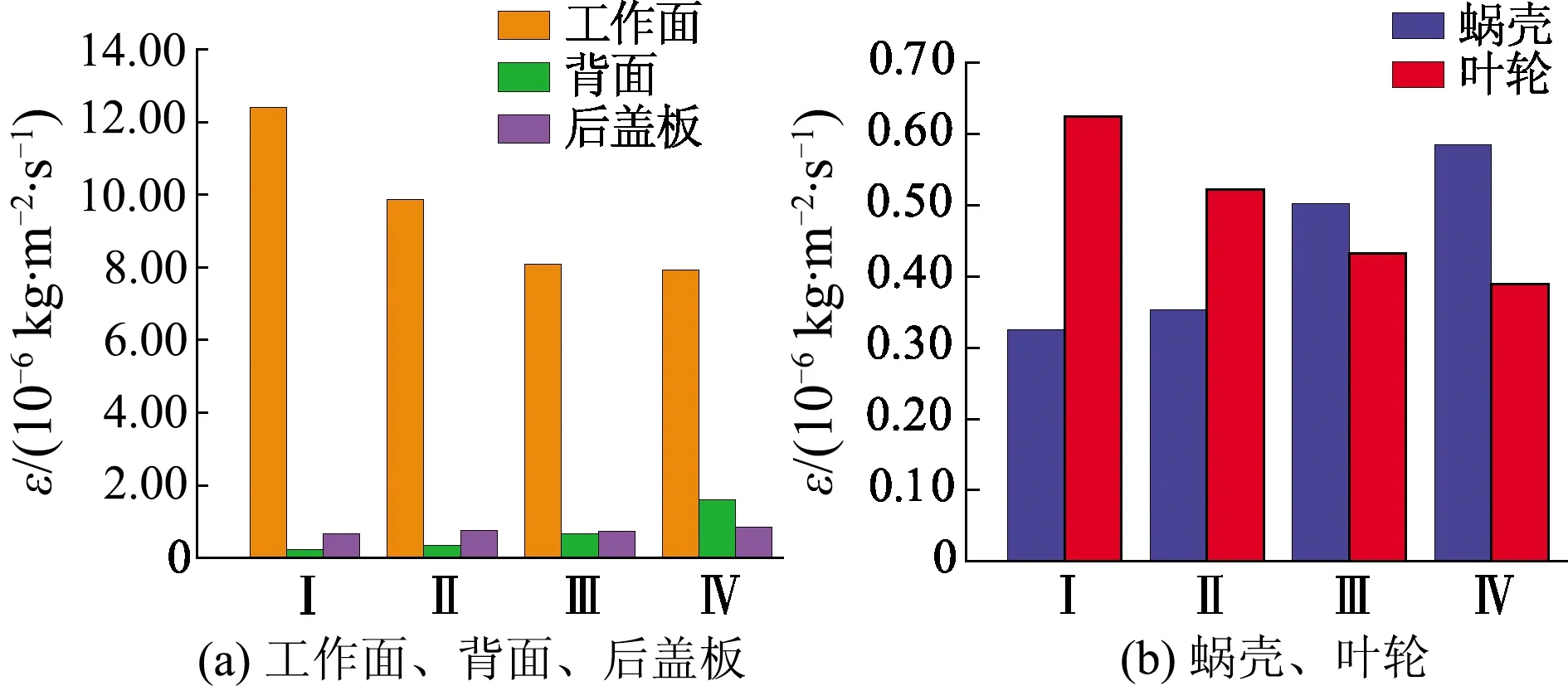

4.5.4 离心泵过流部件表面平均磨损率

图11为不同粒径分布的过流部件表面平均磨损率变化趋势图.由图11可知,随着颗粒组分中大粒径颗粒的增加,叶片压力面、整个叶轮的表面平均磨损率逐渐减小;叶片吸力面、后盖板和蜗壳的表面平均磨损率逐渐增大.整体来看,蜗壳表面的平均磨损率比叶轮低了1个数量级,叶轮在整个流场中的磨损最严重.但随着颗粒组分的增加和颗粒组分中颗粒直径的增大,在总颗粒体积分数不变的条件下,不同粒径组分的相对浓度逐渐减小,叶轮平均磨损率趋于减小,蜗壳平均磨损率趋于增大,颗粒磨损的影响有向蜗壳偏移的趋势.

图11 不同粒径分布过流部件表面平均磨损率

5 结 论

1)混合沙粒在半开式叶轮流道内运动较为紊乱,沙粒组分中部分大颗粒有趋向叶片吸力面运动的趋势,且大颗粒组分越多趋势越明显;沙粒在蜗壳中运动,粒径较小时蜗壳内沙粒运动较为均匀,粒径越大,沙粒运动越贴近蜗壳壁面;叶轮流道内颗粒平均停留时间分布规律相似,颗粒粒径越大,平均停留时间越小,蜗壳壁面上沙粒组分中颗粒粒径越大,平均停留时间先缩短后变长.

2)随着混合沙粒中大颗粒组分增多,叶轮叶片压力面出口以及叶片靠近前泵腔位置的磨损程度逐渐减弱,叶片吸力面进口磨损逐渐增强,蜗壳整体磨损加剧.

3)在总颗粒体积分数不变的条件下,颗粒组分中小粒径颗粒占比越多,叶轮遭受磨损越严重,颗粒组分中粒径越大,蜗壳磨损越严重,且随着较大粒径颗粒组分增多,颗粒磨损的影响有向蜗壳偏移的趋势.