筒仓惰化监测及控制系统设计

2021-04-30王昌济文天龙

王昌济, 文天龙

(安徽省皖北煤电集团有限责任公司, 安徽宿州 234000)

1 项目背景

针对煤炭露天堆放不仅占地面积大、污染环境,而且长期风化还会降低煤质[1]的问题,采取筒仓储存煤炭无疑是一种良好的方式[2-3]。

煤炭在筒仓的储存过程中会产生热量,由于煤炭自身的特性,即氧化放热自燃倾向性,再加上筒仓的风筒效应,在相对有限的密闭空间内,难以散热,同时次生瓦斯气体,极易发生爆炸,引发恶性事故,造成重大损失[2,4]。煤炭自燃是在某一点发生的局部化学反应,进而引发大面积自燃和爆燃。煤炭局部自燃时,由于范围小、热量低、环境干扰大。筒仓常规监测设施如温度、可燃气体浓度、气量等传感器通常不能及时做出准确的预报。若等到自燃范围扩大,热量骤高,可燃气体浓度过高再预报则会贻误处理时机。筒仓一旦着火将难以控制火情,只能利用大量氮气封堵或做卸出处理[3,5-6],浪费大量的人力和物力。因此,从源头加以预防控制,而非后期消防灭火,将是解决自燃问题的有效手段。

目前电厂主要采用水蒸气惰化系统,来源广、价格低,但是喷入水蒸气后,无法维持很高的系统温度,水蒸气很快会冷凝成液态水而失去惰化气体的作用,而且燃烧的煤会与水蒸气发生反应生成易燃易爆的水煤气,同时使用间歇期需保持大量疏水,既不经济也不安全[7-8]。

考虑企业实际安全性、经济性及可操作性,尤其对于易燃易爆的化工企业,采用氮气惰化系统具有独特的优势。笔者拟设计1套温度、可燃气体、一氧化碳、氧气、烟雾及料位集成监测的筒仓惰化监测及控制系统(简称筒仓惰化系统)[9-12],同时配置数据采集、数据处理及控制模块,对储煤筒仓各种参数(温度、可燃气体浓度等)进行实时监测,通过上位机上的组态软件画面显示实现预警监控及远程控制,从而达到预防和保护的目的。

2 工艺技术说明

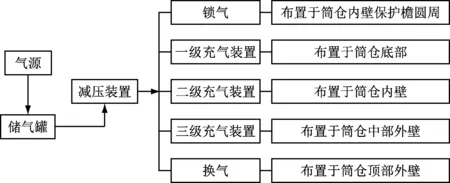

该筒仓惰化系统的设计方案见图1。

图1 筒仓惰化系统设计方案

设计4个筒仓共用1套筒仓惰化系统。氮气来源于工厂空分装置,压力为0.4 MPa,纯度≥95%。筒仓惰化系统包括储气装置、减压装置、控制阀,以及多个锁气、充气、换气预埋管等。筒仓惰化系统的氮气通过锁气管网、充气管网、换气管网进入储煤筒仓中,迅速扩散至筒仓内的各个地方,置换易燃易爆气体,降低易燃易爆气体的浓度。考虑筒仓特征,设计安全、有效、合理的锁气管网、充气管网、换气管网,保证氮气能够最大限度地、均匀地渗入煤层,避免气体沟流情况发生。

3 监测系统

3.1 插入式温度监测

3.1.1 插入式温度传感器安装数量

每个筒仓底部锥体处布置8支Pt100温度传感器,筒仓底部直段部分布置8支,4个筒仓共配置65支温度传感器(含1套备品备件)。

温度探头采用Pt100铂电阻检测元件,传感器深入筒仓250 mm,传感器自带保护管。温度探头的保护外壳由304不锈钢制成,保护套管的强度、刚度和耐磨性能,同时能够保证温度传感器插入筒仓后不被落煤砸坏或磨损。

3.1.2 温度传感器安装位置

在每个筒仓底部锥体处均匀布置8个温度传感器;在筒仓底部直段部分一周再均匀布置8个。布置的温度探头能够正确反映筒仓内的煤体温度和可能的自燃、易燃点。

3.1.3 温度传感器报警点

温度传感器报警温度上限为70 ℃,报警参数可调节。

3.1.4 温度传感器信号采集

每个筒仓配置智能温度巡检报警仪,接至安装在筒仓底部温度采集箱内,实现温度监测数据就地显示及报警。温度传感器信号通过RS-485接口传输至上位机系统。

3.2 煤层测温装置

3.2.1 安装数量及位置

每个筒仓配置4套煤层测温装置,用于监测筒仓内部煤的温度变化,对称、均匀、垂直吊装在筒仓顶部,伸入筒仓煤层内部。4个筒仓共配置17套煤层测温装置(含1套备品备件)。

3.2.2 煤层测温装置技术参数

每套煤层多点测温缆式传感器含8个数字式温度传感器(DS18B20),上端3 m不布置测温点,下端平均分布8个测温点。煤层测温装置采用美国进口一线式数字温度传感器,实现多点测温。输出信号接至就地数据采集箱,报警温度上限为70 ℃,温度上限可调。

3.3 温度巡检仪

温度巡检仪安装于筒仓底部的温度采集箱内,负责采集筒仓底部温度传感器信号,温度数值可以通过数码管就地显示,并输出报警信号。温度信号通过温度巡检仪输出给上位机软件,上位机软件可以远程显示温度信号并报警。

3.4 可燃气体监测传感器

每个筒仓各配套安装2个CH4检测传感器、2个CO检测传感器(含变送器)及2个烟雾探测器,对称、均匀布置在筒仓顶部,并配置相应安装附件伸入筒仓1 000 mm,可燃气体爆炸下限(LEL)量程为0%~100%。

设定报警值,报警下限为25%LEL,报警上限可调。无报警时,筒仓惰化系统处于待机状态,当出现报警时启动安全惰化保护。

每个筒仓的2个对应传感器输出信号接至筒仓顶部就地数据采集箱中的1台双通道气体报警器就地显示。传感器的输出信号制符合中华人民共和国行业标准MT 209—1990 《煤矿通信、检测、控制用电工电子产品通用技术要求》的规定,当烟雾质量浓度为0.1 mg/m3时,传感器的响应时间≤30 s。

与此同时,每个筒仓顶部通廊设置1个氧气浓度检测传感器(筒仓顶部和底部各安装4个氧气浓度检测传感器)。氧气浓度检测器应不受强磁干扰,不怕潮湿,在低温状态(-37 ℃)下能正常工作,内置警铃,具有现场和控制室同时报警的功能。

氧气浓度检测信号接至数据采集箱内气体监测仪表中,实时显示、输出监测信号。

3.5 料位计

3.5.1 安装数量及位置

每个筒仓安装1台雷达连续料位计,配置1套控制箱。料位计垂直安装在筒仓顶板处,应避开落料口且距离筒仓壁至少2 m,以有效避免卸料过程及筒仓壁对雷达回波的影响。

3.5.2 筒仓高煤位监测

每个筒仓安装2台射频导纳式料位控制器,垂直安装在筒仓顶板上,距离落煤口1 m左右。当筒仓煤位达到一定高度时,发出报警,同时上传可编程逻辑控制器(PLC)联锁控制,停止输煤。4个筒仓共配置8台射频导纳式料位控制器。

3.6 安全泄爆装置

3.6.1 安装数量及位置

每个筒仓配置8台重力翻板式防爆门,安装在筒仓顶部斜面处,均匀配置。因为筒仓内易燃易爆气体大多积聚于筒仓顶部,当筒仓内压力过大时,筒仓内气体往上运动顶开防爆门,防爆门可起到及时泄压防爆的目的。

3.6.2 泄爆方式

采用重力翻板式防爆门,门和框的连接处采用≤90 ℃的限位。当仓内压力达到一定值时,泄压门自动开启;当仓内压力降低至常压时,泄压门自动复位。

4 结语

通过设计筒仓惰化系统,可在实现远程自动控制的状态下,保证筒仓系统运行可靠。筒仓在正常储存和出煤的过程中,其筒仓惰化系统处于待机状态。若筒仓静止储煤时间较长、自燃倾向较大或异常时,筒仓惰化系统开始向煤层间断充氮气,抑制自燃的发生。筒仓内如发生自燃时,筒仓惰化系统开始用氮气置换筒仓上部空间可能爆炸的气体,同时锁住筒仓下部出煤口,全方位控制和抑制自燃和爆炸。该工艺设计兼具安全防护及应急处置功能,投资小、工艺简单,且操作便捷安全,具有广阔的应用前景。