E-GAS气化技术水煤浆制备及给料系统浅析

2021-04-30靳明亮周建欣

靳明亮,周建欣

(中海油惠州石化有限公司, 广东惠州 516086)

1 概述

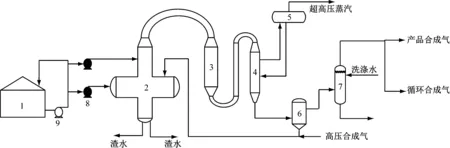

中海油惠州石化有限公司(简称惠州石化)煤制氢气化装置采用E-Gas气化技术,气化炉为上流式两段式水煤浆气化炉。气化炉一段通过2个一段煤浆喷嘴注入煤浆与高压氧气发生部分氧化反应,反应中生成的高温合成气和熔融灰渣分离,高温合成气向上流动进入气化炉二段。气化炉二段中通过2个二段煤浆喷嘴注入煤浆和高压合成气,对一段进入的高温合成气进行冷却。冷却后的合成气进入气化炉停留段,进一步分解合成中的焦油,在停留段通过冷凝液进一步降低合成气温度至740~780 ℃。降温后的合成气进入合成气冷却器,在回收余热的同时产生超高压饱和蒸汽,然后通过焦过滤器除去合成气中夹带的固体颗粒,焦过滤器过滤下来的固体颗粒使用高压合成气输送到气化炉一段继续进行反应。除去固体颗粒的合成气经过水洗后大部分送入下游装置,少部分经压缩机循环返回气化炉回用。气化炉一段产生的熔融灰渣向下流经下降管后进入激冷室,经过破渣机破碎后通过减压组件降压后送至渣水分离系统。气化装置的流程示意简图见图1。

1—煤浆罐; 2—气化炉; 3—停留段; 4—合成气冷却器; 5—汽包; 6—焦过滤器; 7—氯洗塔; 8—煤浆进料泵; 9—煤浆循环泵。

2 水煤浆制备及给料系统

煤浆的制备在棒磨机中完成。来自固体循环罐的固体循环水、棒磨机工艺水和补充新鲜水,以及来自皮带称重给料机的煤(石油焦),按照一定的比例进入棒磨机的入口溜槽。通过控制棒磨机入口的水煤比来保持煤浆浓度,棒磨机中的煤浆以溢流的方式经过棒磨机出口的滚筒筛过滤,然后进入煤浆混合罐。煤浆混合罐的煤浆通过煤浆输送泵送到煤浆给料分流器,分别送往3个煤浆储槽,煤浆给料分流器可以改变煤浆的流向,将煤奖送到任意1台煤浆储槽中。

来自煤浆储槽的煤浆经煤浆循环泵送出,经过一段炉进料煤浆泵和二段炉进料煤浆泵入口后循环回煤浆储槽。气化炉一段进料煤浆泵和二段进料煤浆泵从煤浆循环管线上引出,以一定的流量向气化炉供应煤浆,分别向气化炉的一段煤浆喷嘴和二段煤浆喷嘴供应煤浆。

3 E-GAS气化技术煤浆系统特点

3.1 固体循环水的回用

现行水煤浆气化工艺中,含细渣的沉降槽底水(即固体循环水)一般是通过泵送至真空过滤机进行过滤处理,处理后的水返回作为磨煤机制浆补充水,压滤后的细渣进行外送处理[1-2]。E-GAS气化技术将固体循环水通过变频泵送至固体循环槽进行储存,再通过固体循环泵将细渣水送至磨煤机制备水煤浆,同时磨煤机还有备用新鲜水流程。气化装置煤浆管线冲洗水、煤浆制备/煤浆备料区域排放收集水也返回固体循环槽回用。

固体循环水直接回用有以下优点:

(1) 改善现场作业环境。

有别于采用压滤机处理细渣水流程,采用固体循环水直接回收流程,生产现场无采用通用压滤机流程时产生的酸性气,也无细渣产生,改善了装置现场作业环境,同时也节省了细渣处理费用[3-4]。

(2) 提高碳转化率。

固体循环水中含有的碳(质量分数为20%~30%)全部送回磨煤机回用,增加了装置整体碳转化率,降低了能耗。

(3) 有助于煤浆提浓。

固体循环水中细渣的粒度细,在回用固体循环水进行制备煤浆后,在保持其他操作条件稳定的情况下,通过分析数据发现,煤浆粒度分布有所改变,煤浆中粒径小于0.25 mm的颗粒逐渐增加,大于0.25 mm的颗粒逐渐减少,煤浆平均浓度略有提高。

3.2 煤浆系统放空气集中处理

在现有水煤浆气化工艺中,水煤浆制备都会回用沉降槽底部细渣水。渣水中含有酸性气,会在磨煤机厂房内溢出,影响现场作业环境。有的装置通过在磨煤机滚筒筛处增加管线,将制浆废气直接引至磨煤机厂房外高点放空;有的装置在放空气管线上配套轴流风机,通过轴流风机将制浆废气排放至磨煤机厂房外,对现场作业环境有所改善,但煤浆槽等设备均没有配套放空系统。E-GAS气化技术在各磨煤机滚筒筛处增加引风管,将磨煤机中释放气体送至加热炉燃烧;同时,煤浆储槽、固体循环槽等储槽配有氮封和放空气风机,制浆废气通过风机送至加热炉燃烧,装置现场无酸性气排放。

3.3 煤浆储槽倒料流程及防沉降装置

E-GAS气化装置3台气化炉配备3台煤浆储槽,进料由2台进料分料器进行切换,为方便煤浆储槽检修倒料,每台煤浆槽配备1台倒料泵,可将任意1个煤浆储槽内煤浆倒至另外2个煤浆储罐中;同时,为避免煤浆储槽搅拌器故障导致煤浆沉降,在每个煤浆储槽底部设8个吹气防沉降装置,搅拌器故障时可将氮气管线通入防沉降装置内,避免煤浆迅速沉降,给检修争取时间。

3.4 使用煤浆循环泵为煤浆进料泵供料

国内通用的水煤浆储槽一般为架空式结构,煤浆可以通过料位差自流式进入煤浆进料泵(一般为隔膜/软管式容积泵)入口,为煤浆进料泵提供必要的入口压力。E-GAS气化技术煤浆储罐为落地式底平储罐,每个煤浆储罐配有2台(1开1备)离心式煤浆循环泵,煤浆通过煤浆循环泵增压后分别进入4台煤浆进料泵,循环管线上在进料泵前后分别设有煤浆流量计;为防止煤浆循环管线中煤浆流速过低导致煤浆沉降,煤浆循环管线设置最低流速限制,同时在非气化炉运行期间,循环流量设有定期脉冲冲击功能,以防止煤浆沉降。

3.5 煤浆加热器降低氧耗

E-GAS气化技术每台气化炉有4台煤浆喷嘴,为降低氧耗,一段煤浆进料管线配备煤浆加热器,2条一段煤浆进料管线共用1台煤浆加热器,利用中压蒸汽将一段进料煤浆加热至149 ℃左右,降低系统氧耗;通过操作参数对比可知,投用煤浆加热器不仅可以降低氧耗,而且可以提高合成中有效气(CO+H2)含量(见图2)。

为防止煤浆加热器堵塞,对煤浆加热器的投用条件由装置开停工顺控进行限制:在煤浆烧嘴运行后可以投用煤浆加热器;在煤浆烧嘴跳停后自动停用煤浆加热器。在投用煤浆加热时需注意煤浆进料管线温度的改变对烧嘴应力的影响。

图2 煤浆温度和合成气中CO2含量及氧气消耗的关系

3.6 煤浆管线停工自冲洗流程

E-GAS气化技术水煤浆进料流程中在煤浆循环管线设置自动冲洗流程,系统会自动判断是否进行煤浆循环管线冲洗:当煤浆进料泵停运后,煤浆循环管线上冲洗水阀自动打开进行煤浆循环管线冲洗,冲洗完毕后系统自动停止;煤浆烧嘴进料成功后,系统也会对煤浆进料循环管线进行自动冲洗。

4 运行情况

惠州石化煤制氢气化装置制浆系统于2018年2月开始试运行。在优化工艺流程的过程中,充分利用煤浆储槽出口循环线、煤浆储槽出口至固体循环槽管线、煤浆循环泵出口至固体循环槽冲洗水管线,历时2 d顺利完成从首台磨煤机启动至煤浆储槽建立正常液位,未有废煤浆排放,初期浓度较低的煤浆全部返回固体循环槽回用,在节省了资源的同时也避免了对环境的污染。制备的水煤浆在煤浆储槽中存储至2018年8月,供气化炉开工使用。

自2018年2月进行首次水煤浆制备以来,在水煤浆制备过程中未使用添加剂,目前系统运行基本正常。

在气化装置中,磨煤机筒体螺栓断裂、脱落的情况比较普遍。当需要更换筒体螺栓时,不仅需要将磨煤机进行冲洗置换,从而产生废煤浆;而且进入磨煤机内进行受限空间作业也会带来作业风险。目前通过优化检修流程和规程,实现了不进入磨煤机进行磨煤机筒体螺栓更换的作业流程。

由于E-GAS气化技术煤浆储罐为落地式底平储罐,并设有煤浆循环泵。为避免煤浆沉降,煤浆循环泵需连续运行,在长期的运行中,通过管线测厚发现煤浆循环管线弯头处(3D半径弯头)磨损严重。发现磨损后,优化煤浆流速,既避免流速过低导致煤浆沉降,又防止流速过高导致磨损严重;同时对磨损部位做更换为大半径弯头处理。

在2018年4月运行中发现三系列煤浆储罐搅拌器振动异常,将三系列煤浆储罐内煤浆倒至其他煤浆储罐后进人检查发现煤浆储罐内壁折流板部分脱落。分析原因为折流板支撑强度不够,后陆续将3台煤浆储罐折流板进行加固,运行至今未发现异常。

5 结语

E-GAS气化技术的水煤浆制备及给料系统特点突出。部分流程的配置,不论是通过回用固体循环水直接作为煤浆制备用水、减少直至杜绝废煤浆的产生排放,还是制浆放空气回收集中处理、煤浆加热器降低氧耗等,对于经济和环境都有积极影响。目前水煤浆制备及给料系统运行基本正常,在以后的运行中还需继续摸索,在提高煤浆浓度、热煤浆对系统的影响等方面进行探索,优化装置运行。