180万t/a甲醇合成装置结蜡原因分析及在线除蜡方案研究

2021-04-30李万林

李万林

(陕煤集团榆林化学有限责任公司, 陕西榆林 719000)

近年来,随着我国煤化工行业的快速发展,越来越多的大型项目规划建设,经甲醇制得的下游衍生物产品较多,如甲醇制烯烃、甲醇制芳烃、甲醇制二甲醚等。甲醇作为化工有机原料之一,具有十分重要的作用,甲醇气相胺化可制得甲胺,甲胺可用作皮革脱毛剂、橡胶促进剂、界面活性剂、防腐剂等,甲醇下游产品在皮革工业中具有广泛的应用[1]。然而在甲醇合成过程中由于不可避免的副反应,导致装置在生产过程中不同程度地生成高级烷烃混合物——石蜡,石蜡的生成造成甲醇合成冷却系统结蜡,不仅导致系统阻力增大,而且严重影响甲醇合成冷却器的换热效果,造成粗甲醇分离器分离效率下降,循环气中甲醇含量超标,副反应更加严重,甚至会造成压缩机的液击。

笔者通过仔细分析某煤化工项目180万t/a的甲醇合成装置实际生产运行情况,探讨了石蜡生成的原因及石蜡生成后在线除蜡的操作步骤,并有针对性地给出了多项预防结蜡的建议措施,为后续同类型甲醇合成装置的生产运行提供了理论参考。

1 主要工艺流程

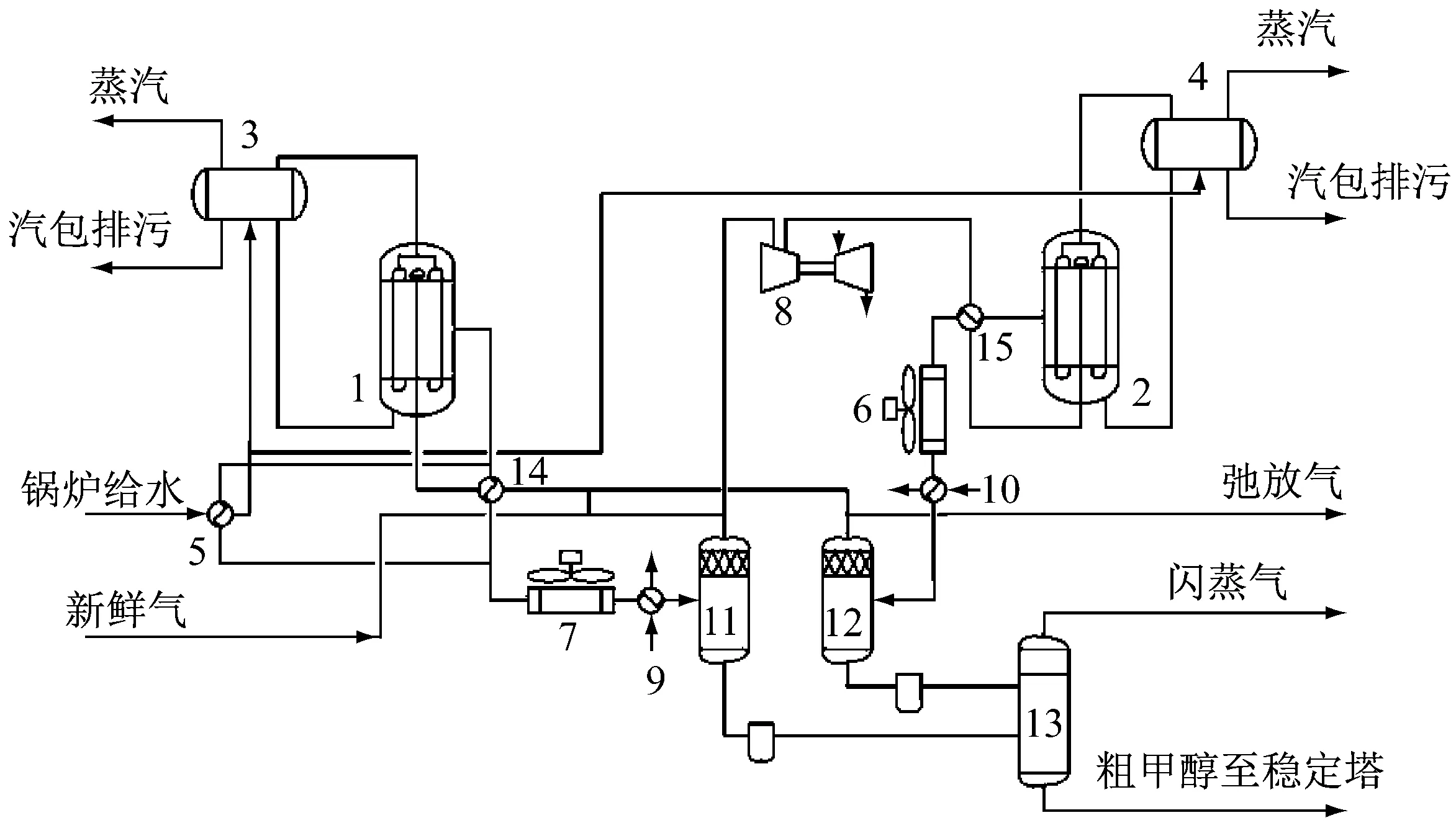

该煤化工项目以煤为原料生产180万t/a甲醇作为下游烯烃生产中心的原料,该项目甲醇合成装置以合成气为原料,采用戴维工艺技术公司低压甲醇合成技术和庄信万丰公司铜基催化剂,生产MTO级甲醇产品并副产氢气产品,装置采用典型的串、并联耦合式合成回路,合成压力为7.5~8.0 MPa,合成塔采用径向蒸汽上升式合成塔。

上游合成气净化装置送来的合格合成气与膜分离单元来的渗透气混合后,经入口分离器气液分离后进入合成气压缩机加压后进入脱氯槽,然后进入预热器,用低压蒸汽加热并喷入锅炉水后将温度控制在脱硫催化剂较佳反应指标内,再进入脱硫槽脱除微量硫组分,以避免催化剂发生不可逆转式中毒。经净化后的合成气分为两股,其中大部分和循环气混合,经过1号中间换热器加热后进入1号甲醇合成塔,在1号甲醇合成塔内发生甲醇合成反应,副产饱和蒸汽。出塔气和入塔气换热后,依次进入粗甲醇空冷器、水冷器,冷却至45 ℃以下,进入粗甲醇分离器,分离出的液相经粗甲醇过滤器过滤石蜡等固体杂质后送至闪蒸槽。闪蒸槽内的粗甲醇缓冲稳压后送入稳定塔进行精馏,精馏塔内脱除轻组分后,生产出的合格MTO级甲醇经泵加压冷却后,送入罐区。

2号分离器顶部少部分气体作为弛放气送往氢回收单元,以调节合成循环回路内的惰性气体含量,氢回收单元包括膜分离单元和变压吸附单元,弛放气首先进入膜分离单元,渗透气返回合成系统,非渗透气送至变压吸附单元进一步回收高纯度氢气送往上下游装置,主要工艺流程见图1[2]。

1、2—合成塔; 3、4—合成汽包; 5—锅炉给水预热器; 6、7—空冷器; 8—循环气压缩机; 9、10—水冷器; 11、12—甲醇分离器; 13—闪蒸槽; 14、15—中间换热器。

2 结蜡现象及原因

2.1 石蜡的性质

石蜡是固态高级烷烃的混合物[3],分子式为CnH2n+2,是从石油、矿物油、页岩油的某些馏出物中提取出来的一种混合物,无臭无味,密度约为0.9 g/cm3,溶于汽油、乙醚、苯、四氯化碳等非极性溶剂,不溶于水和甲醇等极性溶剂,用于制火柴、蜡烛、篷帆布、纤维板、防水剂、电绝缘材料等;同时,石蜡也是很好的储热材料,其比热容为2.14~2.9 J/(g·K),熔化热为200~220 J/g,通常分为食品级和工业级,食品级无毒,工业级有毒,不可食用。

2.2 判断结蜡的现象

在甲醇合成装置的运行过程中,当其他条件不变时,常发生粗甲醇空冷器的前后温差减小;粗甲醇水冷器的出口温度升高至50 ℃以上;粗甲醇过滤器前后压差增大的现象。在环境温度较高的夏季,粗甲醇水冷器出口温度可能达到更高,甚至攀升至65 ℃以上,粗甲醇过滤器压差大于0.4 MPa后,切换至备用过滤器,打开原运行过滤器封头观察滤网发现蜡状物,膜分离装置水洗塔填料及塔壁出现结蜡现象,MTO级甲醇冷却器出口温度持续升高等,这些现象均可以判断此时甲醇合成系统各冷换设备存在结蜡现象。

2.3 结蜡的原因

合成系统结蜡是所有甲醇装置都普遍存在的问题,只是程度不同。通常甲醇合成塔原始开车后第一炉催化剂使用期间结蜡现象较为严重,但是蜡的形成机理至今仍不清楚,业界普遍认为是催化剂生产、运输、搬运、存放等过程中沾染了铁锈或者装置设备、管道建设安装后残留的铁屑和铁锈未清洗干净,导致这些铁屑或者铁锈被高压的氢分割成细微的铁末,这些铁末充当了蜡合成的催化剂;与此同时,合成气中的一氧化碳与输送管道中的铁形成了羰基铁,羰基铁在高温下分解生成铁和一氧化碳,这部分生成的铁也可能充当蜡反应生成的催化剂。此外,某些甲醇生产企业中合成气压缩机利用轴封油系统进行密封,如果轴封油泄漏进入合成气中,也会大大增加蜡生成的可能性[4]。

2.4 结蜡对甲醇生产的影响

当生成石蜡的副反应发生后,副反应产物石蜡顺着流程被高温工艺气带出,依次经空冷和水冷冷却后温度降到45 ℃左右被冷凝下来,沿途可能会附着在空冷器的换热管、输送管道内壁、水冷器管束和粗甲醇分离器内件上,从而造成换热器换热效果变差。随着运行时间的推移,石蜡层将会逐渐加厚,进而造成循环气温度升高、气相中的甲醇没有被完全冷凝下来就送入合成塔,进一步促使了高级醇等杂质的产生,直接造成甲醇品质下降、产量减少、生产成本增加。此外,石蜡的生成还影响催化剂的使用性能和寿命,因为生成的石蜡容易堵塞在催化剂颗粒的空隙内,造成催化剂的比表面积减少甚至可能形成液膜,增加了合成气扩散至催化剂表面的阻力,使得单位时间、单位比表面积上催化剂发生甲醇合成反应的分子数减少,催化剂的生产效率下降、利用效率降低、时空收率降低,而且气液分离效果差将会使液体甲醇带入压缩机内,严重时将会产生液击,造成压缩机叶轮损坏事故[5]。

3 在线除蜡操作步骤

3.1 除蜡的原理

甲醇合成装置除蜡的主要原理是通过降低粗甲醇冷却系统中的冷负荷,如停用空冷器冷却风机及关闭水冷器循环冷却水切断阀,从而实现利用工艺气的高温使得附着在管道内壁、换热器管壁、分离器内件上的固体石蜡溶解,随着工艺气体的循环带入后续的粗甲醇过滤装置内,通过在线切换和人工清蜡实现将石蜡从系统中清除。

3.2 除蜡前的注意事项

在在线除蜡工作开始前提前筹划,积极讨论,形成除蜡方案和事故应急处置管理措施,除蜡前加大和上游气化装置、净化装置及生产调度室的沟通力度,稳定原料气气体组分,保证甲醇合成系统的正常运行,避免氢碳比失调引发次生事故;同时,合成塔管束开工蒸汽暖管备用,防止除蜡过程中催化剂床层垮温。此外,除蜡前还需认真检查合成气/循环气压缩机组的本体联锁点是否正常投用,如轴位移、轴振动、轴承温度,确保联锁动作准确无误。除蜡前还必须事先准备好粗甲醇过滤器清理滤网的人员、工器具,以及操作用脚手架、平台等。

3.3 除蜡具体步骤

该煤化工项目180万t/a甲醇合成装置粗甲醇冷却系统主要包括1号粗甲醇冷凝器(空冷)、2号粗甲醇冷凝器(空冷)、1号粗甲醇调节冷凝器(水冷)、2号粗甲醇调节冷凝器(水冷),其中1号粗甲醇冷凝器由9组(18台)冷却风机构成,2号粗甲醇冷凝器由11组(22台)冷却风机构成,1号、2号粗甲醇调节冷凝器为U形管式换热器,管程走工艺气、壳程走循环冷却水。除蜡操作时2台空冷器在线除蜡尽量同步进行,以缩短影响正常生产的时间,而2台水冷器在线除蜡避免同时进行,防止除蜡过程变化因素太多而导致生产局面不可控。

3.3.1 空冷在线除蜡步骤

准备工作完成后报告生产调度室,甲醇合成装置进行空冷器在线除蜡,得到生产调度室许可后,开始进行工艺空冷器的在线除蜡,1号、2号空冷器从各两端向中心逐步停空冷器风机,逐步提高空冷器的出口工艺气温度。中控及现场密切联系、默契配合,每停其中1组的1台空冷器风机后中控操作人员密切观察空冷器出口温度测点的变化,当停用1台空冷器风机一段时间后,空冷器出口温度不再上涨,可再次停用同组的另外1台空冷器风机,各组停用空冷器在高温下运行0.5 h左右,然后逐台对称启动,并且停用其他运行的空冷器风机直至所有空冷器除蜡工作结束。

3.3.2 水冷在线除蜡步骤

由于2号粗甲醇分离器出口引出一部分气体作为弛放气,用于调节合成系统惰性气体含量,此部分弛放气用于氢回收单元膜分离原料气,为避免影响氢回收单元膜分离装置的正常运行,2号水冷器在线除蜡前,通知生产调度室,停上游合成气净化装置汽提氢气,氢气管网由高压氢气储罐供应保证管网压力。

2号水冷器在线除蜡前,将空冷器全部启动,现场缓慢关小2号水冷器冷却水回水阀门,密切监控2号水冷器出口温度上涨趋势,直至将回水阀门全部关闭。当2号水冷器出口温度趋于稳定时,逐台停用空冷器风机,保证在每5~10 min停用1台的速率进行,当2号水冷器出口温度涨至80 ℃左右且温度保持稳定时,在此温度下稳定运行30~60 min,具体时间根据生产实际情况及结蜡程度决定。运行时间达到后,逐台启动停用的空冷器风机,当空冷器风机全部启动后,逐步开大水冷器回水阀门,使水冷器后温度恢复至正常操作指标。

同理,1号水冷器在线除蜡前,将空冷器全部启动,现场缓慢关小1号水冷器冷却水回水阀门,直至将回水阀门全部关闭。当1号水冷器出口温度趋于稳定时,逐台停用空冷器风机,直至1号水冷器出口温度上涨至80 ℃左右且温度保持稳定时,在此温度下稳定运行30~60 min。运行时间达到后,逐台启动空冷器风机,当空冷器风机全部启动后,逐步开大循环水回水阀门,使水冷器后温度恢复至正常操作指标。

3.3.3 过滤器清蜡

在提高空冷器及水冷器出口温度的过程中,石蜡会逐渐溶解带入粗甲醇分离器,因此,中控、现场操作人员要时刻关注粗甲醇分离器液位变化情况,以及粗甲醇过滤器压差的变化情况。当粗甲醇过滤器前后压差大于0.4 MPa或在前系统负荷不发生变化而粗甲醇分离器液位外送调节阀投自动控制下,阀门逐渐开大要及时对粗甲醇过滤器进行运行切备用,并及时联系清理人员对切出的过滤器进行清理,然后尽快保证正常备用状态。

4 结语

在除蜡过程中由于粗甲醇分离器入口温度上涨造成分离效果下降,进入合成塔入口的甲醇含量增加致使甲醇合成反应变差、床层温度下降,此时操作人员应根据床层温度的变化情况及时调整维持床层温度的正常,如果合成塔床层温度迅速下降发生跨温,应及时投用管束开工蒸汽,以保证床层温度在控制指标。

在除蜡期间应加强对压缩机的监控,密切注意压缩机进出口温度,定时对入口积液包排液,避免压缩机带液,严格控制分离器的液位,避免高压窜低压。

由石蜡的形成原因分析中可得出,为从源头避免石蜡的产生,建议同类型甲醇合成装置做到:甲醇合成装置合成回路中设备及管道材质尽量不采用碳钢材质,宜采用不锈钢材质、甲醇合成催化剂选择不含铁或含铁量少的催化剂、避免各种油类进入合成系统、对压缩机轴封油系统进行技改、原始开车前做好工艺管道的吹扫及化学清洗工作、催化剂生产储存搬运过程中注意避免接触铁锈、开车引气前注意维持催化剂床层温度在指标范围内、停车前注意合成回路先置换合格后再进行床层降温、紧急事故跳车注意保持合成塔催化剂床层温度避免落入容易生成石蜡的反应温度区内。