大型筒仓布料与给料设施的应用现状与选型研究

2016-04-11钱锡铭

钱锡铭

(中国能源建设集团浙江省电力设计院有限公司,杭州 310012)

大型筒仓布料与给料设施的应用现状与选型研究

钱锡铭

(中国能源建设集团浙江省电力设计院有限公司,杭州 310012)

在对大型筒仓应用现状调研的基础上,分析比较了筒仓布料设施、给料设施的选型以及运行效果,针对某火电厂因场地狭小无法布置条形煤场与圆形煤场的实际情况,给出2种筒仓布置方案。经比较,方案1在筒仓顶部布置3条带式输送机,采用犁式卸料器布料,仓底采用振动给煤机给料,每个筒仓配置17台振动给煤机,该方案增强了筒仓运行的灵活性,提高了筒仓运行可靠性。

煤场;筒仓;布料设施;给料设施;卸料

0 引言

目前,国外封闭式煤场主要采用条形封闭煤场、圆形煤场、欧罗仓、筒仓等形式,若是同样贮存15万t煤,4种煤场占地面积分别为12万m2,4.5万m2,1.5万m2,1.5万m2,占地面积之比为8:3:1:1。圆形煤场国内水平已与国外持平;欧罗仓国内处于引进消化阶段,尚未实施;筒仓国内与国外仍有较大差距,如日本筒仓单仓最大贮煤量高达10万t,而国内仅5万t(用于中煤平朔集团东露天洗煤厂)。

大型筒仓的布料设施主要是带式输送机与环形布料机[1],给料设施主要是振动给煤机与环式给煤机[2-3]。本文对大型筒仓布料与给料设施进行了调研分析与选型研究。

1 筒仓应用现状

1.1 中煤平朔集团东露天洗煤厂筒仓概况

中煤平朔集团东露天洗煤厂(以下简称A厂)筒仓规模为3座筒仓总储煤量13万t,其中2座5万t筒仓、1座3万t筒仓。筒仓由中煤西安设计工程有限责任公司设计,采用钢筋混凝土建造,为半地下结构,布置在煤矿到洗煤厂之间,3座筒仓呈1列布置,3万t筒仓布置在2座5万t筒仓的中间。5万t筒仓底部为锥底设计,直径45 m,高度54 m(其中地上33 m、地下21 m)。3万t筒仓直径30 m,高度54 m(其中地上33 m,地下21 m)。

3座筒仓上部设贯通进煤封闭廊道,用于布置刮板机布料。封闭廊道内设刮板机,出力3 000 t/h,用于筒仓进煤布料,3路对称布置,共设6台。刮板机下设闸板,向筒仓布料,其中5万t筒仓设17个布料点,3万t筒仓设11个布料点。

3座筒仓下部设贯通出煤地下廊道,用于布置带式输送机及振动给煤机。带式输送机3路布置,带宽1 800 mm,带速3.5 m/s,出力3 600 t/h。筒仓下部采用振动给煤机,出力2 000 t/h,向3路带式输送机供煤。5万t筒仓下设17台振动给煤机,3万t筒仓下设11台振动给煤机。

筒仓的作用是当洗煤厂设备或洗煤厂至煤矿的带式输送机故障时,不影响煤矿连续出煤,即主要用于缓冲。

筒仓存煤时间7 d左右,最长30 d。筒仓自2012年7月投入运行以来,设备运行达到设计要求,系统运行比较顺畅,未发生堵煤等影响输煤的重大事故,但仍存在以下问题:刮板机故障率较高,需要经常检修、维护;筒仓存煤发生过自燃,需立即排空。

对此给出以下解决方法:将刮板机改为带式输送机,减少维修工作量;筒仓配置惰性气体保护系统,减少煤炭自燃的可能;煤炭如有自燃倾向,采用排仓系统,快速将煤炭送至露天事故煤场。使用效果有待投产后检验。

1.2 神华集团黄骅港煤码头筒仓群概况

神华集团黄骅港煤码头(以下简称B厂)筒仓群规模为48座3万t筒仓,总储煤量125万t。筒仓采用钢筋混凝土建造,全地上结构,布置在翻车机到码头装船机之间。3万t筒仓底部为锥底设计,直径30 m,高度42 m。

48座筒仓上部设8条进煤封闭廊道,即每列6座筒仓设1条贯通进煤封闭廊道,筒仓群每列设2条贯通进煤封闭廊道。每条贯通封闭廊道内布置1条带式输送机、1台移动式卸料车。筒仓上部采用普通带式输送机输煤,单路布置,带宽2 400 mm,带速5 m/s,出力8 000 t/h。

每列(12座)筒仓下部(0 m层)设贯通出煤地面露天廊道(除在筒仓内的部分),廊道内布置双路带式输送机,带宽1 800 mm,带速5 m/s,出力4 600 t/h。筒仓下部布置活化给煤机,出力4 000 t/h,向2路带式输送机供煤。每个3万t筒仓下设6台活化给煤机,每条带式输送机由3台活化给煤机供煤。带式输送机上设1台移动式卸料车,卸料车两侧卸料,间距9 m,用于6座3万t筒仓进煤布料。当移动式卸料车在1个筒仓上部时,可对该筒仓两侧连续布料。

筒仓群的作用是当装船机、输煤设备故障或煤船减少时,不影响翻车机连续接卸铁路来煤,即主要用于缓冲。

筒仓平均存煤时间10 d左右,最长30 d。自投运以来,设备运行达到设计要求。但仍存在以下问题:筒仓存煤发生过自燃,需立即采取排空筒仓内燃煤的方法解决;移动式卸料车跨越2个筒仓时需要带式输送机上断煤或将煤炭输往头部筒仓。

对此给出以下解决方法:筒仓配置惰性气体保护系统,并且考虑到惰性气体从筒仓下部渗透煤炭需要2 h左右,需不间断地向筒仓内注入惰性气体;将移动式卸料车改为犁式卸料器,带式输送机上不断煤也能实施换仓布料。使用效果有待投产后检验。

1.3 国华北京第一热电厂筒仓概况

国华北京第一热电厂(以下简称C厂)1万t筒仓规模为6座筒仓,总储煤量6万t,采用钢筋混凝土建造,为全地上结构,呈1列布置。1万t筒仓底部为锥底设计,直径22 m,高度35 m。

6座筒仓上部采用贯通封闭廊道,设置普通带式输送机输煤,双路布置,带宽1 400 mm,带速2.5 m/s,出力1 200 t/h。皮带机上设置犁煤器,用于筒仓进煤布料。每个筒仓布置4台犁煤器(每条皮带机布置2台犁煤器),为筒仓4点布料。

6座筒仓下部(0 m层)布置环式给煤机,出力300 t/h,向2路皮带机供煤。环式给煤机下设贯通出煤地下廊道,廊道内设置普通带式输送机,双路皮带机布置,带宽1 000 mm,带速1.6 m/s,出力500 t/h。

筒仓的作用是保障2台200 MW机组15 d的耗煤量,即主要用于存储。

筒仓存煤时间15 d左右,最长40 d。投运后主要存在以下问题:环式给煤机故障率较高,需要经常检修、维护,而且空间小,检修困难;筒仓存煤发生过自燃,需采取尽快排空的方法解决;筒仓存煤发生蓬煤现象,需采取人工捅煤方法解决,处理困难。

对此给出以下解决方法:将环式给煤机换成振动给煤机,每个筒仓底部设多个锥斗,以提高给料的灵活性,即使某台振动给煤机故障,也不影响该仓的给料,减少了维护工作量,检修空间也大;筒仓配置惰性气体保护系统,不间断地向筒仓内注入惰性气体,煤炭先进先出,减少煤炭在筒仓内的滞留时间,减少煤炭自燃的可能;筒仓底部采用振动给煤机后,在振动力作用下煤炭松动下落,避免了蓬煤现象。使用效果有待投产后检验。

1.4 筒仓系统设置比较及运行分析

1.4.1 布料设施比较

A厂筒仓采用刮板机布料,刮板机故障率高,维护量大,运行噪音较大;B厂筒仓群采用移动式卸料车布料,在跨越2个筒仓时需要带式输送机上断煤,影响输煤系统的效率;C厂筒仓采用犁煤器布料,设备简单、可靠,维护量小。

1.4.2 给料设施比较

A厂筒仓采用振动给煤机,故障率相对较高;B厂筒仓群采用活化给煤机,噪音小,设备简单、可靠;C厂筒仓采用环式给煤机,设备复杂,故障率高,维护量大,运行噪音较大,环境条件差。

1.4.3 安全监测设施比较

A,B,C厂的筒仓均设置温度、可燃气体、烟雾、料位监测装置。

1.4.4 筒仓作用比较

A,B厂筒仓主要起到缓冲作用,以提高一个煤矿或集团的生产运行效率,其存煤时间相对较短。C厂筒仓主要起到储煤作用,以提高输煤系统效率,保障发电机组可靠供煤,存煤时间相对较长。相比之下,C厂存煤自燃的概率更高。

1.4.5 运行情况对比分析

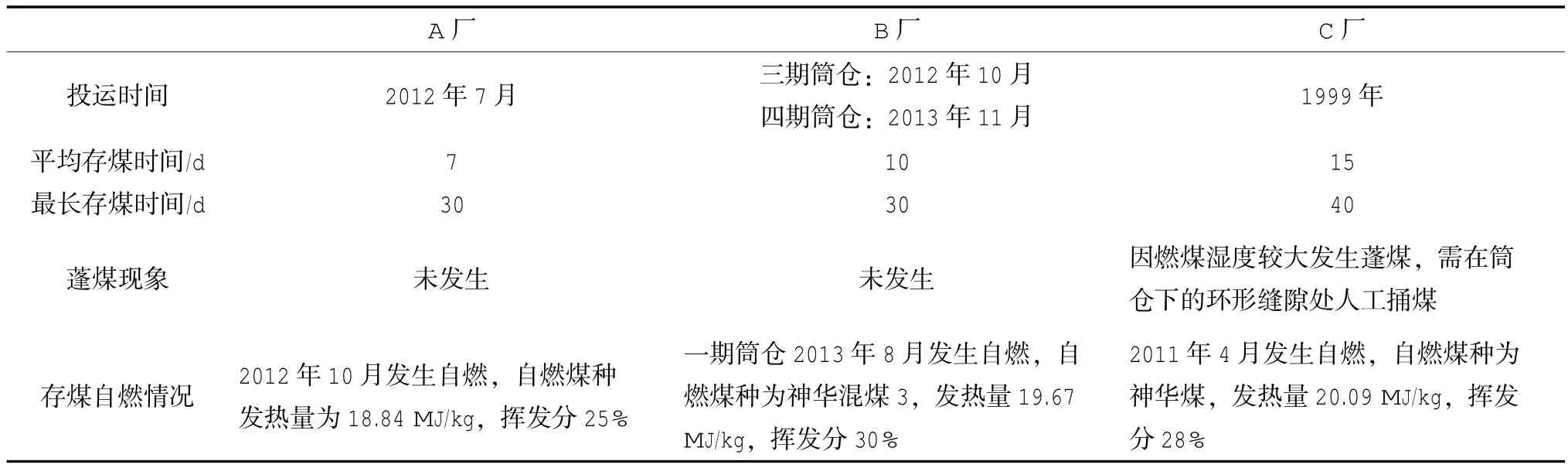

使用筒仓作为存煤设施,既可防止燃煤雨天被淋湿、冬季形成冻块,又有利于输煤系统的高效、稳定运行。A,B,C厂筒仓运行情况对比详见表1。

A,B,C厂存煤自燃的部位均在筒仓上部燃煤与空气接触处,发生自燃后,都是采取尽快排空筒仓内自燃煤的办法。相比之下,A厂可将筒仓自燃煤倒运至洗煤厂,B厂可将筒仓自燃煤倒运至一、二期露天储煤场,处理起来较为方便、快捷。而C厂处理筒仓自燃煤就要缓慢一些,要等待机组的耗煤。

1.4.6 应对措施

针对调研中发现的问题,建议采取以下应对措施:采用带式输送机配犁式卸料器进行布料,灵活简单,维护工作量小;采用与活化给煤机类似的振动给煤机,减少故障率;配置温度、可燃气体、烟雾、料位监测装置;振动给煤机的入料口由1 500 mm×1 500 mm扩大到3 350 mm×3 350 mm,消除堵煤或蓬煤现象;配置惰性气体保护装置,并设置排仓系统,当存煤有自燃倾向时,将筒仓内的煤排至露天事故堆场。

2 筒仓布料与给料设施比较

某火电厂规模为2×1 050 MW机组,初设时因场地紧张,未采用条形封闭煤场,设了2个直径110 m的圆形煤场,后因实施烟塔合一方案,煤场调整为筒仓方案,采用3个直径45 m的筒仓串联布置,每个筒仓贮煤5万t。电厂来煤由铁路运输抵达电厂铁路专用线,采用翻车机系统作为卸煤设施,卸下的煤从翻车机室经带式输送机送往各筒仓。

2.1 筒仓的布置方案

方案1:煤场设备采取堆取分离的方式,煤场顶部为堆煤区域,煤场底部为取煤区域。布料设备主要由堆煤带式输送机、犁式卸料器组成;给料设备主要由振动给煤机、取煤带式输送机组成。筒仓顶设3条带式输送机,中间的带式输送机比较常用,两边的带式输送机使用频率稍低。筒仓地下设3条带式输送机,分别设5,7,5台振动给煤机,每台出力400~700 t/h,给料时2~3台振动给煤机同时给料,以减少筒仓的侧压力。振动给煤机采用自动化控制,完全实现远程控制,无人值守。

表1 A,B,C厂筒仓运行情况对比

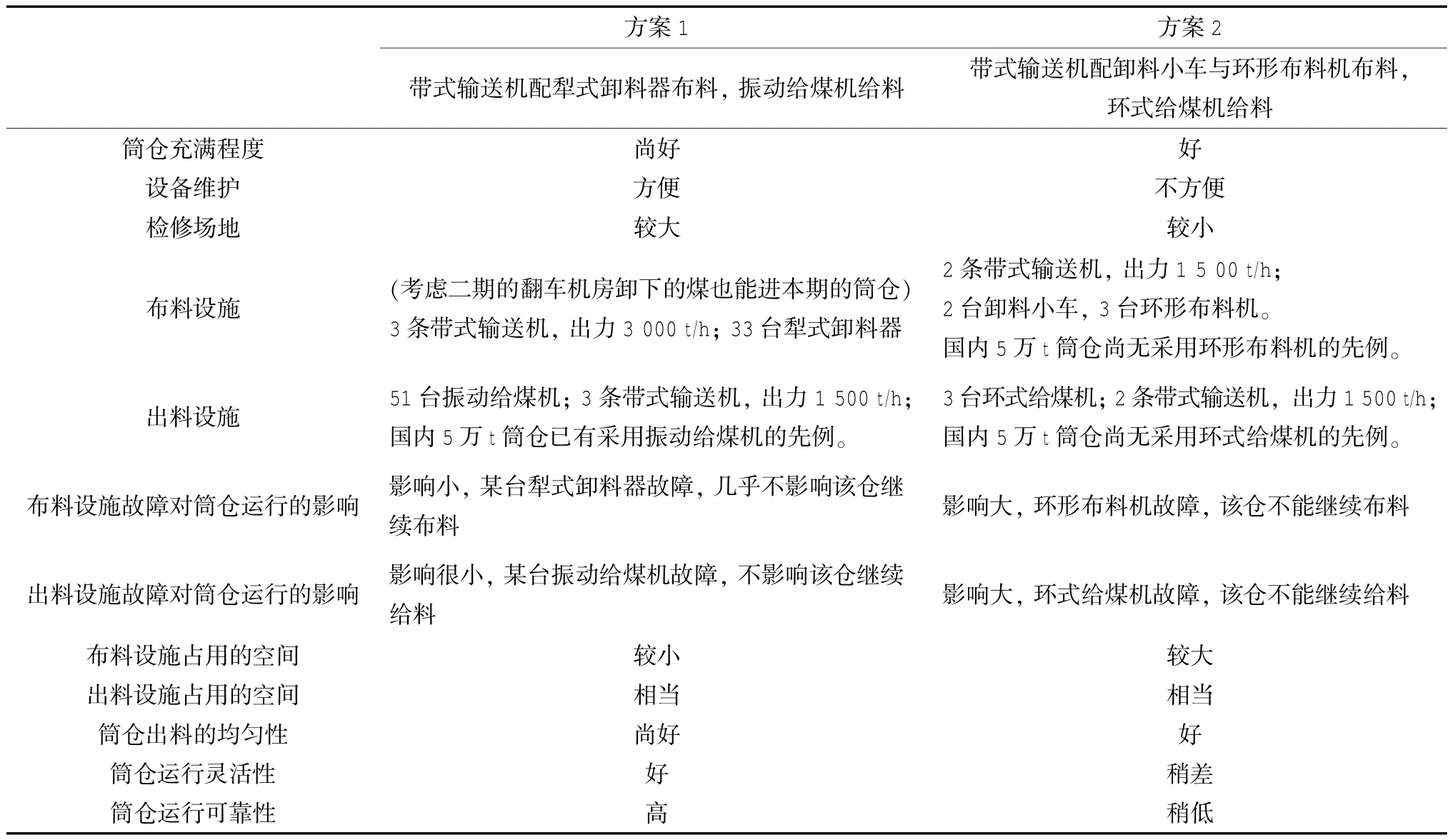

表2 筒仓布置方案技术对比

方案2:堆煤设备主要由卸料小车、环形布料机、堆煤带式输送机组成,取煤设备主要由环式给煤机、取煤带式输送机组成。筒仓顶设2条带式输送机。环形布料机可双向运行,且有2个输送半径,使布料点成为由大小两个同心圆组成的双环。这种形式落料连续、均匀,充满系数大,能使筒仓的冲满率达到95%,对仓壁侧压均衡。环形布料机采用全密封结构,可有效降低粉尘污染。该形式虽然系统布置复杂一些,但能够有效提高筒仓的充满系数,对仓壁的侧压均匀,有利于筒仓的安全运行。

2.2 技术经济比较

2种方案的技术对比见表2。根据表2可知,方案1和方案2都是可行的,二者占地面积相同,只是方案1筒仓充满程度与出料均匀性稍差,但设备维护方便,检修场地相对较大。方案1布料设施与给料设施故障对筒仓运行的影响不大,筒仓运行的灵活性较好,可靠性也高,从技术层面而言,方案1占优。

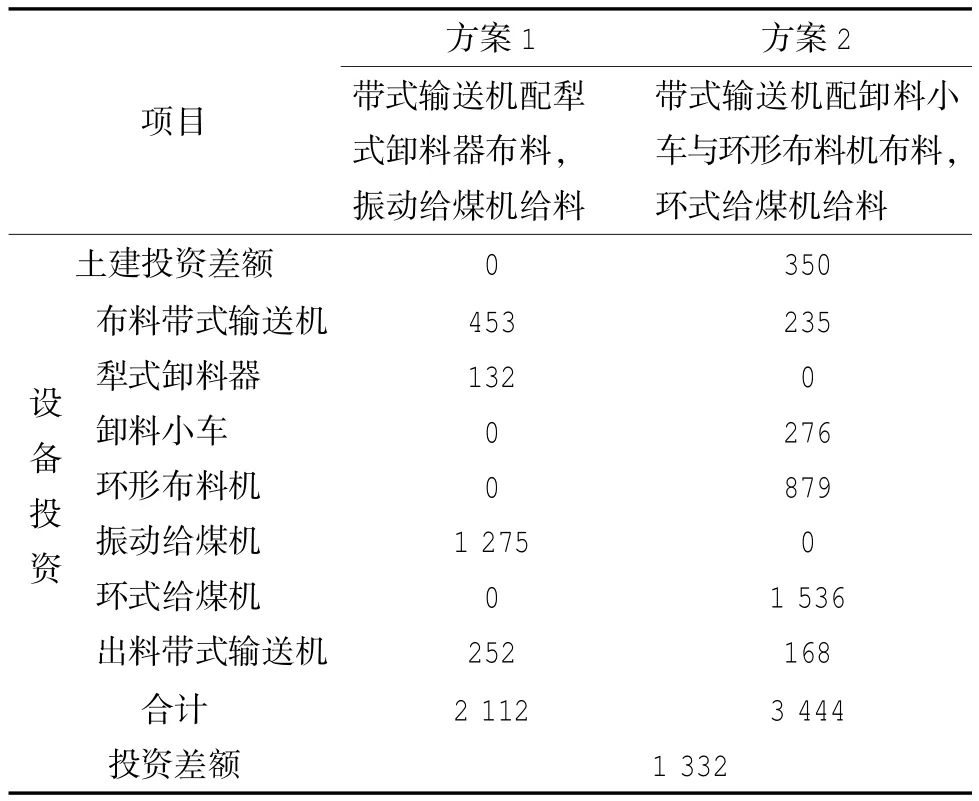

2种方案的经济性比较见表3。由表3可知,方案1与方案2投资相差1 332万元,就经济性而言,方案1更优。

表3 筒仓布置方案经济性比较万元

3 结语

在对大型筒仓的布料设施和给料设施调研分析的基础上,结合某火电厂实际情况,给出2种筒仓布置方案。从技术经济性角度衡量推荐采用方案1,即:在筒仓顶部布置3条带式输送机,采用犁式卸料器布料,仓底采用振动给煤机给料,每个筒仓配置17台振动给煤机。该方案使得筒仓运行更加灵活、可靠。

[1]周留才.石景山热电厂超大型贮煤筒仓的设计[J].华北电力技术,1999,(4):4-6.

[2]王维,王立娟.大型贮煤筒仓给煤设备的应用及选型[J].硫磷设计与粉体工程,2013,(5):20-22.

[3]张万山,扬颖.筒仓卸煤设备活化给煤机与环式给煤机的技术比较[J].露天采矿技术,2013(8):71-73.

(本文编辑:方明霞)

Application and Selection of Distributing and Feeding Facilities of Large Coal Silo

Qian Ximing

(CEEC Zhejiang Electric Power Design Institute Co.,Ltd.,Hangzhou 310012,China)

By investigation on the application of large coal silo,the paper compares the selection and operation effect of distributing and feeding facilities.Due such narrowness of thermal power plant that neither bartype coal field nor circular coal field can be designed,the paper presents two silo distribution schemes.After the study,it recommends scheme 1 of setting 3 belt conveyors on the top of the silo,adopting plough type tipper for coal distributing and using vibration coal feeder at the bottom of the silo for coal feeding.There are 17 vibration coal feeders set for each silo.The scheme improves the silo operation flexibility and reliability.

coal field;silo;distributing facility;feeding facility;unloading

TM621.7

:B

:1007-1881(2016)07-0057-04

2016-04-28

钱锡铭(1965),男,高级工程师,从事运煤设计工作。