全氟羧酸的合成方法

2021-01-22窦若岸陈彬彬罗生乔赖碧红

窦若岸 陈彬彬 罗生乔 赖碧红 胡 俊 罗 凯

(中蓝晨光化工研究设计院有限公司,四川 成都610041)

0 前言

全氟羧酸是一种广泛使用的含氟中间体,在室温下通常为无色液体或白色固体,具有稳定的化学结构和疏水疏油性等非常独特的物理化学性质,可以衍生出多种含氟精细化学品或用作含氟单体聚合的乳化剂[1]。三氟乙酸是最简单的全氟羧酸,可参与多种有机合成反应,应用于含氟医药、农药和染料等领域。三氟乙酸可用作芳香族化合物烷基化、酰基化、烯烃聚合等反应的催化剂,还可用作氟化反应、硝化反应、卤代反应的溶剂,作为制备离子膜的改性剂可大幅提高烧碱工业电流效率、延长膜的使用寿命,还可用于高效液相色谱中[2]。全氟辛酸(PFOA)及其钠盐或铵盐可用于氟树脂聚合及氟橡胶生产时的乳化剂,也用作制备憎水、憎油剂的原料和选矿剂。但PFOA化学性质高度稳定,在自然条件下难以降解,会在生物体内积累,对环境存在持久性污染和毒害[3],美国及欧盟已立法于2015年后禁止使用含PFOA的产品。减少PFOA的使用,寻找其降解方法和机理,以及合成可降解、更环保、更安全的替代物已经成为研究的重要方向[4]。此外,端羧基全氟乙烯基醚类单体可用于制备全氟羧酸离子交换膜,应用于燃料电池膜、氯碱工业电解槽的离子膜、各种水处理装置以及电解装置等方面[5]。

介绍近年来国内外全氟羧酸制备技术的研究进展,主要涉及三氟乙酸、全氟聚醚羧酸和其他直链全氟羧酸的合成方法。最后,对各合成方法存在的问题进行了讨论,并对之后的研究方向进行了展望。

2 全氟羧酸的合成方法

2.1 电化学氟化法

Simons[6]于1950年公开了一种电化学合成全氟化合物的方法,此方法在工业合成全氟羧酸上得到了广泛的应用[7]。以合成三氟乙酸为例,反应式如下:

以酸酐、酰氟或酰氯为原料,经电化学氟化生成相应的全氟酰氟,产物经吸收塔吸收生成全氟羧酸和氟化氢,之后将所得羧酸以碱水解成盐,然后再经浓硫酸酸化,最后精馏得到全氟羧酸产品[8]。近年来使用的电化学氟化制备全氟羧酸的方法都是对Simons方法的小幅改进。

阜新瑞宁化工的王奎等[9]公开了一种七氟丁酸的制备方法,以正丁酸、正丁酰氯或正丁酰氟为原料,与无水氟化氢进行电化学氟化反应,再经过后处理得到七氟丁酸,反应式如下:

制备工艺流程:原料与无水氟化氢在电流密度为0.025~0.033 A/cm2、反应温度为9~13 ℃条件下进行电化学氟化反应,得到电解混合气体;将制备所得的电解混合气体通入装有三乙胺缚酸剂的反应釜,得到七氟丁酰氟;而后将七氟丁酰氟与水混合,水解生成七氟丁酸后与质量分数为40%~45%的KOH水溶液混合,结晶得到七氟丁酸钾;最后经硫酸酸化,得到七氟丁酸。

反应主要流程在Simons电解制备全氟羧酸的基础上进行两个方面的改进:一是使用三乙胺作为缚酸剂吸收电解气相中夹带的HF;二是将电解混合气通入到装有正丁酸和正丁酸酐(物质的量比为1 ∶4)的反应器中,通过HF与正丁酸酐的反应处理电解气相中夹带的HF,反应式如下:

反应物料精馏后分离,生成的正丁酰氟可循环作为电解反应原料。此方法减少了HF对设备的腐蚀,改进后收率从12%~33%提升至45%~48%。

Dapremont-Avignon等[10]报道了一种全氟碘代烷制备全氟羧酸的方法,电解产生的过氧离子与全氟碘代烷反应,生成相应的全氟羧酸,反应式如下:

此方法以NBu4BF4和DMF的混合物作为电解液,在阳极加入全氟碘代烷原料,在O2存在下进行电解,电解完成后用水洗涤阳极室,分离后用HCl酸化得到相应的全氟羧酸。

电化学氟化法是制备全氟羧酸的经典方法,在工业生产中应用广泛。其优点是原料易得且价格低,同一个Simons电解槽可以合成多种含氟有机物,设备使用灵活;其缺点是反应收率较低,产物的分离后处理也较为繁琐,电化学氟化能耗较高,原料中的HF或F2对设备的腐蚀性很大。

2.2 三氧化硫法

三氧化硫法的原料是端基含有I、Br或Cl的卤代含氟烷烃,这些含氟烷烃在催化剂作用下与发烟硫酸或SO3反应,生成相应的全氟酰氯,再经过水解反应得到相应的全氟羧酸。

Kail Chemie公司的Paucksech等[11]公开了一种以氟氯烷烃为为原料制备三氟乙酰氯的方法,反应式如下:

以CFC-113a为原料,SO3为氧化剂,在Hg2+催化剂存在下,合成得到三氟乙酰氯,反应温度0~200 ℃,CFC-113a和SO3物质的量比为1 ∶1~1.0 ∶1.5,产品收率可达到90%以上,产物三氟乙酰氯再经过水解反应和后续的纯化即可得到三氟乙酸。

Kim等[12]报道了一溴三氯含氟烷烃(I)与30%发烟硫酸的反应,反应催化剂是硫酸汞和硫酸亚汞,进一步酯化或水解后得到相应的羧酸酯或羧酸,反应式如下:

Ⅰ

Br(CF2CF2)nCOOC2H5(-OH)

Ⅱn=1~4

研究发现,反应生成物是溴代全氟酯或溴代全氟羧酸(Ⅱ),而非三氯全氟酯或三氯全氟羧酸Cl3C(CF2CF2)nCOOC2H5(-OH)。进一步研究发现,全氟卤代烷烃与发烟硫酸的水解反应中,基团的反应顺序如下:

—CFClBr>—CCl3>—CF2Br(—CFBr—)

常熟振氟新材料公司的沈达[13]公开了一种以1,1-二氟乙烷或其氯代物为起始原料制备三氟乙酸的方法,反应式如下:

1,1-二氟乙烷或其氯代物在紫外光催化下与氯气反应制备1,1-二氟四氯乙烷;1,1-二氟四氯乙烷与SO3在氯磺酸或硼酸催化剂作用下反应得到1,1-二氟-1-氯乙酰氯,反应温度为50~70 ℃;之后将制得的1,1-二氟-1-氯乙酰氯在锑或五氯化锑催化剂的作用下通过HF氟化制得三氟乙酰氟,反应物物质的量比为1 ∶2~1 ∶3,反应温度为40~60 ℃;最后将制得的三氟乙酰氟水解制得三氟乙酸。4步反应的收率分别为95%、91%、80%和95%。

刘志政[14]研究了一种以CFC-113a和SO3为原料合成三氟乙酸的工艺,反应式如下:

反应原料为三氧化硫和CFC-113a,反应前将质量分数为10%的浓硫酸和质量分数为1%的催化剂(硫酸汞和硫酸亚汞)加入反应器,反应温度为65 ℃,三氧化硫与CFC-113a物质的量比为1.1 ∶1.0,反应时间为6 h,收率为93%。最后将得到的三氟乙酰氯水解、精馏得到三氟乙酸。

三氧化硫法的优点是反应条件比较温和,常压加热条件即可,对反应设备要求不高;其缺点是反应使用的SO3或发烟硫酸均属于危险化学品,汞盐催化剂有毒,存在安全和环保隐患。

2.3 氧化法

氧化法制备全氟羧酸的原料是端基含氢的卤代含氟烷烃、含氟烯烃、全氟醛或醇,与O2在高温或光照的条件下反应生成全氟羧酸,也可以与其他的强氧化剂反应合成全氟羧酸。

旭硝子公司的Isao等[15]公开了一种由1,1-二氯-2,2,2-三氟乙烷(HCFC-123)生产三氟乙酸和三氟乙酰氯的方法,反应式如下:

HCFC-123在少量水存在下与氧气发生气相反应,连续供给原料和连续收集反应产物,得到以三氟乙酰氯为主要产物、三氟乙酸为伴随产物的反应混合物。反应温度260~320 ℃,反应压力2.45~3.43 MPa,最后将所得产物酰氯与水反应生成三氟乙酸。

宏源药业的贾雪枫等[16]公开了一种气相催化氟化三氯乙醛制备三氟乙酸的方法,反应式如下:

该方法包括催化氟化反应、催化氧化反应和成品收集3个步骤。首先将气态的三氯乙醛和无水氟化氢通入负载铬基氟化物催化剂的固定床反应器,反应温度210~280 ℃,三氯乙醛与无水氟化氢摩尔流量比为1 ∶2~1 ∶18,氟化反应生成三氟乙醛;然后将反应得到的三氟乙醛和氧气通入固定床反应器中,在丙酸锰催化剂作用下反应生成三氟乙酸,反应温度90~120 ℃,三氟乙醛与氧气物质的量比为1.00 ∶0.75~1 ∶5。两步反应的转化率分别达到95%和92%。

杜邦公司的Braun等[17]公开了一种制备多氟氯和全氟酰氯的方法,可以制备全氟丙酰氯、氯二氟乙酰氯或三氟乙酰氯等,反应式如下:

使用的原料具有—CHCl2末端基团,在氯气、氧气存在下用波长λ≥290 nm的光照射进行光氧化反应,转化为—C(O)Cl基团。反应温度50~130 ℃,光源为碘化镓、碘化铊或碘化镉的高压汞灯,最优条件下的转化率和选择性可达100%。

杭州原正公司的赵建明等[18]公开了一种由2,2-二氯-1,1,1-三氟乙烷(HCFC-123)制备三氟乙酰氯的方法,反应式如下:

该反应为液相反应,以氯气为引发剂、氧气为氧化剂。HCFC-123加入反应器后,向反应器内通入合适流量的氧气和氯气,当反应器内原料变为黄绿色时开启汞灯进行反应,反应温度10~35 ℃,反应压力0.04~0.30 MPa,反应副产物为CFC-113a。反应器上装有冷凝分离装置,汽化的原料冷凝回流继续反应,产物三氟乙酰氯(TFAC)从塔顶馏出。产物TFAC经水解后得到三氟乙酸。该方法反应温度温和,通过控制反应温度在产物TFAC泡点以上缩短TFAC在反应器中的停留时间,减少其分解产物对玻璃的腐蚀,缺点是有副产物CFC-113a生成。

淄博飞源化工的刘平等[19]公开了一种以1,1,1-三氟-2-氯乙烷(HCFC-133a)为原料制备三氟乙酸的方法,反应式如下:

以HCFC-133a和氯气为原料,在催化剂(氯化铜、氯化铁和氯化铬总的负载量为1%~5%)的作用下,反应温度为260~300 ℃,氯气和HCFC-133a物质的量比为1 ∶1~2 ∶1,空速为600~1 000 h-1,气相氯化合成1,1,1-三氟-2,2-二氯乙烷;将1,1,1-三氟-2,2-二氯乙烷和氧气按物质的量比1 ∶1~1 ∶2混合汽化后,通入装有光源的气相反应器中,发生光氧化反应得到三氟乙酰氯;三氟乙酰氯经过水解和分离纯化得到三氟乙酸产品。

中科院上海有机所的林永达等[20]公开了一种以三氟乙醇为原料、通过无机氧化剂的氧化制备三氟乙酸及其盐的方法,反应式如下:

反应所用氧化剂为CrO3、K2CrO4、KMnO4或NaIO4中的一种,使用CuSO4、CuCl2或CuBr2作催化剂,反应温度80~120 ℃,反应4~8 h。纯化过程用碱金属氢氧化物反应得到相应的盐,盐干燥后加浓硫酸酸化,蒸馏得到产物无水三氟乙酸。反应选择性达100%,收率为95%。

南通宝凯化工的吴盛均等[21]公开了一种三氟乙酸的制备工艺,该工艺使用三氟乙烷为原料,与过氧化氢在负载催化剂的固定床反应器中反应得到三氟乙酸,反应式如下:

三氟乙烷在催化剂作用下与过氧化氢反应,将催化剂(Pd-SiW12/SiO2、Al2O3、HY、HB、SiW12/SiO2+Pd/C、Fe/ZSM-5中的一种)与石英砂混合加入固定床反应器,升温至50~70 ℃后,通入过氧化氢、氮气和三氟乙烷反应生成三氟乙酸,产品纯度≥99%,转化率≥95%,催化剂在固定床中可以连续使用。

联合化学公司的Anello等[22]公开了一种含氟羧酸及其衍生物的制备方法,以高锰酸钾为氧化剂,在碱性条件下将末端含有双键的氟代烯烃氧化成为相应的含氟羧酸,反应式如下:

(CF3)2CFO—(CF2CF2)3—COOH

在氢氧化钠或氢氧化钾水溶液中含氟烯烃与高锰酸钾反应,反应温度50~110℃,反应完成后加入盐酸或硫酸酸化后得到相应的全氟羧酸。也可以使用重铬酸钾为氧化剂在酸性环境下与含氟烯烃反应得到相应的全氟羧酸。

Nguyen等[23]报道了含氟烯烃制备含氟羧酸的方法,含氟烯烃与高锰酸钾反应,双键断裂生成相应的全氟羧酸,反应式如下:

在丙酮溶剂中室温条件下反应20 h,含有端羟基的含氟烯烃的羟基部分保留,生成产物III,n=6时反应收率为70%,n=8时反应收率为56%;以乙酸为溶剂加热回流反应2 h,端羟基也被氧化成羧基,生成二元酸II,n=4时反应收率为51%,n=6和8时反应收率均为60%。

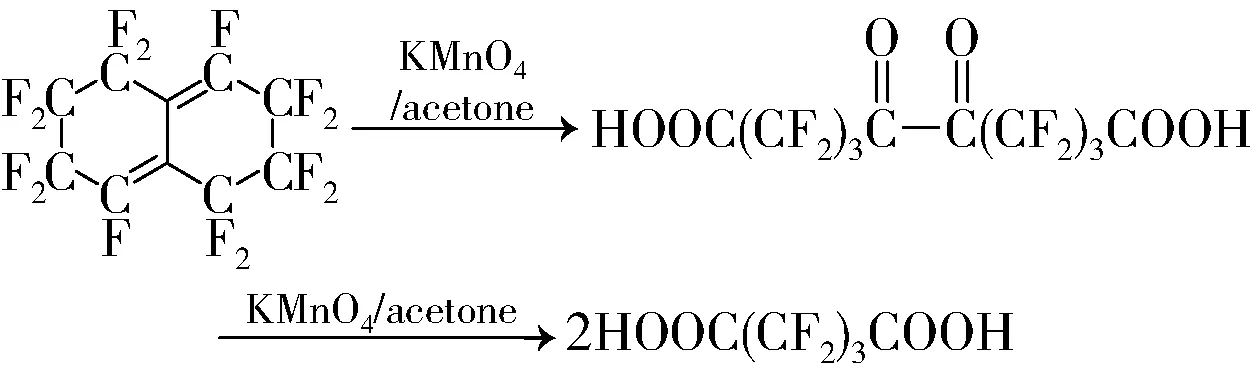

胡昌明等[24]报道了环状的含氟烯烃与高锰酸钾反应生成全氟二元羧酸。高锰酸钾与含氟烯烃在丙酮溶剂中反应,反应温度0 ℃,反应时间7 h,最终收率58.0%,反应式如下:

浙江巨化公司的王宗令等[25]公开了一种三氟乙酸的制备方法,反应式如下:

将2-氯-1,1,1,4,4,4-六氟-2-丁烯和催化剂(钨酸盐、钨酸、钨酸络合物、杂多酸、杂多酸盐、功能化分子筛和负载型离子液体中的一种)加入反应釜中,与双氧水进行反应,反应温度50~120 ℃,双氧水与含氟烯烃的质量比为0.2 ∶1.0~1 ∶1,催化剂用量为含氟烯烃的0.5%~5.0%(质量分数)。反应结束后蒸馏得到三氟乙酸产品,反应收率在90%以上。

全氟烯烃(通常为四氟乙烯或/和六氟丙烯)在低温下直接光氧化反应是制备中高分子质量全氟聚醚油的主要方法之一,通过控制工艺条件也可以得到低分子质量的氧杂全氟聚醚羧酸。张鸣等[26]报道了一种以四氟乙烯(TFE)、O2和氟光气(CF2O)为原料使用光氧化法制备全氟醚羧酸的工艺,反应式如下:

研究了反应温度,TFE、O2和CF2O流量比及紫外灯波长对反应的影响。较优的工艺条件是TFE、O2和CF2O体积流量比为10 ∶20 ∶1,反应温度-40~-42 ℃,反应时间8 h,紫外灯功率50 W,波长254 nm,精馏压力-98 kPa,主要产物的相对分子质量控制在2 000以下,TFE转化率为46%。光氧化反应后经过NaOH及H2SO4处理,最后在加热和紫外灯照射条件下分解过氧化物后得到稳定的氧杂全氟聚醚羧酸。

Romano等[27]报道了一种以CF3OF为引发剂,六氟丙烯(HFP)与O2在光照条件下反应制备CF3OCF2OCF2C(O)F的方法,反应式如下:

反应物在反应前均进行了纯化处理,CF3OF的初始压力0.213~0.533 kPa,HFP的初始压力0.014~0.022 MPa,O2的初始压力0.022~0.032 MPa,在324 K下,分数次于石英灯照射下反应。反应后于163 K分馏冷凝提纯,CF3OCF2OCF2C(O)F作为残余馏分在液空温度下收集,CF3OCF2OCF2C(O)F收率为35%,最后经过水解和纯化即可得到CF3OCF2OCF2COOH。

以氧气为原料氧化制备全氟烷基羧酸,需要在高温或光照并加入催化剂的条件下进行,其优点是氧化剂原料便宜易得,反应收率较高。高温氧化的缺点是反应温度、压力较高,对反应设备有较高的要求,反应放大后存在安全风险。光催化氧化的缺点是在制备过程中存在副反应,会产生氢氟酸腐蚀紫外灯的灯管,设备使用寿命较短,同时光化学反应的装置放大也较为困难。

使用无机盐氧化剂氧化的优点是反应温度不高,反应时间较短,转化率和收率较高。缺点是使用无机氧化剂反应后会产生固废,需要进行后处理及废物处理,三废量较大。

在紫外光照射条件下,由四氟乙烯或六氟丙烯等含氟烯烃经光氧化反应合成氧杂全氟聚醚羧酸,此方法主要缺点是装置较为复杂、收率也较低。

2.4 全氟烷基亚磺酸盐转化法

中国科学院上海有机化学研究所最早发现了亚磺化脱卤反应,全氟卤代烷与亚磺化试剂(连二亚硫酸钠等)反应,可以得到全氟亚磺酸[28]。以全氟亚磺酸为原料有多种方法可以制备全氟羧酸。

黄维恒等[29]报道了全氟烷基亚磺酸盐与氢碘酸反应生成相应的全氟羧酸,反应式如下:

该反应为氧化还原机理,有全氟氯代烷副产物生成,反应收率较低,两步反应的收率分别为57%和32%。

黄维垣等[30]还报道了一种使用全氟亚磺酸钠与PCl3为原料制备全氟羧酸的方法。反应式如下:

室温下全氟亚磺酸钠在乙腈溶液中与PCl3反应,反应结束后降温至0 ℃,加入氢氧化钠水溶液水解,得到相应的全氟羧酸,收率约80%。

马敬骥等[31]报道了一种氢溴酸与全氟烷基亚磺酸钠盐反应合成相应的全氟羧酸的方法,反应式如下:

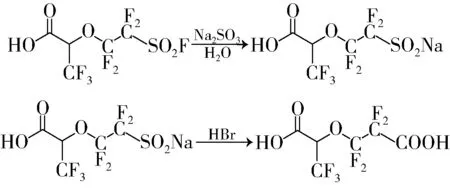

全氟2-(2-氟磺酰基乙氧基)丙酸用亚硫酸钠在水溶液中回流6 h,氟磺酰基转变成亚磺酸钠,使用乙醚提取后再与40%氢溴酸回流反应6 h,得到相应的氧杂全氟戊二酸,反应收率63%。

胡昌明等[32]报道了全氟亚磺酸盐在室温和光照条件下可转化为相应的全氟羧酸,反应式如下:

端基为—CFCl2基团的化合物1和2,经过AlCl3处理后得到端基为—CCl3基团的化合物3和4,而后与连二亚硫酸钠反应生成亚磺酸盐,紫外光照射反应6 h后得到对应的羧酸,与甲醇酯化反应后进行分析测试,当m=0时,反应总收率61%,m=1时,总收率60%。

全氟烷基亚磺酸盐转化为全氟羧酸的反应条件温和,但原料不易得,需要先反应合成全氟烷基亚磺酸盐,反应收率低,未见工业上的应用。

2.5 其他方法

中央硝子的Kondo等[33]公开了一种催化水解CFC-113a制备三氟乙酸的方法,反应式如下:

反应用Mn、Fe、Co、Ni、Cu或Zn的氯化物作为催化剂,在200~400 ℃条件下与水反应得到三氟乙酸,不同的催化剂转化率在20%~83%,选择性65%~91%。未反应的原料可以分离后循环使用,达到了较高的总收率。

黄炳南等[34]报道了一种全氟碘代烷或全氟溴代烷与Rongalite-NaHCO3在非质子极性溶剂(如DMF、DMSO等)中反应合成全氟羧酸的方法,其中Rongalite是次硫酸氢钠与甲醛的加成物CH2O·NaHSO2·2H2O。反应式如下:

n=2~11, X=Br或I

反应加入NaHCO3以保证反应体系为弱碱性,避免Rongalite试剂的分解,反应为放热反应,反应温度60~90 ℃,反应生成的全氟羧酸钠盐产率51%~86%,产物再经过硫酸酸化生成相应的全氟羧酸。

日本东曹公司的Ishikawa等[35]公开了一种制备全氟化或多氟化脂肪族羧酸的方法,反应式如下:

全氟碘代烷、CO2在锌粉或Zn-Cu、Zn-Cr等金属粉末存在下反应生成全氟羧酸。反应溶剂选用非质子极性溶剂如DMF等,温度20~100 ℃,常压,可采用20~200 W、28~50 kHz的超声波促进反应。反应结束加入盐酸等无机酸水解,经过萃取蒸馏重结晶得到增加了一个碳的全氟羧酸产物。

湖北风绿科技的刘国[36]公开了一种利用工业废气CO2和CF3H作为原料合成三氟乙酸的方法。反应式如下:

将强碱(Me3Si)2NK或t-BuOK加入溶剂中混合冷却至-78~50 ℃维持10~30 min,然后通入CF3H气体,通气结束后在低温下搅拌3~8 h,维持低温下通入CO2气体进行反应,再逐渐升温至常温,继续反应3~7 h得到三氟乙酸盐,再经过水解、分离、提纯后得到产品三氟乙酸。

胡昌明等[37]报道了全氟卤代烃在HCOONa/(NH4)2S2O8氧化还原体系下转化为相应的全氟羧酸,该反应提供了一种在温和条件下制备全氟羧酸的方法,反应式如下:

CF3CCl3转化为CF3COOH的反应中,较优的反应溶剂是DMF,在25 ℃条件下反应10 h收率达到95%,此外在40 ℃使用H2O2/FeSO4、(NH4)2S2O8/Na2S2O4或H2O2/Na2S2O4氧化还原体系,均有近100%的收率。该方法优点是反应条件温和,反应收率高;缺点是由于使用DMF溶剂和无机盐原料,存在反应后处理和三废处理等问题。

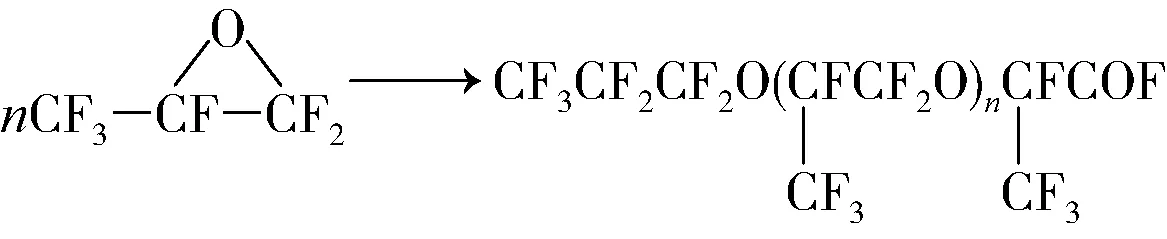

六氟环氧丙烷(HFPO)在催化剂作用下于非质子溶剂中发生齐聚反应[38],生成一系列的低聚物,端基为—COF的HFPO低聚物经过水解即可得到相应的全氟聚醚羧酸。反应式如下:

n≤10

Meissner等[39]报道了HFPO在不同碱金属卤化物和溶剂中的齐聚反应。研究表明:使用碱金属卤化物催化时,催化剂种类、溶剂种类和温度都对HFPO齐聚反应有影响。以乙腈为溶剂,考察了KF、CsF、KCl、KBr和KI的催化效果,合成三聚体和四聚体最佳的催化剂是KF和CsF,聚合度n≥3的组分含量分别为64.3%和33.8%。不同溶剂对齐聚反应的影响表明:在四氢呋喃中不发生齐聚反应,推测是因为碱金属卤化物不溶于四氢呋喃中;碱金属卤化物在乙腈中溶解度很小,齐聚反应进行困难。齐聚反应在乙二醇醚类溶剂中的反应速率比较:四乙二醇二甲醚>二乙二醇二甲醚>乙二醇二甲醚,原因是碱金属卤化物会以和冠醚络合类似的方式与乙二醇醚类溶剂络合,溶剂分子中醚氧键越多,齐聚反应就越容易进行,反应速率也越大。

Meissner等[40]还报道了HFPO在叔胺催化下的齐聚反应,研究了叔胺催化剂、溶剂种类、温度、压力和催化剂浓度对HFPO齐聚反应的影响。在25 ℃下反应1 h,使用三乙胺、三丁胺催化剂时HFPO的转化率为54%~58%,在N,N,N',N'-四甲基乙二胺、N,N,N',N'-四乙基乙二胺、N,N,N',N'-四甲基-1,6-己二胺、1,1'-亚甲基双(3-甲基哌啶)和N,N-二甲基哌嗪等复杂胺的催化下HFPO的转化率为96%~100%,产物大多是二聚物和三聚物。将反应压力从0.05 MPa提升至0.20 MPa,聚合度有所提高,HFPO转化率从73.5%提升至100%,聚合度≥3的组分比例增加。

Kostjuk等[41]报道了HFPO在碱金属氟化物/四乙二醇二甲醚催化体系作用下于含氟溶剂中的齐聚反应。研究了碱金属氟化物种类、含氟溶剂种类和温度对HFPO齐聚反应的影响。研究的目的是在合成了高摩尔质量HFPO齐聚物的情况下低摩尔质量的副产物(聚合度n<3)最少,最优的操作条件为:使用KF/四乙二醇二甲醚催化体系,0 ℃条件下,溶剂采用五氟丁烷或1,3-二(三氟甲基)苯,生成的聚合物平均分子质量在2 500~3 500 g/mol,转化率>90%,短链的低聚物含量<7%。Lee等[42]研究了HFPO在含氟溶剂(HFP二聚体或三聚体)中的催化齐聚反应,聚合物最高分子质量可达3 600 g/mol。

HFPO聚合法的难点是需要对原料、试剂和溶剂进行严格的无水处理,反应生成物为聚合度不同的一系列混合物,还需后续精馏纯化处理,反应后催化剂回收及溶剂的处理也较为困难。

3 结语

通过文献对比,现有全氟羧酸合成工艺的缺陷主要有以下几种:

1)反应条件苛刻:以氧气为原料的高温氧化反应需要在很高的温度压力下进行,对反应设备有较高的要求,反应放大后存在安全风险;

2)设备腐蚀严重:光催化的氧化工艺产生的HF会腐蚀紫外灯的灯管,使得设备的使用寿命很短;

3)收率及能耗问题:Simons氟化法的能耗高、产率低,且原料中HF或F2对设备的腐蚀性很大,全氟烷基亚磺酸盐合成全氟羧酸的几种方法收率较低;

4)安全和环保问题:三氧化硫法中使用的三氧化硫或发烟硫酸,氧化法合成全氟羧酸使用的如高锰酸钾等的强氧化剂、汞盐催化剂等均属于危险化学品,存在安全风险。HCOONa/(NH4)2S2O8氧化还原体系制备全氟羧酸使用的有机溶剂和无机盐原料的反应,存在三废处理难的问题;

5)原料获取难,价格贵:如使用全氟碘代烷或全氟烷基亚磺酸盐等为原料的反应,反应原料价格贵或不易得,在工业上应用经济不合算。

全氟羧酸广泛应用于表面活性剂、聚合用乳化剂、含氟医药农药中间体、含氟材料单体等领域。无论是研究新的合成方法,还是针对现有工艺路线进行改进都很有必要。降低能耗和成本,提高反应收率,寻找反应条件温和、绿色环保的方法,减少设备腐蚀,处理反应产生的三废等是全氟羧酸合成的改进方向。