基于湿法脱硫工艺的船舶尾气处理系统设计分析

2020-07-09吕文豪杨国华苟远波

向 轶,吕文豪,杨国华,吕 刚,苟远波

(1.西安航天动力研究所,西安 710100;2.西安航天源动力工程有限公司,西安 710100;3.西北工业大学 航天学院,西安 710072)

前 言

近年来,国际海运的发展促进了远洋船舶数量的迅速增长,船用柴油机及其锅炉等设备排放的尾气已经成为全球大气污染的重要来源,例如世界卫生组织将柴油发动机排气列入1类致癌物清单[1]。硫氧化物(SOX)是船舶尾气中的主要污染物,据国际海事组织(IMO)2014年的统计数据显示,全世界船舶尾气的SOX排放量约为1 060万t,占全球SOX总排放量的13%[2]。SOX带来了严重的大气污染,其中95%以上为二氧化硫(SO2),因此船舶尾气脱硫的关键是脱除SO2。

环保行业中对燃煤机组、工业窑炉和垃圾焚烧等烟气的脱硫技术已较为成熟,但限于船上运行环境的特殊性,现阶段的烟气脱硫技术很难直接移植到船用设备上,必须在各类工艺中进行筛选并加以改良[3]。本文基于各类尾气脱硫技术的对比,选取了钠法、镁法这两种实用性强的湿法脱硫工艺进行成本分析,为船舶尾气脱硫装置的工艺设计提供借鉴。

1 船舶尾气脱硫的相关政策

目前国内外均设立了排放控制区,发布了控制船舶尾气SOX排放的法规及标准,主要表现在对燃油含硫量的限制。现阶段国际上的各大排放控制区及适用标准见表1[4-5]。我国交通运输部海事局在2019年10月23日发布了《2020年全球船用燃油限硫令实施方案》,将我国的管辖水域均列为排放控制区,其中对燃油含硫量的限制见表2[6]。由此可见,在未来几年内,全球各地的排放控制区和非排放控制区对燃油含硫量的限值标准会持续收紧。

为降低燃油含硫量,可选择低硫燃油,但这样会在原来的燃油成本上至少增加1 000元/t[7],给船东带来很大的经济负担。目前除美国加利福利亚外,其它控制区均许可采用船舶尾气清洗装置作为低硫燃油的等效处理方法[8],相比于换用低硫油,其运行成本大幅降低,是现阶段应对船舶尾气排放新标准的重要途径。

表1 国际上各排放控制区对燃油含硫量的限制Tab.1 Limitation of fuel sulfur content in emission control areas in the world

表2 我国对排放控制区燃油含硫量的限制Tab.2 Limitation of fuel sulfur content in emission control areas of China

2 脱硫技术对比

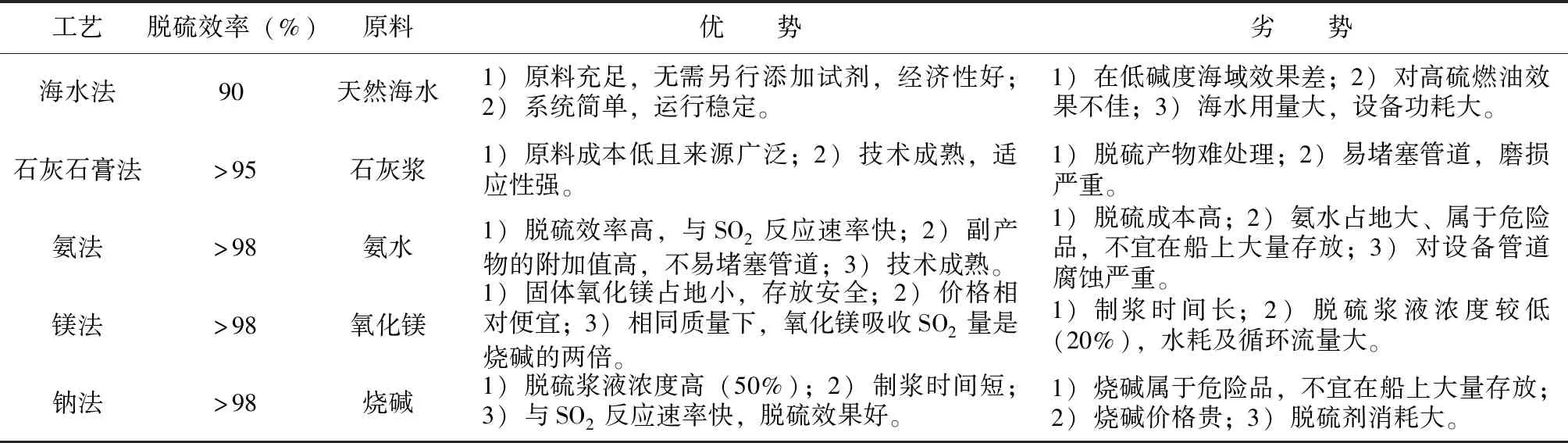

烟气湿法脱硫技术在国内脱硫市场中占比90%,是现阶段的主流技术[9],主要包括海水法、石灰石膏法、氨法、镁法、钠法等,脱硫效率高,运行效果稳定。船舶在海上航行时可充分利用海水资源作为配制脱硫剂的原料,因此适用于湿法脱硫,目前主流的湿法脱硫技术对比见表3。

海水法属于开式循环,是直接利用天然海水中的碱性成分(Na2CO3、NaHCO3等)来吸收SO2,废水直接排放,该系统结构简单,已有相关的应用业绩,但海水法脱硫效率低且效果不稳定,在排放控制区内不能保证硫排放达标,新出台的《2020年全球船用燃油限硫令实施方案》也规定船舶不得在我国船舶大气污染物排放控制区内排放开式废气清洗系统洗涤水[6],因此海水法在新标准下已不再适用。此外根据表3中的分析结果,石灰石膏法和氨法在船上作业的劣势较明显,同样不适用于远洋船舶。结合未来几年的排放政策,综合考虑各技术的性能,本文认为镁法和钠法是现阶段比较适用于船用的脱硫工艺。

表3 湿法脱硫技术对比Tab.3 Comparison of wet desulfurization technology

3 船舶尾气湿法脱硫的技术经济分析

3.1 船用柴油机基本情况

本文以MAN 6S50ME-C8.2低速柴油机作为研究对象,此型号柴油机一般作为船舶主柴油机,为6缸二冲程,使用含硫量较高的重油,其100%负荷下的主要参数见表4。另外该柴油机设置了涡轮增压,可将412℃的尾气降至230℃,以提高柴油机的进气压力。

表4 6S50ME-C8.2柴油机主要参数Tab.4 Main parameters of 6S50ME-C8.2 diesel engine

3.2 技术方案

3.2.1 技术路线

船舶尾气湿法脱硫的技术路线如下图,采用闭式工艺流程,使脱硫剂循环利用。其中镁法和钠法两种路线在设备数量及布置上基本相同,最大的区别在于吸收剂分别为Mg(OH)2溶液和NaOH溶液,由固体氧化镁(MgO)和固体烧碱(片碱)配制,两种路线的的主要化学反应为:

图 船舶尾气湿法脱硫技术路线Fig. Marine exhaust gas wet desulfurization technology route

(1)镁法

配浆:MgO +H2O → Mg(OH)2

脱硫:Mg(OH)2+ SO2→ MgSO3+H2O

总反应为:MgO + SO2→ MgSO3

(2)钠法

配浆:NaOH (s) +H2O → NaOH (l) +H2O

脱硫:2NaOH + SO2→ Na2SO3+H2O

3.2.2 设备材质

船上缺乏淡水,故采用海水配制脱硫剂,并作为工艺水和冲洗水。海水对设备管道的腐蚀远大于淡水和淡水配制的碱液,主要是电化学腐蚀,因此除了316L不锈钢、2205/2507双相钢等耐腐蚀材质,还可以选择海洋工程用钢这类钢材,如D36、F460、F690等[10]。

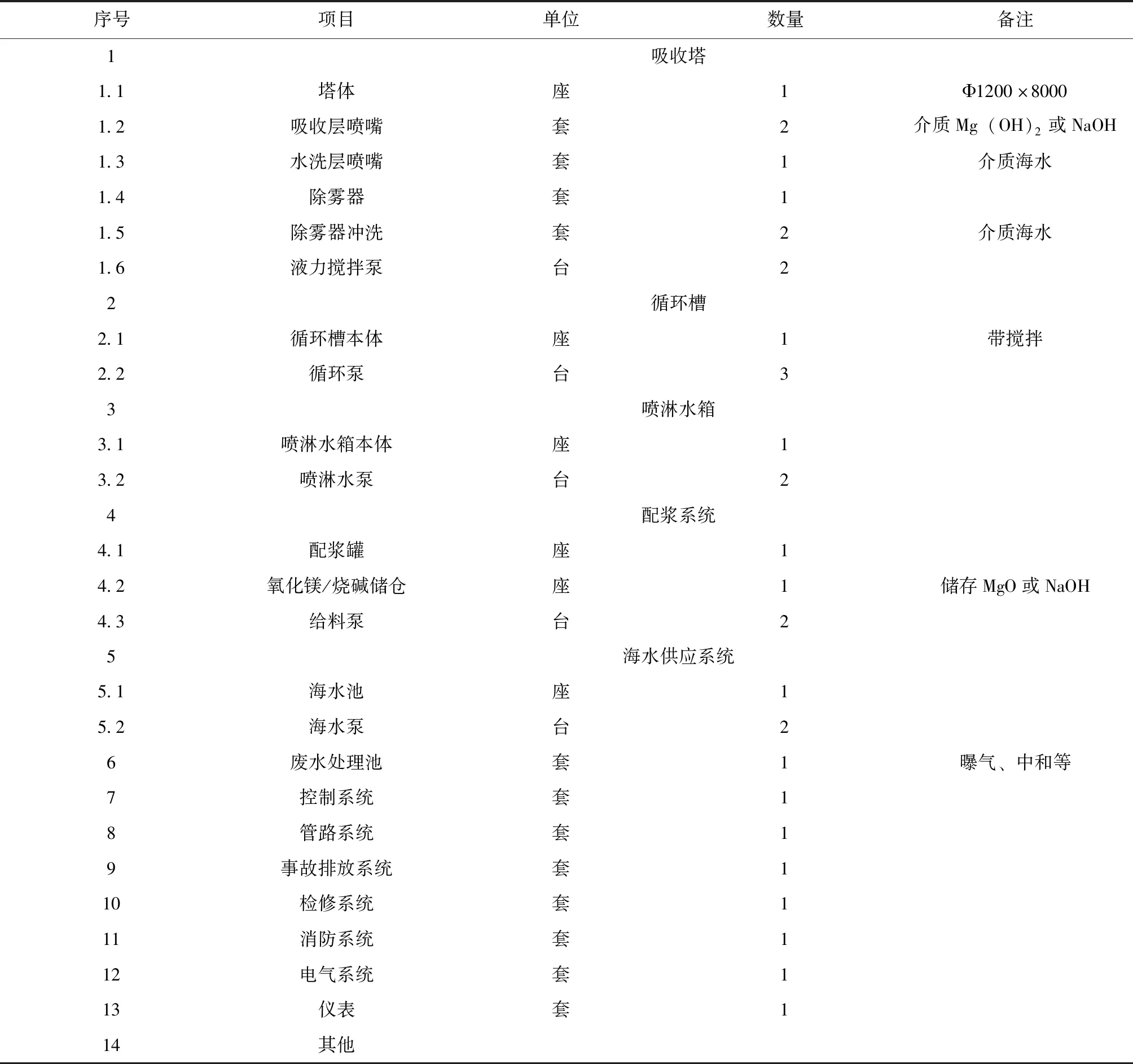

3.2.3 主要设备

不同于陆上作业,船上脱硫设备的布置方式需综合考虑船舶结构,尽量减少占地面积。如图1所示,本文中将设备设计成垂直布置,吸收塔选用空塔结构,从下至上分别布置吸收层、水洗层和除雾器。吸收层中喷淋的介质为Mg(OH)2或NaOH浆液,是SO2的主要吸收剂;水洗层中喷淋的介质为海水,作为吸收层的效果补充;除雾器用于除去尾气中的水雾和气溶胶。脱硫系统的主要设备见表5。

表5 船舶尾气湿法脱硫主要设备清单Tab.5 List of main devices for marine exhaust gas wet desulfurization

3.3 运行成本分析

3.3.1 脱硫剂费用

根据表1、表2中的内容,按排放控制区的燃油含硫量限值0.1% m/m、非排放控制区限值0.5% m/m设计,排放标准不同也导致了脱硫剂耗量的不同,因此在脱硫剂消耗费用上,需针对两种标准分别计算。将燃油含硫量折算成SO2排放量,主要指标如下:

3.3.1.1 SO2脱除量WSO2

SO2脱除量WSO2的计算式为:

WSO2=W0×(S0-S1)/S0

式中,W0为柴油机SO2初始排放量,S0为燃油含硫量,S1为脱硫后对应的燃油含硫量折算值。根据表4中显示的数据,W0=112kg/h,S0=3.0% m/m,S1=0.1% 或0.5% m/m。

3.3.1.2 脱硫剂耗量Q

对于镁法和钠法,其脱硫剂分别按MgO和NaOH计算,结合4.2.1节中的化学反应式,脱硫剂耗量Q的计算式为:

Q=WSO2×(M/MSO2)

式中,M为脱硫剂的分子量,镁法中M=40,钠法中M=80;MSO2为SO2的分子量,MSO2=64。

根据以上计算式,结合表4中的柴油机参数,计算得到表6。

表6 船舶尾气湿法脱硫的脱硫剂消耗费用Tab.6 The desulfurizer consumption cost of marine exhaust gas wet desulfurization

根据表6中的数据,对于MAN 6S50ME-C8.2低速柴油机,在燃用含硫量3.0%的重油时,使用脱硫剂给每吨燃油增加的费用分别为镁法58.5~67.8元/t,钠法257.7~298.9元/t,非排放控制区的费用比排放控制区降低了13.8%。

对比镁法和钠法,发现设备正常运行时,钠法的脱硫剂费用是镁法的4.4倍。分析原因,主要是因为在化学反应中,每吸收1mol的SO2分别需要消耗2mol的NaOH和1mol的MgO,同时NaOH和MgO分子量相等,均为40,因此对于相同质量的脱硫剂,钠法的SO2吸收量大约只有镁法的一半。此外,市场上片碱价格要远高于氧化镁,由此造成了钠法的脱硫剂费用偏高。

3.3.2 其他消耗

电耗主要来自泵与风机。同时由于脱硫系统的工艺水为海水,故水耗可折算为各类泵的电耗。船舶上的供电来自于发电柴油机,蒸汽来自于锅炉,故电耗和蒸汽消耗最终都折算为油耗。根据经济性分析,MAN 6S50ME-C8.2低速柴油机脱硫系统的水、电、蒸汽、压缩空气等物料的费用约为150元/h,折算成给每吨燃油增加的费用为90元/t。

3.3.3 脱硫系统的总运行费用

根据3.3.1和3.3.2中对主要物料消耗的计算,脱硫系统的总运行费用为镁法148.5~157.8元/t,钠法347.7~388.9元/t,与换用低硫燃油1 000元/t的成本增加相比,采用尾气脱硫系统的总运行费用降低了60%~85%。

对比两种脱硫方案,由于烧碱的消耗量更大、价格更高,加上水、电、蒸汽、压缩空气等物料的费用,采用钠法的总运行费用大约是镁法的2.4倍。同时由于烧碱属于危险化学品,不宜在船上大量存放,因此建议采用镁法作为脱硫方案。

从2020年起,船舶航行在非排放控制区也需要持续开启脱硫系统,增加了船舶的航行成本。对于燃油含硫量3.0%的情况,要符合非排放控制区含硫量0.5%的要求,需达到的脱硫效率为83.3%,根据以往文献和运行经验,碱度合适的海水脱硫效率能达到90%[11],可以满足非排放控制区的脱硫需求,因此采用本文中介绍的脱硫系统,当船舶航行至非排放控制区时,可以停止供应氧化镁或烧碱,塔内的吸收层和水洗层喷淋的介质均改为海水,即可省去脱硫剂的消耗,将脱硫系统给燃油增加的成本降到约90元/t,使经济效益进一步提高。

3.4 船舶脱硫废水的处理方法

船舶尾气脱硫后产生的废水成分较复杂,包含COD、悬浮颗粒物、多环芳烃(PAHs)、油类等污染物。目前与船舶尾气脱硫废水排放的相关标准见表7,因此需要结合水质特点和排放要求,设计一种适用于船舶的废水处理系统。

表7 船舶尾气脱硫废水相关标准Tab.7 Relevant standards for desulfurization wastewater from ship exhaust gas

目前针对船舶生活污水的处理工艺较成熟,包括曝气氧化、重力除油、加药消毒、生化处理等技术,均有较好的效果。针对脱硫废水的特点,需要在原有装置的基础上进行改进,提升处理效果。

4 结 论

2020年1月1日起实施的全球船用燃油限硫新规,对船舶航行过程中的硫排放提出了更高要求。本文基于湿法脱硫工艺,以MAN 6S50ME-C8.2低速柴油机为例,对船舶尾气脱硫技术进行了技术经济分析,主要结论如下:

4.1 湿法脱硫工艺效率高、原料来源广泛,适用于船舶尾气脱硫,综合考虑使用效果、经济性和安全性等因素,认为镁法和钠法在船舶这种特殊环境下运行的可行性较高。

4.2 镁法和钠法这两种工艺在设备及布置上基本相同,主要区别在于吸收剂分别为MgO和NaOH;分析得出钠法的脱硫剂消耗费用是镁法的4.4倍,加上水、电、蒸汽、压缩空气等物料的费用,采用钠法的总运行费用大约是镁法的2.4倍,即镁法的经济性更好。

4.3 与换用低硫燃油的方式相比,湿法脱硫技术路线成本优势明显,在获得相同的减排效果下,费用降低了60%~85%,如果在非排放控制区采用海水法脱硫,总运行费用还可进一步降低。

4.4 船舶尾气脱硫废水包含COD、悬浮颗粒物、PAHs、油类等污染物,可在现有船用水处理技术的基础上,选择合适的脱硫废水处理工艺,实现达标排放或回用。

同时也应看到,很多老旧船上可供尾气脱硫改造的空间不足,需要合理规划,以尽量减少占地,这也是技术实施需要克服的困难。但总体而言,采用湿法脱硫工艺处理船舶尾气技术上可行,运行费用更低,其中镁法脱硫具有更好的经济性,能满足现阶段国内外的排放政策要求,适合大规模推广。