酶催化合成大豆甾醇油酸酯的工艺研究

2020-02-26李妲汨姜兴兴陈竞男

李妲汨,姜兴兴,陈竞男

(河南工业大学 粮油食品学院,郑州 450001)

植物甾醇是以环戊烷全氢菲为基本骨架的天然活性化合物[1],主要存在于谷物、豆类、坚果和种子中[2-3],通常以游离态、酯态、配糖等形式存在。研究发现,植物甾醇能够显著降低人体血清中总胆固醇和低密度脂蛋白胆固醇的浓度,有效预防心脑血管疾病的发生[4-5]。食品工业中的植物甾醇主要从油脂精炼过程中的脱臭馏出物和工业生产的下脚浮油中获得[6-7],主要为游离态植物甾醇。游离态植物甾醇由于C-7位羟基的存在,溶解性较差,生物利用度有限[8]。因此,常通过合成甾醇酯对其进行改性[9]。

油酸属于单不饱和脂肪酸,具有降血脂等生理功能,但油酸在空气中易氧化,将其与植物甾醇结合,不仅能够改善植物甾醇的油溶性,而且也能够增加油酸的稳定性[10]。将植物甾醇与油酸进行酯化可以充分发挥植物甾醇和油酸的生理功效,得到功能特性良好的植物甾醇酯。

合成甾醇酯的方法主要有化学法和酶法,化学法具有反应时间短、酯化率高等优点,但反应温度较高,会有副产物伴随产生;酶法合成反应条件温和、副产物少、易于分离纯化,但是成本过高,不利于大规模生产。陈茂彬等[11]采用化学法合成植物甾醇油酸酯,在最佳反应条件下合成产物的酯化率为84.3%,产品经精制后纯度可达到90.2%。潘丽军等[12]以Candidarugosa脂肪酶为催化剂,采用微波辅助酶法合成植物甾醇油酸酯。在最佳工艺条件下合成产物的酯化率为75.26%,经分离纯化后产物的纯度可达到91.19%。

目前,研究者大多利用气相色谱法(GC)对植物甾醇酯进行定性定量分析。GC虽然分辨率高,但是样品前处理须经皂化、固相萃取、薄层色谱分离、硅烷化试剂衍生等步骤,操作烦琐。液相色谱法(HPLC)是功能食品中功效成分测定应用最广的分析手段,具有选择性高、分析速度快和灵敏度高等优点,用于甾醇酯合成工艺优化时,产品无需进行前处理可直接进行分析。因此,本实验采用油酸与大豆甾醇在脂肪酶的催化下合成大豆甾醇油酸酯,并采用高效液相色谱对产物进行定性定量分析,通过单因素实验和正交实验获得最佳的合成条件,以期为植物甾醇资源的高值化利用提供理论支持。

1 材料与方法

1.1 实验材料

大豆甾醇(纯度95%,其中β-谷甾醇45%、菜油甾醇26%、豆甾醇24%、菜籽甾醇4%),武汉远成共创科技有限公司;油酸,阿拉丁试剂(上海)有限公司;正己烷(色谱纯),赛摩飞世尔科技(中国)有限公司;环己烷、正丁醇、正己烷、正庚烷、异辛烷,均为分析纯;N435脂肪酶、CRL脂肪酶、CALB脂肪酶、CALA脂肪酶,西格玛奥德里奇(上海)贸易有限公司;TL100L脂肪酶、RMIM脂肪酶,丹麦诺维信公司;胆固醇油酸酯标准品,阿拉丁试剂(上海)有限公司。

2695高效液相色谱仪(HPLC),美国Waters公司;电子天平;IKA型旋转蒸发仪;水浴恒温振荡器;傅里叶红外光谱仪。

1.2 实验方法

1.2.1 大豆甾醇油酸酯的合成

在25 mL反应管中加入109.0 mg大豆甾醇(1 mmol),一定量的油酸、脂肪酶催化剂以及10 mL有机溶剂,在一定温度的水浴恒温振荡器中反应一定时间,即得到含有大豆甾醇油酸酯的反应混合物。

1.2.2 大豆甾醇油酸酯定量分析以及产率计算

1.2.2.1 标准曲线的绘制

准确称取0.100 0 g胆固醇油酸酯,用正己烷配制成50、100、200、500、1 000 μg/mL不同质量浓度梯度的溶液,经0.45 μm微孔滤膜过滤,待高效液相色谱分析。以胆固醇油酸酯质量浓度为横坐标,峰面积为纵坐标,绘制胆固醇油酸酯的标准曲线。

1.2.2.2 高效液相色谱分析条件

硅胶色谱柱(5 μm×4.6 mm×250 mm);进样量10 μL;柱温30℃;采用等度洗脱,流动相为正己烷-异丙醇(体积比20∶1),流速0.8 mL/min;紫外检测波长210 nm。

1.2.2.3 样品测定以及大豆甾醇油酸酯产率的计算

将1.2.1反应混合物转移至25 mL容量瓶中,用正己烷定容,从中取出100 μL于10 mL容量瓶中,用正己烷定容,再用高效液相色谱检测。通过1.2.2.1胆固醇油酸酯的标准曲线,计算大豆甾醇油酸酯的质量,按下式计算大豆甾醇油酸酯的产率。

产率=反应后大豆甾醇油酸酯的实际质量/大豆甾醇油酸酯的理论质量×100%

1.2.3 红外光谱分析

采用傅里叶红外光谱仪,全反射光谱测定法(ATR)进行分析。分析条件:采样32次,扫描范围4 500~400 cm-1。

1.2.4 数据处理

2 结果与讨论

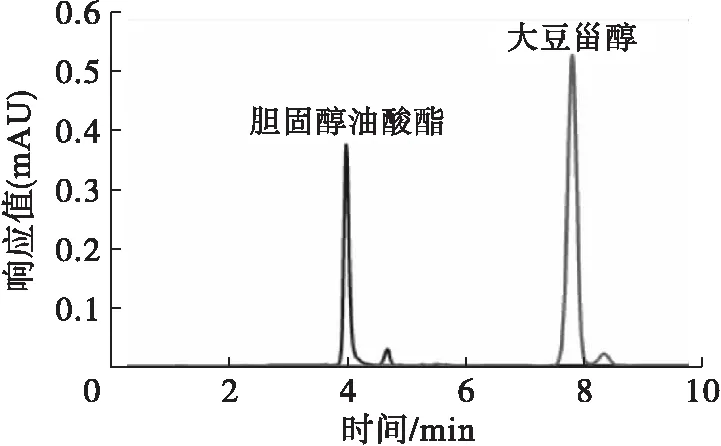

2.1 大豆甾醇油酸酯的色谱分析

以胆固醇油酸酯作为标准品,对按照1.2.1方法合成的大豆甾醇油酸酯进行定性和定量分析,所得高效液相色谱图见图1。由图1可见,胆固醇油酸酯的出峰时间约为4 min,大豆甾醇油酸酯的出峰时间也约为4 min,合成的大豆甾醇油酸酯粗产品与标准品的出峰时间一致,说明合成产物为大豆甾醇油酸酯。

胆固醇油酸酯的标准曲线回归方程为y=2 685.8x,R2=0.999 7,说明线性方程拟合效果良好,可以用于大豆甾醇油酸酯的定量分析。

图1 胆固醇油酸酯和大豆甾醇油酸酯的高效液相色谱图

2.2 大豆甾醇油酸酯合成的单因素实验

2.2.1 脂肪酶种类的影响

研究发现[13],不同脂肪酶对大豆甾醇油酸酯产率的影响有显著的差别。在大豆甾醇109.0 mg、油酸83.1 mg(油酸与大豆甾醇的摩尔比为1∶1)、催化剂脂肪酶用量8%(以大豆甾醇和油酸的总质量计)、正丁醇10 mL、反应温度40℃、反应时间24 h条件下,选取不同的脂肪酶为催化剂,考察脂肪酶种类对大豆甾醇油酸酯产率的影响,结果见图2。

图2 脂肪酶种类对大豆甾醇油酸酯产率的影响

由图2可见,N435脂肪酶为催化剂时,大豆甾醇油酸酯的产率最高,达到(63.18±1.4)%,其次为RMIM脂肪酶,大豆甾醇油酸酯的产率为(54.87±1.63)%,这两种脂肪酶的产率均显著高于其他脂肪酶的。这是因为N435脂肪酶和RMIM脂肪酶均为固定化脂肪酶,催化能力较强。因此,选择N435脂肪酶作为催化用酶。

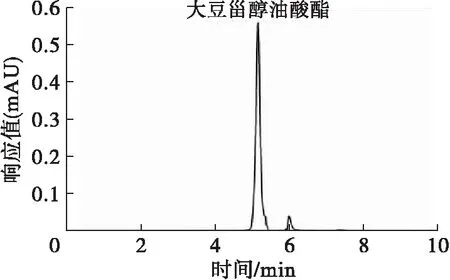

2.2.2 溶剂种类对大豆甾醇油酸酯产率的影响

不同反应溶剂具有不同的疏水性,疏水性会影响脂肪酶的活性和稳定性,并对底物溶解性有一定的影响,因此溶剂种类的选取十分关键[14]。以N435脂肪酶为催化剂,其他条件同2.2.1,改变有机溶剂种类,考察有机溶剂种类对大豆甾醇油酸酯产率的影响,结果见图3。

图3 有机溶剂种类对大豆甾醇油酸酯产率的影响

由图3可见,异辛烷为溶剂时,大豆甾醇油酸酯产率最高,达到了(82.14±1.12)%,这可能是因为异辛烷的疏水性最适合于反应底物的溶解和脂肪酶活性的激发。环己烷为溶剂时,大豆甾醇油酸酯的产率最低,这可能是由于环己烷的疏水性最弱,反应底物溶解度低,导致产率下降。因此,选取有机溶剂异辛烷来促进合成反应。

2.2.3 醇酸摩尔比对大豆甾醇油酸酯产率的影响

以异辛烷为溶剂,其他条件同2.2.2,在大豆甾醇用量109.0 mg时通过改变醇酸摩尔比来确定油酸用量,考察醇酸摩尔比对大豆甾醇油酸酯产率的影响,结果见图4。

图4 醇酸摩尔比对大豆甾醇油酸酯产率的影响

由图4可见,大豆甾醇油酸酯产率随着醇酸摩尔比的增加先急剧增大后有下降趋势,醇酸摩尔比从1∶0.5增至1∶1时,产率由(47.00±0.33)%升到(84.74±0.23)%,醇酸摩尔比从1∶2增加至1∶4时,产率从(82.94±1.53)%降至(78.08±1.03)%。这是因为过量的油酸不利于甾醇的酯化,使反应朝着反方向进行;同时,在酯化反应中,过量的油酸与酶对于底物存在竞争性抑制关系[15]。在实际生产中油酸过量太多不利于最终产品的分离提纯[16]。为了节约成本,选择最佳醇酸摩尔比为1∶1。

2.2.4 反应温度对大豆甾醇油酸酯产率的影响

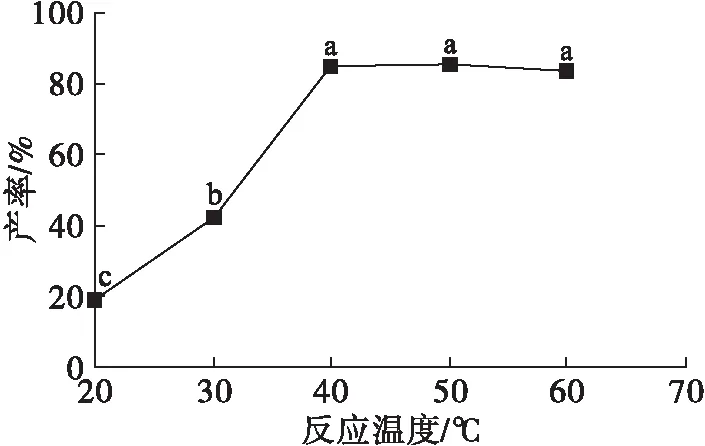

以异辛烷为溶剂,其他条件同2.2.2,改变反应温度,考察反应温度对大豆甾醇油酸酯产率的影响,结果见图5。

图5 反应温度对大豆甾醇油酸酯产率的影响

由图5可见,在20~40℃时,大豆甾醇油酸酯产率随着反应温度的升高显著增加,这可能是因为随着反应温度的升高,N435脂肪酶逐渐被激活,催化作用逐渐增强,同时温度升高使底物充分溶解,酶与底物接触面积增大,催化作用增强。反应温度继续升高,产率与40℃时无显著差异。为节约成本,选择最佳反应温度为40℃。

2.2.5 脂肪酶用量对大豆甾醇油酸酯产率的影响

以异辛烷为溶剂,其他条件同2.2.2,改变脂肪酶用量,考察N435脂肪酶用量对大豆甾醇油酸酯产率的影响,结果见图6。

图6 脂肪酶用量对大豆甾醇油酸酯产率的影响

由图6可以看出,随着脂肪酶用量的增加,大豆甾醇油酸酯产率先升高后降低,在脂肪酶用量为8%时,大豆甾醇油酸酯产率最高,为(84.74±0.23)%。这是因为随着脂肪酶用量的增加,会促进反应的进行,但酶过量后会聚集,与反应物的接触面积相对减少,产率降低[17]。因此,选择最佳N435脂肪酶用量为8%。

2.2.6 反应时间对大豆甾醇油酸酯产率的影响

以异辛烷为溶剂,其他条件同2.2.2,改变反应时间,考察反应时间对大豆甾醇油酸酯产率的影响,结果见图7。

由图7可见:随着反应时间的延长,大豆甾醇油酸酯产率先上升后下降,当反应时间从6 h延长至24 h时,产率从(64.58±0.2)%升高至(84.74±0.21)%;当反应时间从24 h延长至30 h时,产率从(84.74±0.23)%下降至(64.49±2.02)%。这可能是由于在24 h内,底物反应充分,脂肪酶的催化效率较高,反应正向进行,产率逐渐升高;随着反应时间的继续延长,脂肪酶的稳定性降低,同时酯化反应存在逆反应,随着产物的增加,反应生成的酯会被水解,使产率降低[18]。因此,选择最佳反应时间为24 h。

图7 反应时间对大豆甾醇油酸酯产率的影响

2.3 大豆甾醇油酸酯合成的正交实验

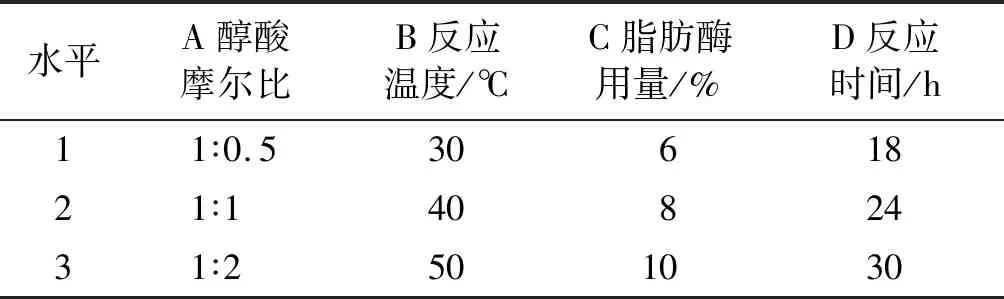

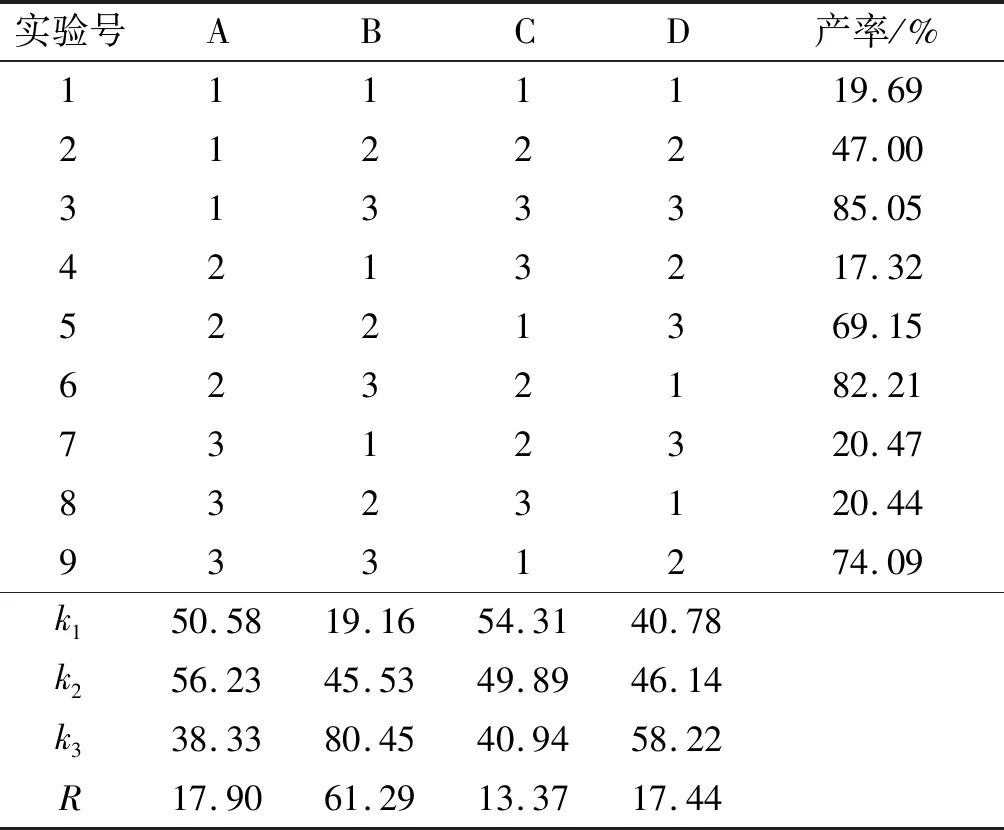

以N435脂肪酶为催化剂,异辛烷用量10 mL(大豆甾醇为1 mmol时),根据单因素实验,以植物甾醇油酸酯产率为考察指标,采用正交实验设计确定最佳工艺条件。正交实验因素水平见表1,正交实验设计及结果见表2,方差分析见表3。

表1 正交实验因素水平

表2 正交实验设计及结果

由表2和表3可知,各因素对大豆甾醇油酸酯产率影响大小依次为B>A>D>C,最佳工艺组合为A2B3C1D3,即醇酸摩尔比1∶1,脂肪酶用量6%,反应温度50℃,反应时间30 h。在最佳条件下进行验证实验,大豆甾醇油酸酯产率为86.51%。

表3 方差分析

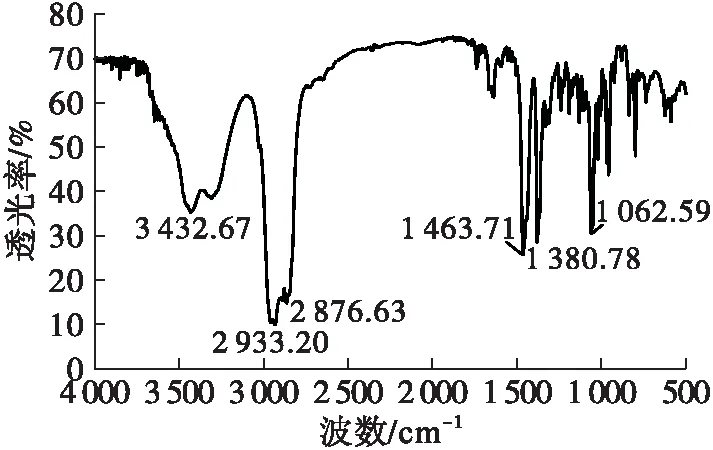

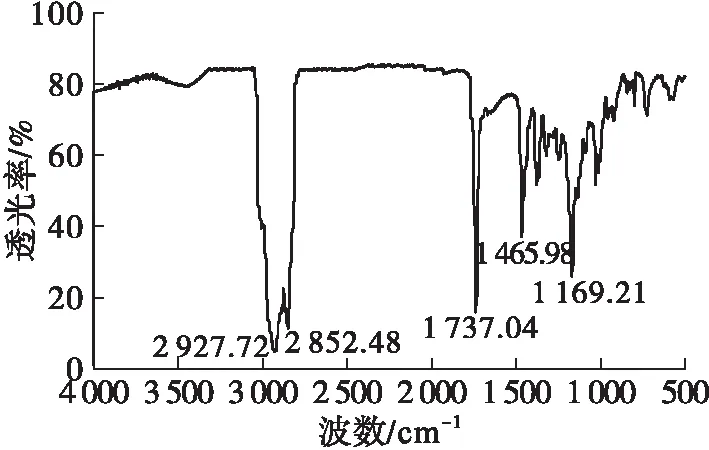

2.4 大豆甾醇油酸酯的表征

将最佳条件下反应得到的大豆甾醇油酸酯反应混合物冷却后,旋转蒸发除去溶剂,再参考Weber等[19]的纯化方法,经柱层析纯化,可得到纯度为95.13%的大豆甾醇油酸酯。采用红外光谱法对大豆甾醇和纯化的大豆甾醇油酸酯结构进行表征,结果如图8、图9所示。

图8 大豆甾醇的红外光谱图

图9 大豆甾醇油酸酯的红外光谱图

3 结 论

采用酶法合成大豆甾醇油酸酯,采用高效液相色谱对产品进行定性定量分析,通过单因素实验及正交实验得到大豆甾醇油酸酯的最佳合成工艺条件为催化剂N435脂肪酶用量(以大豆甾醇和油酸的总质量计)6%、醇酸摩尔比1∶1、反应温度50℃、反应时间30 h、异辛烷用量10 mL(大豆甾醇为1 mmol时)。在最佳反应条件下,大豆甾醇油酸酯产率为86.51%。产品红外光谱表征说明获得了目标产物。