硫化温度对NiO/Al2O3催化剂的裂解C9烃选择性加氢性能的影响

2019-11-05张孔远朱玉磊张朋伟刘晨光

张孔远,刘 赟,朱玉磊,张朋伟,刘晨光

(中国石油大学(华东)重质油国家重点实验室,CNPC 催化重点实验室,山东 青岛 266555)

蒸汽裂解制乙烯装置产物中的C9烃(简称裂解C9)是乙烯装置的重要副产品,约占乙烯生产能力的10%~20%[1-2],其组成复杂,约含有150多种物质,可用作生产石油树脂、分离均三甲苯和偏三甲苯、溶剂油的原料以及高辛烷值汽油调合组分[3-4]。

裂解C9馏分富含芳烃,具有较高的辛烷值,研究法辛烷值达到95以上,但其中含有二烯烃、烯烃和硫等杂质,需要进行加氢精制才可作为汽油调合组分。裂解C9原料中含有的二烯烃、苯乙烯等组分易发生聚合反应,对其加氢精制通常选择两段加氢工艺,一段加氢在较温和的反应条件下选择性加氢脱除二烯烃和苯乙烯等易聚合的化合物,二段加氢脱除其中的S,N,O等杂原子化合物和部分烯烃[5-7]。

镍基催化剂具有良好的二烯烃选择性加氢活性,且价格便宜,抗砷中毒能力强,被广泛用作乙烯装置裂解汽油和裂解C9的一段加氢催化剂[8]。目前工业上裂解C9一段加氢镍基催化剂有两种:一种为还原态催化剂,操作温度低,但需要单独的循环氢系统,装置投资大,随着运行时间的延长催化剂易被硫化和结炭失活;另一种为硫化态催化剂,操作温度略高,一、二段加氢可以采用一套循环氢系统,装置投资小,但催化剂运行到末期时,温度偏高,反应器入口催化剂易结焦,造成装置的停工撇头[9-12]。

本研究采用NiO/Al2O3催化剂,考察硫化温度对催化剂选择性加氢性能的影响,并对硫化态催化剂进行表征,以优选出适宜的催化剂预硫化条件。

1 实 验

1.1 试 剂

硝酸镍、苯乙烯、甲苯、正庚烷:分析纯,国药集团化学试剂有限公司产品;双环戊二烯(DCPD):分析纯,麦克林化学试剂有限公司产品;氢气:纯度100%,青岛天源气体制造有限公司产品;氧化铝:工业级,三叶草形,长度2~3 mm,强度214 N/cm。

1.2 催化剂的制备

将一定量的硝酸镍溶于去离子水中制备浸渍液,称取一定量的氧化铝载体,采用等体积浸渍法制备催化剂,第一次浸渍后经一定温度烘干和焙烧,制得催化剂半成品,对催化剂半成品进行第二次浸渍,经一定温度烘干和焙烧,制得NiO负载量(w)为20%的NiO/Al2O3催化剂。

1.3 催化剂的表征

采用美国麦克公司生产的Tristar3020型介孔物理吸附仪分析NiO/Al2O3催化剂的孔结构性质;采用荷兰帕纳科公司生产的X’Pert PRO MPD型X射线衍射(XRD)仪测试样品的晶相结构以及活性组分分散情况;采用日本电子公司生产的JEM-2000型高分辨率透射电镜(TEM)测定催化剂活性组分的粒径大小和晶粒分布情况;采用美国赛默飞世尔公司生产的ESCALab250 Xi型X射线光电子能谱(XPS)仪分析催化剂中Ni元素的价态分布及组成。

1.4 催化剂的硫化

装填7.5 mL催化剂至反应器中,以CS2质量分数为1%的CS2-正庚烷溶液为硫化油,在压力3.5 MPa、体积空速1.5 h-1、氢油体积比300的条件下,以20 ℃/h的速率升温至200 ℃,恒温1 h,以15 ℃/h的速率升温至230 ℃,恒温2 h,以10 ℃/h的速率升温至最终硫化温度,恒温4 h,硫化结束。通过控制最终硫化温度(280,300,320 ℃),考察其对NiO/Al2O3催化剂选择性加氢性能的影响。280,300,320 ℃硫化的催化剂分别命名为S-280,S-300,S-320。

1.5 催化剂的活性评价

将DCPD和苯乙烯溶于甲苯-正庚烷溶液作为催化剂活性评价的原料,其组成(w)为:DCPD 6%,苯乙烯3%,甲苯50%,正庚烷41%。评价试验在10 mL固定床反应器上进行。催化剂硫化完毕后降至反应温度,催化剂评价条件为:反应压力3.5 MPa,氢油体积比400,体积空速3.5 h-1,反应温度135~200 ℃,反应稳定2 h后取样分析,采用美国Agilent公司生产的GL 6820气相色谱仪测定液体产物组成。

以苯乙烯转化率、DCPD转化率和二氢双环戊二烯(DCD)选择性作为催化剂的性能评价指标。

2 结果与讨论

2.1 低温N2吸附-脱附表征

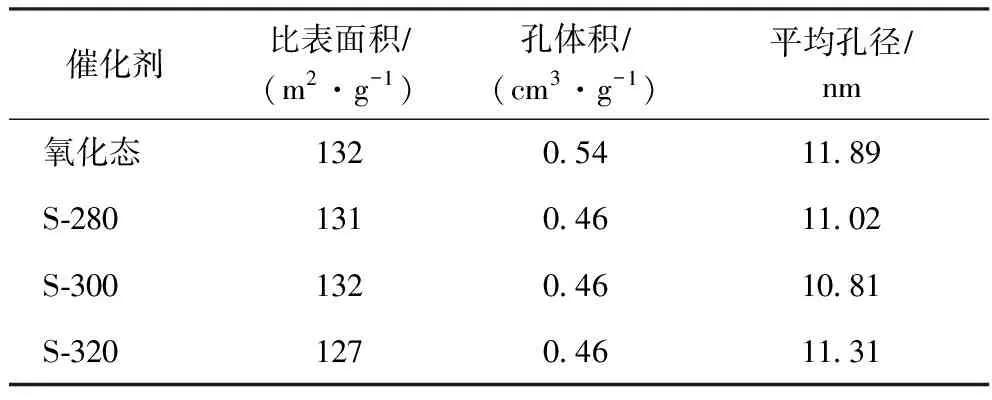

表1为不同硫化温度下硫化态催化剂的孔结构性质。由表1可知,相比于氧化态催化剂,硫化态催化剂的比表面积、孔体积和平均孔径均有所减小,这说明预硫化过程中发生了NiO晶粒向硫化镍晶粒的转变,晶粒迁移占据催化剂部分孔道。随硫化温度的升高,硫化态催化剂的比表面积先增大后减小,而平均孔径呈先减小后增大的趋势。这是由于硫化温度为280 ℃时,催化剂表面的硫化镍晶粒在迁移过程中占据催化剂的孔道,使大孔径的孔道缩小,并未造成孔道堵塞,其小孔比例增加,造成平均孔径略减,而较小的介孔结构具有较大的比表面积。而硫化温度进一步增加到320 ℃时,硫化镍晶粒不断聚集长大,大颗粒的硫化镍晶粒造成小孔堵塞,比表面积下降。

表1 催化剂的孔结构性质

图1为不同硫化温度下硫化态催化剂的孔径分布。由图1可以看出,催化剂的孔径分布主要集中在10~12 nm,相比于氧化态催化剂,硫化态催化剂的孔径分布略向小孔径方向移动,而不同硫化温度下硫化态催化剂孔径分布变化不大。

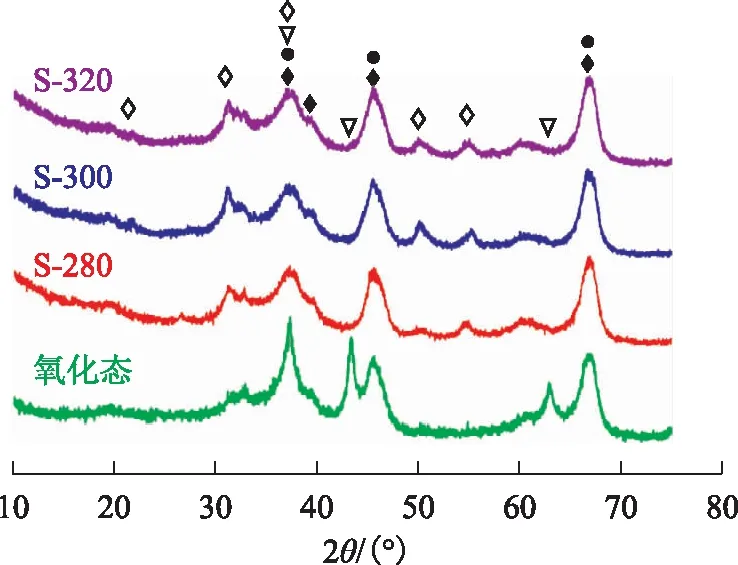

2.2 XRD表征

图2为不同硫化温度下硫化态催化剂的XRD图谱。由图2可知,在2θ为37.3°,43.4°,62.9°处出现NiO晶体(JCPDS 44-1159)的特征峰,对比氧化态催化剂的XRD谱图,催化剂经预硫化后,NiO衍射峰强度显著减弱。当硫化温度为280 ℃时,几乎观察不到Ni3S2的特征衍射峰,说明催化剂中NiO硫化量较少,硫化后形成的硫化镍高度分散于催化剂表面。当硫化温度上升到300 ℃、和320 ℃时,在2θ为21.8°,31.1°,37.8°,50.1°,55.2°处均观察到相似的XRD特征衍射峰,这应归属为Ni3S2晶相(JCPDS 44-1418),对比300 ℃的硫化温度,当硫化温度上升到320 ℃时,Ni3S2晶相衍射峰强度减弱,这可能是因为在320 ℃的温度下,NiO在临氢状态下同时发生了还原反应,使得一部分NiO还原为金属态Ni0[13]。

图2 催化剂的XRD图谱◆—γ-Al2O3; ● ◇—Ni3S2

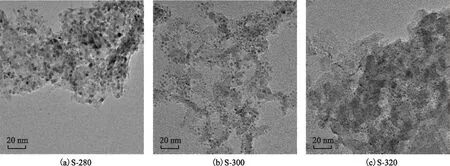

2.3 TEM表征

图3分别为NiO/Al2O3催化剂在280,300,320 ℃下硫化后的TEM照片。由图3可以看出:在不同温度下硫化后,NiO/Al2O3催化剂上晶粒分散均匀,未发生明显聚集现象;但硫化温度对晶粒分散性和粒径产生了影响,随着温度的升高,粒径呈先变小后变大的趋势。

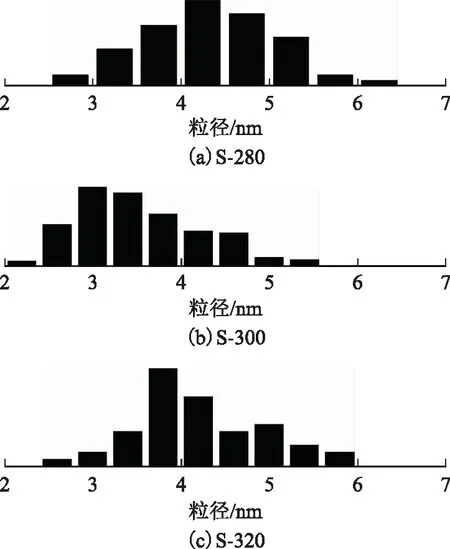

在不同硫化温度下硫化态催化剂的TEM照片上,随机选取相对应区域的TEM图像,统计150个晶粒的大小,求其平均粒径,并绘制粒径分布图,以表示硫化镍晶粒粒径随硫化温度的变化,其平均粒径见表2,粒径分布见图4。

图3 硫化态催化剂的TEM照片

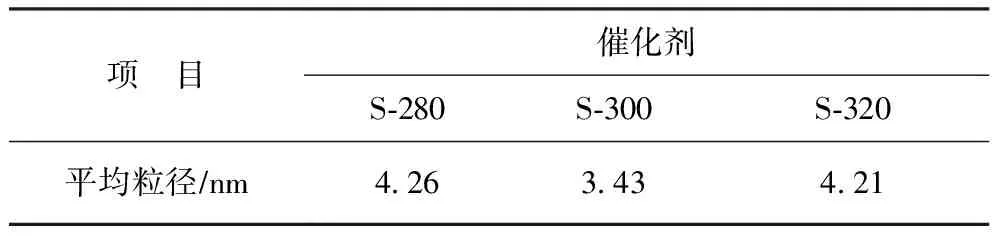

表2 硫化态催化剂上硫化镍的平均粒径

图4 硫化态催化剂上硫化镍的粒径分布

由表2可以看出:在280,300,320 ℃下硫化的硫化态催化剂的硫化镍晶粒平均粒径分别为4.26,3.43,4.21 nm,随着温度升高,催化剂上硫化镍晶粒的平均粒径先减小后增大;NiO/Al2O3催化剂在300 ℃硫化时,硫化镍晶粒的平均粒径最小,为3.43 nm。从图4可以看出:硫化温度为280 ℃时,硫化镍晶粒的粒径分布主要集中于3.5~5.5 nm之间,约占硫化镍晶粒总数的79%;300 ℃硫化时,硫化镍晶粒的粒径变小,主要分布于2.5~4.0 nm之间,约占硫化镍晶粒总数的73%;320 ℃硫化时,硫化镍晶粒的粒径变大,主要分布于3.5~5.0 nm之间,约占硫化镍晶粒总数的73%。说明在较低温度下硫化时,NiO晶粒没有被硫化完全,导致晶粒较大;随着硫化温度的升高,NiO晶粒被进一步硫化;当硫化温度继续升高到320 ℃时,催化剂上发生硫化镍晶粒团聚现象,硫化镍晶粒聚集长大。

2.4 XPS表征

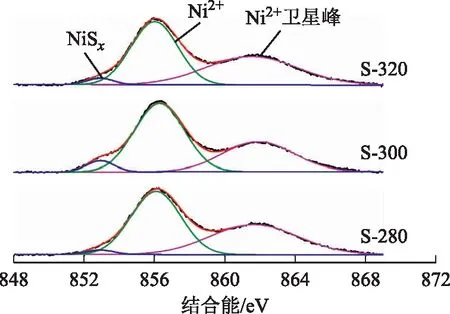

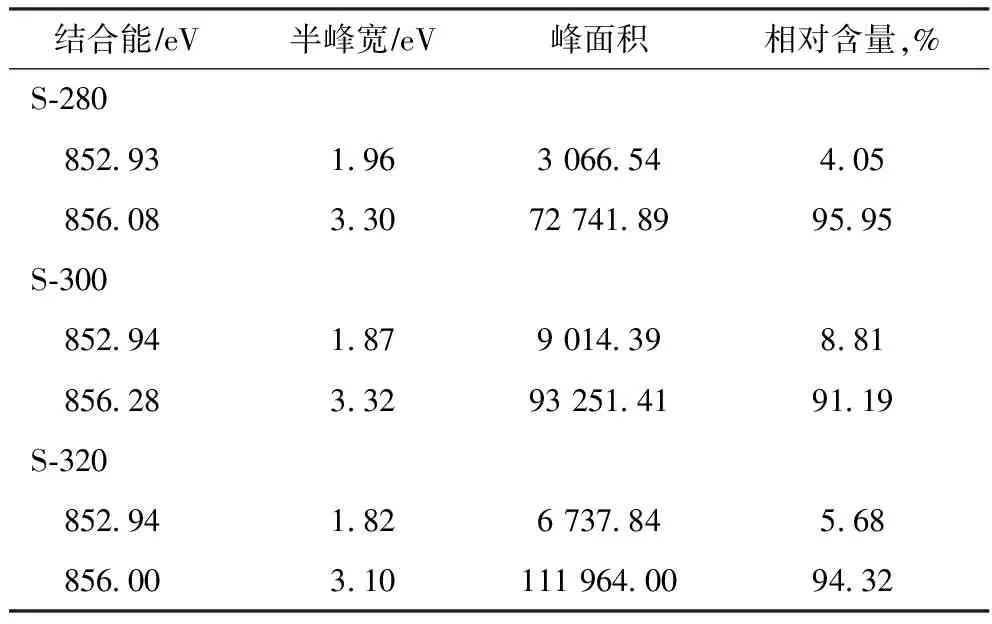

为了分析硫化温度对NiO/Al2O3催化剂中Ni元素价态及组成比例的影响,采用XPS对预硫化后的催化剂进行表征,并使用XPSPEAKs 4.1软件对得到的XPS谱图进行峰谱拟合。图5为在280,300,320 ℃下硫化后的硫化态催化剂表面的Ni 2p3/2XPS图谱。由图5可以看出:催化剂的Ni 2p3/2曲线分峰拟合后出现3组峰,电子结合能为(853.1±0.2)eV处的峰归属于NiSx;结合能为(856.1±0.2)eV处的峰对应于Ni2+,表示催化剂中存在+2价Ni的化合物,如NiO;结合能为(862.0±0.2)eV处的峰对应于+2价Ni的Ni 2p3/2轨道自旋分裂所产生的卫星峰。

图5 硫化态催化剂表面的Ni 2p32 XPS图谱

表3为不同温度下硫化的催化剂表面的Ni形态分布。由表3可以看出:随着硫化温度的升高,硫化态Ni物种占总Ni元素的比例呈先上升后下降的趋势;在280 ℃硫化温度下,Ni元素大部分以Ni2+的形式存在,硫化态Ni物种相对含量仅为4.05%;而当硫化温度达到300 ℃时,硫化程度升高,表现在XPS谱图中,结合能853.1eV处的峰强度增加,峰面积变大,有更多的氧化态Ni物种转变为硫化态Ni物种,达到8.81%;硫化温度继续升高到320 ℃时,硫化态Ni物种所占比例减少,为5.68%,可能是由于在320 ℃的温度下,在富含氢气的环境中,部分硫化镍物种被还原,使得催化剂的硫化度降低[13],这与XRD表征结果相一致。

表3 硫化态催化剂表面的Ni形态分布

2.5 硫化态催化剂的加氢性能评价结果

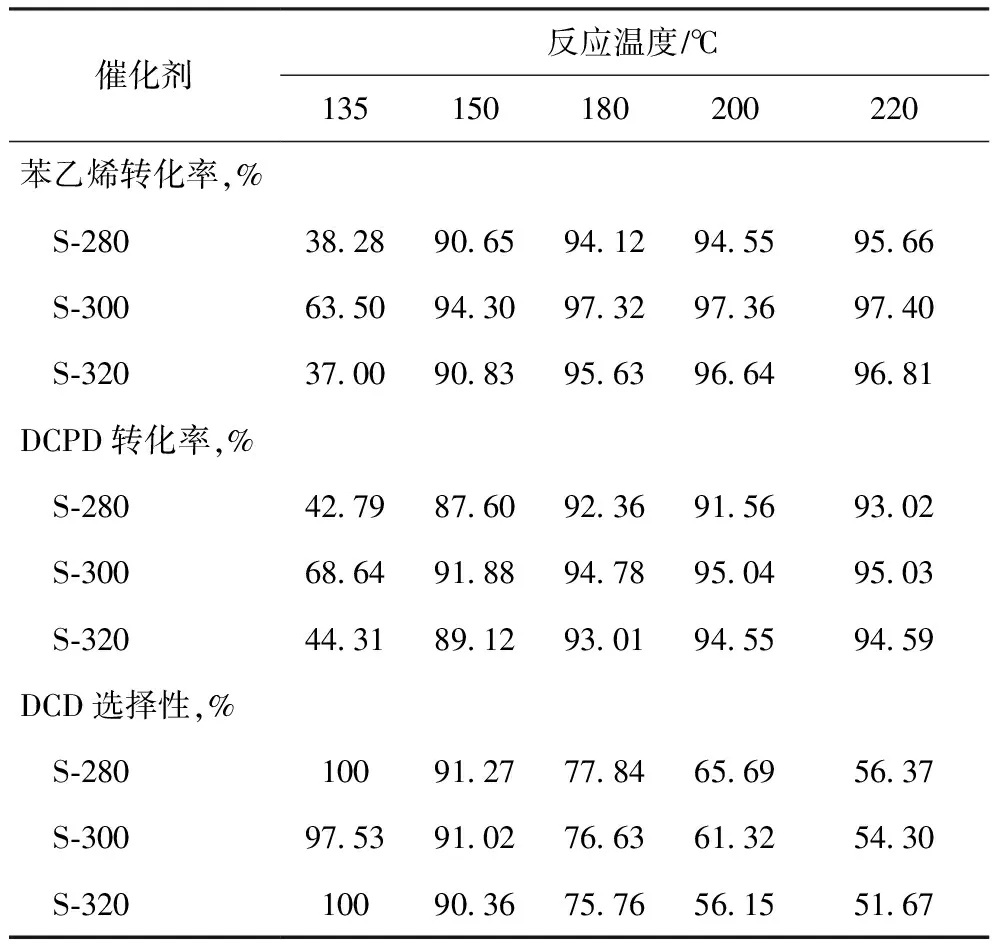

以溶解了DCPD和苯乙烯的甲苯-正庚烷溶液作为评价原料,在反应压力为3.5 MPa、体积空速为3.5 h-1、氢油体积比为400、反应温度分别为135,150,180,200,220 ℃的条件下,考察硫化温度对NiO/Al2O3催化剂选择性加氢脱二烯烃反应活性及单烯烃选择性的影响,结果见表4。

表4 不同硫化温度下硫化态催化剂上的苯乙烯和DCPD转化率及DCD选择性

由表4可以看出,在考察的硫化温度范围内,随硫化温度的升高,苯乙烯和DCPD转化率均呈先上升后下降的趋势,当硫化温度为300 ℃时,催化剂的催化活性最好,在180 ℃的反应温度下,苯乙烯转化率达到97.32%,DCPD转化率达到94.78%。结合XRD,XPS,TEM表征结果,说明在较低的硫化温度下,催化剂硫化不充分,不能有效地形成大量的活性中心,所以催化性能较差;随着温度的升高,当硫化温度为300 ℃时,硫化较为充分,硫化镍晶粒分散性最好;当硫化温度继续升高到320 ℃时,硫化镍晶粒迁移和聚集增大,分散度下降,催化剂活性反而下降。

DCD选择性基本随硫化温度的上升呈降低趋势,这是因为在较低的硫化温度下,催化剂硫化不充分,较大晶粒硫化镍的占比高,单烯烃分子容易从活性位上脱附,单烯烃加氢率低,DCD选择性较高;随硫化温度升高,硫化更加充分,小晶粒硫化镍占比增加,对单烯烃分子吸附能力增强,单烯烃加氢率增加,DCD选择性略微降低;硫化温度进一步升高,部分小晶粒硫化镍团聚,较大晶粒硫化镍的占比增加,对单烯烃分子吸附能力减弱,单烯烃加氢率降低,生成DCD选择性增加。综上所述,NiO/Al2O3催化剂的最佳硫化温度为300 ℃。

3 结 论

(1)硫化温度为280 ℃时,催化剂表面硫化镍物种较少,硫化程度较低;当硫化温度升高到300 ℃时,催化剂硫化程度提高,硫化镍晶粒的粒径较小,分散性好;当硫化温度继续升高到320 ℃时,硫化镍晶粒聚集长大,晶粒尺寸增加,分散度下降。

(2)催化剂性能评价结果显示,NiO/Al2O3催化剂适宜的硫化温度为300 ℃。在此适宜温度下硫化的催化剂在反应温度为180 ℃、反应压力为3.5 MPa、体积空速为3.5 h-1、氢油体积比为400的条件下,表现出最优的加氢活性和良好的单烯烃选择性。